Обладнання для експлуатації газових і газоконденсатних свердловин. Призначення та класифікація установок за виконуваними функціями. технічні показники

РОЗДІЛ 1.4

КОНСТРУКЦІЯ ТА ОБЛАДНАННЯ ГАЗОВИХ СВЕРДЛОВИН

Газові свердловини. Обладнання для експлуатації газових і газоконденсатних свердловин. Призначення та класифікація установок за виконуваними функціями, технічні показники

План

Газові свердловини.

Обладнання для експлуатації газових і газоконденсатних свердловин. Призначення та класифікація установок за виконуваними функціями. Технічні показники.

Список використаної літератури

1 Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа: Учебник для вузов. – М.: Недра, 1984. – 464 с.

2 Справочник по нефтепромысловому оборудованию. Под ред. Е.Н. Бухаленко. – М.: Недра, 1990. – 550 с.

3 Молчанов Г.В., Чичеров Л.Г. Нефтепромысловые машины и механизмы. – М.: Недра, 1983. – 308 с.

4 Абдулин Ф.С. Добыча нефти и газа: Учебное пособие для рабочих. – М.: Недра, 1983. – 256 с.

Газові свердловини

Конструкція газових свердловин практично не відрізняється від конструкції фонтануючих нафтових свердловин, але має свої специфічні особливості, які пов'язані з фізико-хімічними властивостями газу та умовами експлуатації свердловин.

Природний газ характеризується більш високою рухомістю і проникаючою здатністю порівняно з нафтою й водою, що може призвести до його витоку через різьбові з'єднання обсадних колон, заколонних перетоків та міграції у верхні пласти. В газових свердловинах більш високі тиски по стовбуру від вибою до гирла, ніж у нафтових свердловинах при рівних пластових тисках. При бурінні газових свердловин існує більша небезпека викидів і відкритих фонтанів, що пов’язано зі значною розчинністю газу в буровому розчині. В процесі експлуатації газових свердловин виникають більші напруження у колонах під дією тиску та температури, а високі дебіти й швидкості руху газу викликають значні втрати тиску по стовбуру і прискорюють процеси корозії та ерозії підземного обладнання. Тому до газових свердловин, порівняно з нафтовими свердловинами, ставляться підвищені вимоги щодо герметичності, стійкості та умов буріння.

Для газових свердловин число проміжних колон і положення їх башмаків повинні забезпечити буріння без поглинання бурового розчину й пов’язаних із ним викидів та відкритих фонтанів. Для попередження виникнення грифонів необхідно до розкриття газових горизонтів перекрити проміжними колонами всю пачку порід, які здатні поглинати буровий розчин і через які можливий вихід газу на поверхню. Башмак колони слід установлювати в щільних непроникних породах. Для підвищення стійкості газових свердловин глибину спуску й товщину стінок проміжних колон вибирають більшими, ніж у нафтових.

У загальному випадкові специфіка буріння газових свердловин вимагає застосування більш важкої конструкції порівняно з нафтовими.

Усі обсадні труби перед спуском у свердловину обпресовують при підвищених на 20% тисках порівняно зі звичайними випробуваннями водою на герметичність.

Герметичність обсадних колон досягається застосуванням різьбових з’єднань на кінцях труб і муфтах зі спеціальною трапецієподібною формою поперечного перетину з тефлоновими ущільнюючими кільцями, використанням фторопластової ущільнюючої стрічки та спеціальних герметизуючих сполук.

Герметичність заколонного простору свердловин забезпечується використанням цементів відповідних марок, які дають газонепроникний тріщиностійкий цементний камінь. Газові свердловини цементують високоякісними тампонажними сумішами або цементами з наповнювачами. Для температур, менших від 100 °С, ці суміші готують на основі портландцементів, при більш високих температурах – на основі шлакових цементів. Для забезпечення герметичності свердловини і запобігання заколонним перетокам газу, доцільно піднімати цемент за обсадними колонами на можливо більшу висоту, не досягаючи 10-15 м до гирла свердловини, щоб полегшити обв’язку колонною головкою обсадних труб.

Зазвичай висоту підняття тампонажного розчину за обсадними колонами обирають, виходячи з конкретних геолого-промислових умов. За кондуктором затрубний простір повністю заповнюють тампонажним розчином. За проміжними й експлуатаційною колонами висота підняття тампонажного розчину повинна забезпечувати ізоляцію всіх напірних водоносних і газонафтових горизонтів. У випадку аномально високого пластового тиску (АВПТ), наявності в газі агресивних компонентів та підземних сховищ газу всі обсадні колони цементують до гирла. В свердловинах з АВПТ необхідно додатково передбачити установку заколонних пакерів типу ПГБ, ПДМ, ППГ тощо. Заколонним пакером також слід обладнати башмак експлуатаційної колони на підземних сховищах газу.

Для зниження металомісткості свердловин застосовують проміжні колони-хвостовики з перекриттям попередньої обсадної колони на деяку величину, проміжні колони обмеженої довжини, які перекривають тільки інтервали ускладнень і не мають зв’язку з попередньою й наступною обсадними колонами, використовують безмуфтові зварні обсадні колони та компонують обсадні колони з окремих секцій різного діаметра, який зменшується з глибиною свердловини.

В умовах багаторічномерзлих порід можливі деформація обсадних колон і просідання гирла свердловини, що пов’язано з відтаванням льодонасичених порід у пристовбурній зоні в результаті теплового впливу на них при експлуатації свердловини. Для попередження цих ускладнень запропоновано низку технічних та технологічних рішень: використання бурових розчинів із мінусовими температурами при бурінні мерзлих порід і спеціальних тампонажних матеріалів, які не змінюють свій питомий об’єм у процесі заморожування, наприклад, рідин із додаванням уротропіну; застосування теплоізоляційного тампонажного розчину для цементування обсадних колон; повне перекриття інтервалу багаторічномерзлих порід кондуктором з установкою башмака на 100-120 м нижче від рівня мерзлих порід і підняття цементу за кондуктором до гирла; включення декількох телескопічних елементів із вільним ходом у компонування колони для компенсації осьових навантажень; застосування методів пасивної й активної теплоізоляції; обладнання незацементованої частини експлуатаційної колони спеціальними гідропідвісками для знімання напруг, які виникають під впливом перепаду температур та ін. Методи "пасивного" захисту базуються на покритті як зовнішньої, так і внутрішньої стінок обсадних колон термоізоляційним матеріалом (поліуретаном, пінопластом, базальтовим волокном тощо), при активній теплоізоляції – на застосуванні подвійних (телескопічне вмонтованих) колон, між якими постійно чи періодично циркулює холодоагент.

Для попередження розморожування багаторічномерзлих порід запропоновано також кілька інших технологічних розроблень: використання ефекту Джоуля–Томсона шляхом оснащення ліфтової колони на підошві зони попередження розтоплення мерзлих порід дроселюючим пристроєм для перепуску частини потоку холодного газу в затрубний простір; застосування спеціальних свердловинних направлень із теплоізоляцією і циркуляцією по трубах чи в міжтрубному просторі спеціального охолоджуючого агента для перекриття верхньої високольодиної частини розрізу стовбура свердловини на глибину до 20 м; використання ефекту Ранка, для чого колона ліфтових труб на підошві зони попередження розмерзання гірських порід оснащується малогабаритною вихровою камерою, а на гирлі – ежекторним пристроєм для повернення холодного потоку газу із затрубного простору.

Обладнання для експлуатації газових і газоконденсатних свердловин. Призначення та класифікація установок за виконуваними функціями. технічні показники

Обладнання газових свердловин уключає обладнання вибою, стовбура і гирла.

Конструкція вибою газових свердловин (рисунок 1.4.1) визначається літологічними й фізичними властивостями продуктивних пластів, неоднорідністю колекторських властивостей порід по розрізу, наявністю газоносних, нафтоносних і водоносних пластів у продуктивному розрізі, розміщенням свердловин на структурі й площі газоносності та їх призначенням (видобувні, нагнітальні, спостережні).

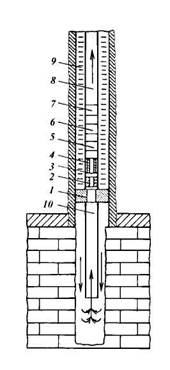

Рисунок 1.4.1 – Обладнання вибою газової свердловини:

1 – експлуатаційний пакер; 2 – циркуляційний клапан; 3 – ніпель; 4 – забійний клапан-відсікач; 5 – розділювач НКТ; 6 – інгібіторний клапан; 7 – аварійний зрізний клапан; 8 – НКТ; 9 – рідкий інгібітор корозії; 10 – хвостовик

За відсутності у продуктивному розрізі нафто- й водонасичених пропластків у зцементованих породах застосовують відкриту (необсаджену) конструкцію вибою, яка є найбільш досконалою з точки зору сполучення пласта зі свердловиною. Для поліпшення виносу з вибою свердловини твердих частинок і рідини у необсаджену частину стовбура може спускатися хвостовик. Однак відкрита конструкція вибою утруднює вибіркову дію на окремі пласти. У випадку слабозцементованих порід вибій свердловини обладнують різного роду фільтрами (сітчастими, керамічними, металокерамічними, гравійними, гравійно-тканинними, полімерними, склопластиковими та ін.) або сипкі породи у привибійній зоні закріплюють в'яжучими речовинами (цементним розчином, цементно-піщаними сумішами, епоксидними, фенолформальдегідними, карбамідними смолами, смолами з фенолоспирту тощо). Фільтр може бути природним продовженням експлуатаційної колони або спускатися в середину її на насосно-компресорних трубах у вигляді хвостовика, виготовлятися на поверхні чи безпосередньо в свердловині, наприклад, гравійний спирт, шляхом намиву зерен гравію в кільцевий простір між трубним фільтром і стінками свердловини.

При різкій неоднорідності продуктивних відкладів, наявності в продуктивному розрізі свердловини газоносних порід із різним складом газу або чергуванні газоносних, нафтоносних та водоносних пластів, які розділені глинистими пропластками, газонафтонасичені породи розкривають у процесі буріння свердловини на всю товщину, спускають експлуатаційну колону, цементують її і потім перфорують у зоні розміщення газоносних пластів. Для сполучення пластів зі свердловиною застосовують кульову, торпедну, кумулятивну й гідропіскоструминну перфорації. Найбільш поширена на практиці кумулятивна перфорація, яка дає змогу за один спуск перфоратора досягти оптимальної щільності отворів (10-20 отв/м) у значному інтервалі (до 50 м) і характеризується більшою довжиною каналів (до 400 мм) порівняно з кульовою та торпедною перфораціями. Високоефективним типом перфорації є щілина, при якій можна створювати канали довжиною до 500 мм.

Основним елементом обладнання стовбура свердловини є колона насосно-компресорних (фонтанних, ліфтових, підйомних) труб. Вона служить для захисту експлуатаційної колони від корозії та ерозії, створення на вході труб необхідної швидкості руху газу для виносу на поверхню твердих частинок і рідини, які надходять із пласта, проведення одночасної роздільної експлуатації в одній свердловині двох горизонтів із застосуванням пакера, рівномірного вироблення газонасичених пластів великої товщини по всьому розкритому інтервалові, проведення обробки привибійної зони пласта, ремонтних робіт (глушіння) й освоєння свердловини, контролю за величиною тиску на вибої працюючої свердловини, за тиском нерухомого стовпа газу в затрубному просторі.

Глибина спуску колони ліфтових труб у свердловину залежить від фізико-літологічних і механічних властивостей гірських порід, товщини продуктивного розрізу (величини інтервалу перфорації) й наявності у продукції свердловини механічних частинок та рідини. Положення башмака колони ліфтових труб у свердловині повинне забезпечити найповніше вироблення продуктивних горизонтів у багатопластовому родовищі, обводнення знизу вверх окремих пачок колекторів у випадку водонапірного режиму, мінімізацію втрат тиску в зоні вибою свердловини при русі потоків газу вниз по затрубному простору й угору по обсадній колоні до башмака труб і мінімальну висоту піщано-глинистих та рідинних пробок на вибої свердловини.

За відсутності ускладнень у роботі свердловини і невеликій висоті продуктивного розрізу башмак ліфтових труб розміщують на відстані 1/3 товщини пласта від його підошви. У випадку значних розмірів інтервалу перфорації глибину спуску колони ліфтових труб рекомендується вибирати при умові рівності на вході в труби швидкостей потоків газу, які рухаються вниз по затрубному простору і угору по експлуатаційній колоні. У високопродуктивних свердловинах із метою зменшення втрат тиску в зоні вибою ліфтові труби можуть спускатися до покрівлі пласта з наступним допуском їх на більшу глибину. За наявності в продукції свердловини механічних частинок і рідини башмак колони ліфтових труб слід спускати на максимально можливу глибину, аж до нижніх отворів інтервалу перфорації, для попередження утворення на вибої піщано-глинистих та рідинних пробок.

Діаметр ліфтових труб вибирають з умов забезпечення мінімальних втрат тиску в стовбурі свердловини при заданих значеннях дебіту газу, одержання максимального дебіту газу – за відсутності ускладнень у роботі свердловини, а також за наявності в пластовій продукції механічних частинок і рідини – повного й безперервного виносу їх на поверхню.

У процесі розроблення родовища при зменшенні пластового тиску і відсутності надходження води й твердих домішок у свердловину, спущену колону ліфтових труб замінюють на колону більшого діаметра, а на завершальній стадії розроблення можлива експлуатація неглибоких свердловин безпосередньо по експлуатаційній колоні. У випадку обводнення свердловин проводять заміну ліфтових труб на труби меншого діаметра та спускають їх до нижніх отворів інтервалу перфорації. Діаметр колони ліфтових труб вибирають таким, щоб забезпечити повний і безперервний винос рідини з вибою при мінімальних втратах тиску в стовбурі свердловини. Необгрунтоване зменшення діаметра колони ліфтових труб може стати причиною передчасного зупинення свердловини внаслідок значного зростання гідравлічних утрат тиску.

Насосно-компресорні (ліфтові) труби виготовляють за ГОСТ 633-80 у двох виконаннях: А (довжиною 10 м) і В (довжиною від 5,5 до 8,5 та від 8,5 до 10 м) чотирьох типів: із муфтами – гладкі, з висадженими назовні кінцями (тип В), гладкі високогерметичні (тип НКМ) і безмуфтові — з висадженими назовні кінцями (тип НКБ) умовним діаметром 27-114 м. Залежно від типу внутрішній діаметр ліфтових труб змінюється від 20,7 до 100,3 мм при товщині стінки 3-8 мм. Для виготовлення труб і муфт використовують сталі груп міцності Д, К, Е, А, М та Р із тимчасовим опором 6,5–10, 19 МПа й межею текучості 3,8-11,6 МПа.

За ТУ 14-3-847-78 випускаються зварні довгомірні насосно-компресорні труби в бухтах довжиною від 800 до 1500 м умовним діаметром 33-73 мм. Внутрішній діаметр труб змінюється від 26,5 до 65 мм при товщині стінки

2,8-5 мм. Вони можуть використовуватися для виносу рідини з вибою обводнених газових свердловин, подачі на вибій робочих рідин при ремонтах і технологічних операціях на свердловинах, у ролі безмуфтової колони ліфтових труб, а також при виконанні інших робіт, які вимагають періодичного підіймання й спуску труб. При спуско-підіймальних операціях труби розмотують з барабана чи намотують на нього за допомогою спеціального агрегата з використанням превенторного пристрою, що дає змогу проводити технологічні операції без глушіння свердловини.

Для обладнання свердловин на родовищах із сірководневим газом використовують високогерметичні корозійностійкі насосно-компресорні труби НКТ-114 зі сталей марок 18Х1ГМФА, 18Х1ММФ групи міцності К умовним діаметром 114 мм при товщині стінки 7 мм на тиск до 50 МПа.

Стосовно умов експлуатації свердловин на родовищах Півночі з багаторічномерзлими породами ВНДІгаз розробив двостінні теплоізольовані насосно-компресорні труби моделі ЛТТ-168х73. Вони складаються із зовнішньої несучої труби і внутрішньої труби, між якими розміщена теплоізоляція.

Здебільшого газові свердловини експлуатують ліфтовими трубами. За відсутності ускладнень у роботі для збільшення відборів газу і зменшення втрат тиску в стовбурі свердловини можна експлуатувати по затрубному простору або по ліфтових трубах та затрубному простору одночасно. Спільний відбір газу по ліфтових трубах і затрубному простору проводять також на обводнених свердловинах, обладнаних пригирловими автоматичними системами типу "Ластівка". Систему застосовують на свердловинах, дебіт яких перевищує мінімально необхідний для виносу рідини. Вона дає змогу за рахунок перерозподілу потоків газу по ліфтових трубах і затрубному простору збільшити відбір газу із свердловини при одночасному забезпеченні безперервного чи періодичного виносу рідини по ліфтових трубах.

В умовах багаторічномерзлих порід, аномально високих пластових тисків і при вмісті в газі агресивних компонентів: сірководню, вуглекислого газу, кислот жирного ряду (мурашиної, пропіонової, щавлевої, масляної), які за наявності пластової мінералізованої чи конденсаційної води, високих тисків і температур викликають інтенсивну корозію газопромислового обладнання, свердловини експлуатують тільки по ліфтових трубах. При цьому затрубний простір ізолюється пакером, який установлюють на ліфтових трубах вище від покрівлі пласта, й заповнюється інгібітором корозії, нейтральною рідиною, наприклад, розчином хлористого кальцію при АВПТ (аварійно високих пластових тисках) або рідиною з низьким коефіцієнтом теплопровідності при розміщенні свердловин у районах багаторічномерзлих порід. В окремих випадках кільцевий простір між колоною ліфтових труб та експлуатаційною колоною після встановлення пакера рідиною не заповнюють. Експлуатацію свердловин по колоні ліфтових труб також проводять за наявності в продукції механічних частинок і рідини.

Для обладнання стовбура газових свердловин розроблені та серійно випускаються комплекси обладнання типів КПГ (комплекс підземний для газових свердловин), КСГ (комплекс свердловинний для газових свердловин) і КО (комплекс підземного обладнання для газових свердловин).

Комплекс типу КПГ призначений для видобутку газу з об'ємною часткою сірководню й вуглекислого газу до 6 %, комплекс КСГ – для експлуатації газових і газоконденсатних надглибоких свердловин із нормальним та аномальним пластовим тиском, комплекс КО – для експлуатації газових свердловин на північних родовищах з експлуатаційною колоною умовним діаметром 219 мм.

Комплекс КПГ випускається у двох виконаннях (корозійно-стійкому та нормальному), і до нього входить таке свердловинне обладнання:

– гідравлічний пакер типу ПД-ЯГ для відокремлення затрубного простору від пласта і внутрішньої порожнини колони ліфтових труб;

– роз'єднувач колони РК для з'єднання й роз'єднання колони ліфтових труб із пакером;

– циркуляційний механічний клапан КЦМ, який служить для сполучення трубного і затрубного просторів при освоєнні свердловини шляхом прямої чи зворотної промивки, а також може використовуватися для глушіння свердловини;

– циркуляційний гідравлічний клапан КЦГ для аварійного глушіння свердловини, коли операція глушіння неможлива через механічний клапан;

– інгібіторний клапан КІНГ для подачі інгібіторів різного призначення із затрубного простору у внутрішню порожнину колони ліфтових труб;

– телескопічне з'єднання СТ для компенсації видовжень колони ліфтових труб при зміні їх середньої температури, захисту труб від спірального згину, а пакера – від додаткового навантаження;

– клапан-відсікач КА для перекриття колони ліфтових труб при розгерметизації гирла або при відхиленні режиму роботи свердловини від заданих меж;

– зрівнювальний клапан КЗМ, який установлюється на клапані-відсікачі КА і служить для вирівнювання тиску над та під клапаном-відсікачем у випадку необхідності його підйому після закриття;

– зрізний клапан пакера або приймальний клапан, які використовуються для гідравлічної посадки пакера;

– ніпель для приймального клапана, ніпель для клапана-відсікача і ніпель для опресовувального клапана.

Клапан-відсікач КА встановлюється в посадковий ніпель інструментами канатної техніки і фіксується в ньому за допомогою замка. Він може розміщуватися в різних місцях колони ліфтових труб (нижче й вище від пакера, в тому числі біля гирла свердловини). Циркуляційні клапани КЦМ, КЦГ та інгібіторний клапан КІНГ установлюють на колоні ліфтових труб і виймають разом із нею. Інгібіторний клапан типу КШГС, який застосовують в окремих модифікаціях комплексу КПГ, установлюють в кишеню свердловинної камери і виймають з неї інструментами канатної техніки. Свердловинна камера спускається на колоні ліфтових труб.

У комплексі КСГ з метою зменшення тиску на колону ліфтових труб застосовують змінний дросель зі змінними насадками, який установлюють разом зі замком у посадковій канавці роз'єднувача колони типу РК.

Наземне обладнання газових свердловин уключає колонні головки (рис. 1.4.2), фонтанну арматуру, фланцеві котушки, маніфольди, запірні та регулюючі пристрої і пристрої для зміни засувок під тиском.

Колонні головки призначені для обв'язки між собою обсадних колон газових свердловин. Галузевим стандартом ОСТ 26-02-775-73 нормалізовано шість типових схем обв'язки обсадних колон, які відрізняються між собою типом колонних головок (однофланцеві, двофланцеві), їх кількістю (одна, дві, три) й наявністю чи відсутністю фланцевої котушки. Однофланцеві колонні головки нижньою частиною корпусу закріплюються на кондукторі, а на фланець верхньої частини корпусу підвішують і герметизують технічну чи експлуатаційну колони. Однофланцеві колонні головки випускають двох типів: із клиновою підвіскою обсадних труб (три–шість наборів клинів зі зубчастою насічкою) типу ОКК на робочий тиск 21, 35 і 70 МПа за ТУ 26-02-579-74 та ТУ 26-02-728-76 і з муфтовою підвіскою обсадних труб типу ОКМ на робочий тиск 14 МПа за ТУ 26-02-201-76.

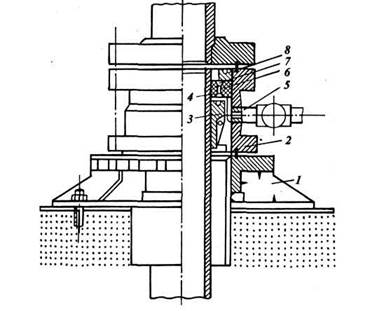

Рисунок 1.4.2 – Схема колонної головки газової свердловини з шліпсовим кріпленням експлуатаційної колони:

1 – п’єдестал опори; 2 – п’єдестал для кріплення експлуатаційної колони; 3 – шліпси; 4 – кільця; 5 – відвідний патрубок; 6 – ущільнення; 8 – натискна гайка

Фонтанна арматура (рисунок 1.4.3) встановлюється на колонній головці та призначена для герметизації гирла, контролю і регулювання режиму роботи свердловин. Згідно з ГОСТ 13846-84 установлено шість типових схем фонтанних арматур: чотири — трійникові й дві — хрестові. Залежно від умов експлуатації свердловини фонтанна арматура може виготовлятись:

а) нормальною (температура робочого середовища від – 40 до + 120 °С);

б) корозійностійкою, в тому числі вуглекислотостійкою К1 (при об'ємному вмісті СО2 не більше ніж 6 %); сірководневостійкою К2 (при об'ємному вмісті СО2 і H2S, зокрема не більше ніж 6 %); сірководневостійкою КЗ (при об'ємному вмісті СО2 і H2S більше ніж 10 %, але не більше ніж 26 % кожного компоненту);

в) термостійкою Г (при температурі робочого середовища понад 120 °С);

г) холодостійкою ХЛ (при температурі навколишнього середовища нижче від –40°С).

Фонтанні арматури випускаються на робочі тиски 7, 14, 21, 35, 70 і 105 МПа з умовним діаметром стовбура 50, 52, 65, 80, 100 і 150 мм.

Основними елементами арматури є трубна головка та фонтанна ялинка. Трубна головка призначена для підвіски одного або декількох рядів ліфтових труб. У фонтанній арматурі, розрахованій на тиски 21 і 35 МПа, ліфтові труби підвішують на різьбі, а за вимогою замовника – на муфті. В арматурі на тиск 70 МПа з умовним діаметром стовбура 50мм застосовують тільки різьбову підвіску колони ліфтових труб, в інших типорозмірах — муфтову підвіску.

Рисунок 1.4.3 – Фонтанна арматура високодебітної газової свердловини:

1 – регулюючий дросель; 2 – автоматичний відсікач; 3 – стволова засувка; 4 – трубна головка

Ялинка фонтанної арматури трійникового типу може виконуватися одно- або двострунною, хрестового типу – двострунною.

Для перекриття потоку робочого середовища у фонтанних арматурах використовують прямоточні засувки ЗМС-1 з умовним діаметром прохідного отвору 65, 80, 100 та 150 мм на робочий тиск 21, 35 МПа і ЗМАД з умовним діаметром прохідного отвору 50, 80 мм на робочий тиск 70 МПа з ущільненням "метал по металу" з примусовою або автоматичною подачею мастила, а також прохідні пробкові крани типу КППС з умовним діаметром прохідного отвору 65 мм на робочий тиск 14 МПа з ущільнюючим мастилом. Переміщення затвора засувок може здійснюватися вручну або за допомогою пневматичного дистанційного чи автоматичного управління.

Фланцеві котушки, які входять у комплект наземного обладнання гирла, випускаються на робочий тиск 14-70 МПа умовного діаметра 80-250 мм.

Маніфольди призначені для з'єднання викидів фонтанної арматури з трубопроводами й розраховані на робочий тиск 14-35 МПа. Запірними пристроями маніфольдів служать пробкові прохідні литі крани.

Пристрої для заміни засувок під тиском виготовляються на робочі тиски 21 і 70 МПа. Вони призначені для заміни та встановлення засувок умовним діаметром 50 і 65 мм на бічних відводах трубної головки фонтанної арматури й колонних головок.