Расчет быстроходной ступени 1 страница

Содержание

Задание на курсовой проект……………………………………………………...……2

Введение…………………………………………………………………………...……3

1. Предварительный расчет привода……………………………………………...…..4

1.1 Определение недостающих геометрических размеров

исполнительного механизма……………………….………………………..….4

1.2 Определение потребной мощности и выбор электродвигателя…………..….4

1.3 Составление таблицы исходных данных…………………………………..…..9

2Расчет быстроходной ступени…………………………………...…………………11

2.1 Выбор материала………………………………………………………………..11

2.2 Предварительные расчеты.......…………………………………………………11

2.3 Проектировочные расчеты..................................................................................14

2.4 Проверочные расчеты..........................................................................................17

2.5 Расчет усилий зубчатого зацепления..................................................................20

3 Расчет тихоходной ступени ......................................................................................21

3.1. Выбор материала.................................................................................................21

3.2 Предварительные расчеты.......…………………………………………………21

3.3 Проектировочные расчеты.................................................................................23

3.4 Проверочные расчеты.........................................................................................27

3.5 Расчет усилий зубчатого зацепления.................................................................30

4 Проверка подшипников…………………………………………..............…….......31

4.1. Быстроходный вал .............................................................................................31

4.2 Промежуточный вал...........................................................................................37

4.3 Тихоходный вал..................................................................................................41

5 Расчет валов...............................................................................................................47

5.1. Быстроходный вал .............................................................................................47

5.2 Промежуточный вал...........................................................................................52

5.3 Тихоходный вал..................................................................................................57

5.4 Расчет тихоходного вала на сопротивление усталости..................................61

6 Расчет шпонок............................................................................................................66

7 Проектирование корпуса редуктора.........................................................................68

8 Выбор муфт.................................................................................................................69

Заключение.....................................................................................................................70

Список литературы........................................................................................................71

Задание на курсовой проект по деталям машин

Шифр КП.2068998.15.Д1.6.4.1.00.00.000

Студенту Лукьянчик А.И. факультет ТНГ гр. РН-319

Спроектировать привод ленточного конвейера

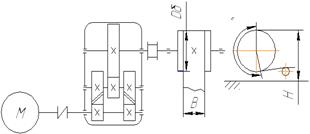

Кинематическая схема График нагрузки

Срок службы – 5 лет, Кгод=0,8 , Ксут = 0,6

Исходные данные

1. Окружное усилие на барабане – Ft, кН 1,0

2. Скорость ленты конвейера – V, м/с 0,8

3. Диаметр барабана – Dб, мм 250

4. Ширина ленты – В, мм 300

5. Высота установки ведущего вала – Н, мм 250

6. Угол обхвата барабана – α, рад 3,4

Разработать

1. Сборочный чертеж редуктора

2. Сборочный чертеж привода

3. Рабочие чертежи деталей

Проект предоставить к защите 21.05.2012

Задание получил 31.01.2012 разработчикА.И.Лукьянчик

(подпись)

Руководитель разработки В.Е. Коновалов

ст. преподаватель (подпись)

Введение.

Проект – это комплекс технических документов, относящихся к изделию, предназначенному для изготовления или модернизации, и содержащий чертежи, расчеты, описание с принципиальными обоснованиями, макеты и пр.

Заданием на курсовой проект является конструирование привода ленточного конвейера, который, как и любая другая машина, включает в себя три основных узла: двигатель – передаточный механизм (редуктор) – исполнительный механизм(вал приводного барабана ленточного конвейера).

В данном проекте разработке подлежат второй узел механизма. В качестве двигателя используется стандартный электромотор.

Редуктор состоит из стального корпуса, в котором помещены элементы передачи. Входной вал посредством муфты соединяется с двигателем, выходной посредством цепной передачи с конвейером.

Исполнительным механизмом (ИМ) является приводной вал конвейера. Для ленточного конвейера - это вал приводного барабана.

1. Предварительный расчет привода.

1.1 Определение недостающих геометрических размеров

исполнительного механизма.

На этапе предварительного расчета определяем недостающие размеры (не указанные в исходных данных), необходимые для выполнения чертежа вала исполнительного механизма (ИМ).

Так как в качестве ИМ задан вал приводного барабана ленточного конвейера, то дополнительно определяем длину барабана (мм):

Вб = В + (50…100), (1.1)

где В – ширина ленты транспортера, мм (задана в исходных данных)

Вб=300+100=400 мм

1.2 Определение потребной мощности и выбор электродвигателя.

Расчетную мощность электродвигателя определяем по зависимости:

(1.2)

(1.2)

где ТЕ – постоянный вращающийся момент на валу ИМ, эквивалентный переменному моменту, заданному графиком нагрузки (рис.1), кНм;

ω- угловая скорость вращения вала ИМ конвейера, рад/с;

— общий КПД привода.

— общий КПД привода.

Эквивалентный вращающийся момент рассчитываем следующим образом:

(1.3)

(1.3)

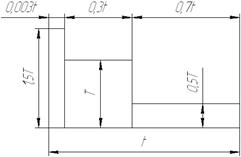

где: Тi, ti — ступени нагрузки и соответствующее ей время работы по графику нагрузки (рис.1);

t— общее время под нагрузкой;

T— номинальный вращающий момент на ИМ, кНм.

Рис.1. График нагрузки.

Номинальный момент находим по формуле:

(1.4)

(1.4)

где: Ft – окружное усилие на рабочем элементе ИМ, кН;

Dб – диаметр барабана, мм

Угловую скорость вращения вала ИМ определяем по формуле:

(1.5)

(1.5)

где V- скорость тягового элемента конвейера, м/с.

Общий КПД привода находим как произведение КПД отдельных звеньев кинематической цепи:

(1.6)

(1.6)

Выбираем из таблицы 1 коэффициенты полезного действия (КПД) отдельных звеньев кинематической цепи

Таблица 1

| Тип звена | Обозначение | КПД |

| Передача зубчатая: Цилиндрическая закрытая |

| 0,97-0,99 |

| Муфта соединительная |

| 0,98 |

| Подшипники качения (пара) |

| 0,99 |

кВт

кВт

Для однозначного выбора электродвигателя одной расчетной мощности недостаточно. Необходимо также знать расчетную частоту вращения вала электродвигателя или возможный диапазон ее изменения.

(1.7)

где:  ,

,  - соответственно максимальная и минимальная( для заданной кинематической схемы привода) расчетная частота вращения вала электродвигателя, об/мин;

- соответственно максимальная и минимальная( для заданной кинематической схемы привода) расчетная частота вращения вала электродвигателя, об/мин;

- частота вращения вала ИМ, об/мин;

- частота вращения вала ИМ, об/мин;

,

,  - соответственно максимальное и минимальное общее передаточное отношение кинематической схемы привода.

- соответственно максимальное и минимальное общее передаточное отношение кинематической схемы привода.

(1.8)

(1.8)

об/мин

об/мин

Общее передаточное отношение привода определяется как произведение передаточных отношений отдельных ступеней передач, входящих в кинематическую схему:

(1.9)

Твердость зубьев << HRC 56

Так как редуктор стандартный, то максимальные и минимальные передаточные отношения быстроходной и тихоходной ступеней будут равны:

Таблица 2

| Тип передачи | Uрек | Uпред |

| Зубчатая цилиндрическая тихоходная ступень (во всех редукторах) | 2,5 - 5,0 | 6,3 |

| Зубчатая цилиндрическая быстроходная ступень в редукторах с развернутой схемой | 3,15 - 5,0 | 8,0 |

об/мин

об/мин

об/мин

об/мин

Из таблиц характеристик стандартных электродвигателей единой серии АИР выбираем электродвигатель по условиям

Рр < Ртаб

(1.10)

nЭmin < nтаб < nЭmax

где Ртаб, nтаб – табличные значения соответственно мощности, кВт и частоты вращения вала, об/мин,

Электродвигателей отвечающих условию (1.10) – три, выпишем основные их параметры:

Таблица 3

| № | Ртаб,кВт | двигатель | n, об/мин | ψn |

| 1,5 | 4А80B4УЗ | 2,0 | ||

| 4А90L6УЗ | 2,0 | |||

| 4А100L8УЗ | 1,7 |

Далее проводим проверку выбранного двигателя на перегрузку. Она преследует цель предотвратить «опрокидывание» при резком увеличении нагрузки. Проверку производим при возможных неблагоприятных условиях эксплуатации: напряжение падает на 10%, а нагрузка максимальна:

(1.11)

(1.11)

где  - номинальная мощность двигателя по каталогу (таб.3), кВт;

- номинальная мощность двигателя по каталогу (таб.3), кВт;

Тmax – максимальный момент при эксплуатации ( по графику нагрузки), кНм;

nтаб – асинхронная частота вращения вала электродвигателя по каталогу (таб3), об/мин;

- кратность пускового момента по каталогу (таб.3) на электродвигатель

- кратность пускового момента по каталогу (таб.3) на электродвигатель

U0 – общее передаточное отношение привода:

(1.12)

(1.12)

Для первого электродвигателя (таб. 3):

1,5>0,966 – условие выполняется.

По рекомендациям П.Ф.Дунаева[5]:

, Uб =

, Uб =  (1.13)

(1.13)

где  - передаточное отношение тихоходной ступени,

- передаточное отношение тихоходной ступени,

передаточное отношение быстроходной ступени

передаточное отношение быстроходной ступени

,

,

Uб =

Округляем по стандартному ряду.

Точность разбивки общего передаточного числа проверяем по следующему условию:

ΔU=  (1.14)

(1.14)

ΔU=  - условие выполняется.

- условие выполняется.

Для второго электродвигателя (таб. 3):

1,5>0,841 – условие выполняется.

Uб =

Округляем по стандартному ряду.

ΔU=

Для третьего электродвигателя (таб. 3):

1,5>0,989 – условие выполняется.

Uб =

Округляем по стандартному ряду.

ΔU=

Выбираем 1-й двигатель и вычерчиваем его эскиз с указанием его основных характеристик.

Исполнение IM1081

Таблица 4

| Тип двигателя | Число полюсов | d30 | L1 | L30 | d1 | b1 | h1 | L10 | L31 | d10 | b10 | h | h10 | h31 |

| 80B |

1.3 Составление таблицы исходных данных

Пронумеруем в исходных данных на кинематической схеме привода валы по порядку начиная с вала, связанного через муфту с валом электродвигателя. Затем производим расчет кинематических и силовых характеристик каждого вала. Этот расчет оформляем в виде таблицы исходных данных (таб.5)

При расчете мощности на каждом валу учитываем потери (КПД) на участке кинематической цепи от электродвигателя до рассматриваемого вала (Р1) и от предыдущего вала до рассматриваемого (Р2, Р3,…). При расчете Р1 за мощность электродвигателя примем номинальную расчетную мощность полученную по формуле:

(1.15)

(1.15)

Ррн=

Таблица исходных данных

Таблица 5

| № валов | ni, об/мин | Рi, кВт | Тi, Нм |

| n1=nтаб=1415 |

|

| |

|

|

| |

|

|

| |

| n4=n3=62,888 |

|

|

Проверим выполнение следующих двух примерных равенств: n4  им, Т4

им, Т4

62,888

121,487

Проверим выполнение условий (1.16), (1.17)

ΔТ=  (1.16)

(1.16)

ΔТ=

Δn=  (1.17)

(1.17)

Δn=

Расчет быстроходной ступени

2.1 Выбор материала.

Выбор материала для зубчатых колес обуславливается необходимостью обеспечения достаточной изгибной и контактной прочности зубьев, характером производства, требованием к габаритам передачи и др.

Основными материалами для зубчатых колес являются термически обрабатываемые стали.

Для колеса и шестерни выбрана Сталь 40Х в комбинации II (ТВЧ+У), твердость сердцевины HB=269…302, примем HB=290, поверхности HRC=45…50, примем HRC=47.

2.2 Предварительные расчеты.

Допускаемые контактные напряжения σнр определяем раздельно для шестерни и колеса по формуле:

(2.1)

(2.1)

, выбирается для шестерни и колеса в зависимости от способа термической обработки, средней твердости поверхности зубьев и стали (по таб. 3[8])

, выбирается для шестерни и колеса в зависимости от способа термической обработки, средней твердости поверхности зубьев и стали (по таб. 3[8])

Шестерня:  МПа

МПа

Колесо:  МПа

МПа

Коэффициент запаса прочности для шестерни и колеса:

SH1=1,2

SH2=1,1

Nнlim – базовое число циклов напряжений, соответствующее пределу выносливости:

=30

=30  (2.2)

(2.2)

Nк=Nкc1=60nLn1 – число циклов напряжений в соответствии с заданным сроком службы.

Ln1 =5  - ресурс передачи, ч (2.3)

- ресурс передачи, ч (2.3)

Ln1 =5  ч

ч

Частота первого(быстроходного) вала из (таб.5) - n1=1415, об/мин

Nк1=Nкc1=60

Nк2 =Nкc2=60

При нагрузке на передачу, изменяющейся по ступенчатой циклограмме (рис.1),

Nк=NНЕ

(2.4)

(2.4)

Nc11=0,003

Nc12=0,3

Nкc1>  0,849 – коэффициент долговечности.

0,849 – коэффициент долговечности.

Nкc2>  0,874

0,874

ZR- коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев. Значение ZR, общее для шестерни и колеса, принимаем в зависимости от параметра шероховатости более грубой поверхности пары шестерня-колесо.

ZR1,2=1

ZV- коэффициент, учитывающий окружную скорость.

ZV1,2=0,95

МПа

МПа

МПа

МПа

МПа

МПа

522,94<1,25

522,94<613,3

Допускаемые напряжения изгиба зубьев  определяют раздельно для шестерни и колеса по формуле:

определяют раздельно для шестерни и колеса по формуле:

(2.5)

(2.5)

установлен для отнулевого цикла напряжений и определяется в зависимости от способа термической или химико-термической обработки.

установлен для отнулевого цикла напряжений и определяется в зависимости от способа термической или химико-термической обработки.

SF1,2=1,7

YZ=1- коэффициент, учитывающий способ получения заготовки зубчатого колеса.

YА=1 – коэффициент, учитывающий влияние двустороннего приложения нагрузки

YX=1- коэффициент, учитывающий диаметр зубчатого колеса, мм

YN – коэффициент долговечности

qF=6 (2.6)

qF=6 (2.6)

NFlim - базовое число циклов напряжений,