ЭСКИЗНАЯ КОМПАНОВКА РЕДУКТОРА

КУРСОВОЙ ПРОЕКТ

Дисциплина: «Детали машин и основы конструирования»

Тема: «Проектирование привода к конвейеру»

задание №3 вариант №23

Выполнил студент II курса

факультет очного обучения

специальности «Эксплуатация

транспортно-технологических

машин и комплексов»

Бусовиков Николай Александрович

Эт-21

Руководитель проекта: доцент

Миллер В.Ф.

Пермь 2013

СОДЕРЖАНИЕ

Техническое задание...............................................................................................3

Введение...................................................................................................................4

1. Кинематический и энергетический расчет привода........................................5

2. Расчет цилиндрических зубчатых передач…………………………………..8

3. Эскизная компоновка редуктора…………………………………………….16

4. Проверочный расчет вала…………………………………………………....22

5. Расчет открытой цилиндрической передачи……………………………….27

6. Расчет ременной передачи…………………………………………………..31

7. Проверочный расчет подшипников редуктора…………………………….33

8. Проверочный расчет шпоночных соединений…………………………….34

9. Выбор допусков и посадок сопряжений деталей редуктора……………..35

10. Выбор способа и типа смазки……………………………………………..36

Заключение..........................................................................................................37

Список литературы.............................................................................................38

Приложения.........................................................................................................39

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Спроектировать привод к конвейеру

|

|

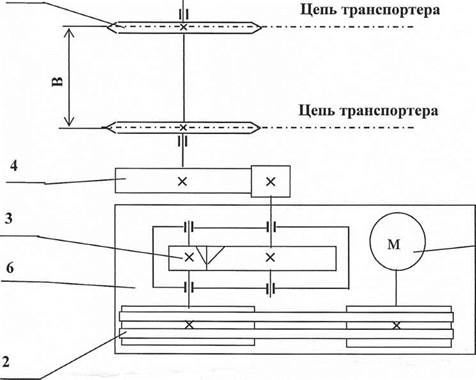

Рисунок 1 Схема привода

1 Электродвигатель

2 Клиноременная передача

3 Редуктор - одноступенчатый цилиндрический косозубый.

4 Открытая цилиндрическая прямозубая передача

5 Звездочка конвейера

6 Рама

Исходные данные:

Усилие на тяговых звездочках F= 2,4кН;

скорость тяговых звездочек V=0,4m/c ;

средний диаметр приводной звездочкиDср=250мм;

срок службы редуктора L = 10 лет;

коэффициент годовой загрузки Кг = 0,7;

коэффициент суточной загрузки Ксут = 0,35.

ВВЕДЕНИЕ

Привод - устройство, предназначенное для приведения в действие машин и механизмов. Привод состоит из источника энергии (двигателя) и механизма для передачи энергии (движения). В качестве механизма чаще используются различные виды механических передач (зубчатая, цепная, ременная и т.д.), которые обеспечивают преобразования одного вида движения в другой, понижения (повышение) крутящего момента и угловой скорости.

В данной курсовой работе проектируем привод конвейера, который состоит из: источника вращения (асинхронный электродвигатель), открытой клиноременной передачи, закрытого одноступенчатого цилиндрического косозубого редуктора, открытой цилиндрической прямозубой передачи и скребкового конвейера.

Основной задачей является проектирование одноступенчатого редуктора. Редукторы нашли широкое применение в различных отраслях машиностроения. Редуктор - это механическое устройство, заключающее в себе одну или несколько передач с зацеплением, смонтированных в корпусе. Они предназначены для уменьшения частоты вращения ведомого вала и соответствующего увеличения вращающего момента. Редуктор состоит из корпуса (литого чугунного) в котором помещаются его элементы (зубчатые колёса, шестерни, валы, подшипники).

Задача курсового проекта является научиться основам конструирования и оформления конструкторской документации, а также выполнение основных видов расчетов: проектный и проверочный.

1 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1 Общий КПД привода.

При заданной кинематической схеме привода общий КПД будет равен

,

,

где  - КПД ременной передачи,

- КПД ременной передачи,

- КПД пары подшипников,

- КПД пары подшипников,

- КПД косозубой цилиндрической передачи,

- КПД косозубой цилиндрической передачи,

- КПД прямозубой цилиндрической передачи,

- КПД прямозубой цилиндрической передачи,  [1, с.46]

[1, с.46]

1.2 Мощность на валу исполнительного органа

Р*3 = F·V = 2,4·0,4 = 0,96 кВт

Расчет мощности электродвигателя

РДв* = Р3/η0 = 0,96/0,86= 1,12 кВт

1.3 Частота вращения вала исполнительного органа

мин-1

мин-1

Оптимальное передаточное число привода

=(2…3)*(3…6)*(3…6)=(18…108)

=(2…3)*(3…6)*(3…6)=(18…108)

где  - передаточное число ременной передачи,

- передаточное число ременной передачи,  = 2…3;

= 2…3;

- передаточное число косозубой цилиндрической передачи,

- передаточное число косозубой цилиндрической передачи,  = 3…6;

= 3…6;

- передаточное число прямозубой цилиндрической передачи,

- передаточное число прямозубой цилиндрической передачи,

= 3…6. [1, c.48].

= 3…6. [1, c.48].

=30,6*(18…108)=(550,8…3304,8)

=30,6*(18…108)=(550,8…3304,8)

По расчетной мощности и частоте вращения выбираем 3х фазный электродвигатель асинхронный с короткозамкнутым ротором типа АИР 80 183-74 [1,c. 384]

Обозначение: АИР 80А2;  = 1.5 кВт,

= 1.5 кВт,  = 2850 мин -1,

= 2850 мин -1,  = 22 мм.

= 22 мм.

1.4 Определение передаточного отношения привода и разбивка его по ступеням.

Передаточное число привода: u=nдв/n3

где nдв - номинальная частота вращения двигателя, мин-1.

u=2850/30,6=93,1

Проводим разбивку передаточного числа привода по его ступеням.

Согласно рекомендации (2, с.49) при распределении общего передаточного числа для редуктора принимаем Uрп=2,5, для открытой цилиндрической зубчатой передачи принимаем Uпц=4.

Тогда для ременной передачи принимаем:

Принимаем по ГОСТ2185-66

Принимаются уточненные значения передаточных чисел ременной цилиндрической передачи.

Uпр=2,5

1.5 Частота вращения валов.

Частота вращения валов привода:

- вал электродвигателя: nдв= 2850 мин-1,

- быстроходный вал редуктора: nб=nдв/Uрп=2850/2,5=1140 мин-1,

- тихоходный вал редуктора: nт=nб/Uкц =1140/7,1=160,56 мин-1,

- приводной вал конвейера: n3=nт/Uпц =160,56/5,2=30,8 мин-1.

1.6 Энергетический расчет привода.

Расчет мощности на приводном валу конвейера

Р*3 = F·V = 2,4·0,4 = 0,96 кВт

Расчет мощности электродвигателя

РДв* = Р3/η0 = 0,96/0,86= 1,12 кВт

Момент на валу электродвигателя: Tдв=9550*Pдв/nдв=9550*1,5/2850=5,03 Нм

- на быстроходном валу редуктора:

Тб=Тдв*Uрп*ɳрп* ɳп =5,03*2,5*0,95*0,99=11,83 Нм

- на тихоходном валу редуктора:

Тт=Тб* Uр(кц)* ɳкц* ɳп =11,83*7,1*0,98*0,99=81,49 Нм

- на приводном валу конвейера:

Т3=Тт* Uпц* ɳпц =81,49*5,2*0,94=398,22 Нм

Таблица 1 - Силовые и кинематические параметры привода

| Вал | Частота вращения n, мин-1 | Расчетная мощность Р, кВт | Вращающий момент Т, Нм | Переда точное число | |

| двигателя | 1,12 | 5,05 | 7,1 | ||

| быстроходный | 1,06 | 11,83 | |||

| 2,5 | |||||

| тихоходный | 160,56 | 1,03 | 81,49 | ||

| 5,2 | |||||

| привода | 30,8 | 0,96 | 398,22 |

2 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

2.1 Расчет закрытой зубчатой косозубой передачи.

2.1.1 Материалы колес.

Для колеса и шестерни принимаем сталь 40х. Термическая обработка - улучшение.

Твердости: для колеса -260.. .280 НВ, для шестерни- 230...260 НВ.

В качестве расчетной контактной твердости материала принимаем ее среднее значение, так как вероятность обеспечения ресурса не задана.

Для шестерни (2, с.59): НВ1=0,5*(НВmin+НВmax)=0,5*(230+260)=245МПа;

Для колеса: НВ2=0,5*(НВmin+НВmax)=0,5*(260+280)=270Мпа

2.1.2 Допускаемые контактные напряжения.

Предел контактной выносливости зубьев: σHlimb=2НВср+70

Для шестерни σHlimb= 2*245+70 =610МПа,

Для колеса σHlimb= 2*270+70 = 560 МПа.

Lh= - расчетный ресурс работы привода;

Lh=365*24*L*Kr*Kc

L= 10 лет - срок службы привода;

Кг = 0,7 - коэффициент годовой загрузки;

Кс = 0,35 - коэффициент суточной загрузки;

Lh=365*24*10*0,7*0,35=21500 часов

Расчетное число циклов напряжений при заданной графике нагружений

Nk =60*с *n *Lh,

где n- частота вращения колеса, по материалу которого определяем допустимые напряжения;

с =1 - число зацеплений зуба за один оборот колеса;

Тогда для шестерни Nk1 = 60*1*1140*21500 =1470 *106 циклов,

для колеса Nk2 = 60*1*160,56*21500 =207*106 циклов.

Базовое число циклов напряжений в зависимости от твердости материала

NHlim1=20*106 циклов,

NHlim2=16*106 циклов

Определяем коэффициент долговечности ZN при расчете по контактной выносливости при Nk> NHlim1

Для шестерни

Для колеса

Определяем допустимые контактные напряжения по формуле σНР=

где SHmin=1,1 - коэффициент запаса прочности.

Для шестерни σНР=

для колеса σНР=

Допускаемое напряжение на изгиб определяется по формуле:

[1, c.62],

[1, c.62],

где  - базовая прочность зубьев на изгиб,

- базовая прочность зубьев на изгиб,  =1,75НВср

=1,75НВср

SF – коэффициент запаса прочности при изгибе, SF=1,7

YN – коэффициент долговечности при изгибе

Базовое число циклов при изгибе  для всех сталей принимается,

для всех сталей принимается,  =4*106 т.к

=4*106 т.к  , то принимается YN1= YN2=1.

, то принимается YN1= YN2=1.

Для шестерни

Для колеса

2.1.3 Геометрические параметры ступени.

Определим межосевое расстояние.

где Kа – коэффициент межосевого расстояния, для косоозубых передач Kа= 430;

KHβ – коэффициент изменения нагрузки при контактной прочности по длине зуба, в предварительных расчетах KHβ=1,1…1,2;

u – передаточное число, u=7,1;

Ψba – коэффициент ширины зуба относительно межосевого расстояния, Ψba=bw/aw, для симметрично расположенных колес относительно опор Ψba=0,5…0,6, а несимметрично Ψba=0,3…0,4;

σНР – расчетное допустимое напряжение материалов колес, σНР= σНР2→min σНР=468,4.

Тогда

Принимаем aw = 125 мм по ГОСТ 2185-66.

Определяем необходимую ширину зубчатого венца колеса:

bw=Ψа *aw =125*0,25=31,3мм

Выбираем ширину колеса из нормального ряда bw=32 мм.

Принимаем значение нормального модуля зубчатых колес в пределах: mn=(0,01... 0,02)*aw =(0,01... 0,02)*125=1,25...2,5.

В соответствии с ГОСТ 9563-60 назначаем mn=1,5 мм.

Предварительно принимаем угол наклона зубьев 14º,53΄ и проверяем условие двухпарного зацепления:

bw=32мм≥  мм -условие выполняется.

мм -условие выполняется.

Определим суммарное число зубьев шестерни и колеса.

ZΣ = Z3 + Z4 = 2*aw*cos14º53΄/2 = 2*125*cos14º,53΄/2 =161,6 Принимаем ZΣ=161.

С целью сохранения стандартных значений межосевого расстояния и модуля корректируем угол наклона зубьев:

Определим число зубьев шестерни.

Z1= Z2/(l + u) =161 /(1+7,1)=20,6

Принимаем Z1 = 20.

Условие не подрезания зуба выполняется Z1 > Zmin=17*cos3β.

35 >17cos314,9836° =15

Определим число зубьев колеса.

Z2 = ZΣ-Z3 = 161-20=141

Определим основные геометрические параметры передачи, мм:

Делительный диаметр:

шестерни dw1=mn* Z1/cosβ = 1.5*20/cos14.9836°=30.9мм

колеса dw2 = mn*Z2/cosβ =1.5*141/ cos14.9836 °=218.3мм

Диаметр вершин зубьев:

шестерни da1= dw1 + 2*mn = 30.9+2*1.5= 33.9мм

колеса da1 =dw2 + 2*mn = 218.8+2*1.5=221.8 мм

Диаметр впадин зубьев:

шестерни dfl = dw1 -2,5*mn = 30.9-2,5*1.5=26 мм

колеса df2 = dw2 - 2,5*mn = 218.8-2,5*1.5=214 мм

Ширина колеса b2= bw=32мм

b1 = b2 + (1...2)мм

b1 =32+1=33мм

Проверим межосевое расстояние.

aw = 0,5*(dw1 + dw2) = (30.9+218.8)=124.6 мм

2.1.4 Проверочный расчет зубьев на контактную прочность.

Согласно ГОСТ 21354-87 расчет выполняют по условию

Контактное напряжение находим по формуле

,

,

где ZE - коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, для стали ZE=190 Мпа;

ZH - коэффициент, учитывающий форму сопряженных поверхностей зубьев, при α=20º, β=14,53º

Zε -коэффициент, учитывающий суммарную длину контактных линий, для косозубых колес: Zε =  ,

,

где  - коэффициент торцевого перекрытия зубьев, определяемый по выражению

- коэффициент торцевого перекрытия зубьев, определяемый по выражению

Ft- окружная сила: Ft = 2T1/d2 = 2*11,83*103/41,3 =572,9H

Коэффициент нагрузки определяем по формуле

Кн = KA*KHβ*KHα*KHυ = 1,54*1,03*1,14*1,05 =1,54,

где КА коэффициент внешней динамической нагрузки табл.5.4 (2, с.64) КА=1,54;

КНβ- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии согласно рис.5.7.(2, с.64), при Ψbd=b2/d1=32/41.3≈0.77 и выполнении передачи по схеме 6, твердость НВ<350, КНβ=1,03;

КHα- коэффициент, учитывающий распределение нагрузки между зубьями, по рис. 5.8 (2, с. 65)

Степень точности изготовления колес, nст=9 КHα=1,14;

KHυ-коэффициент динамичности нагрузки, KHυ=1,05

Тогда

Определяем степень недогрузки материала по контактным напряжениям:

т.к. нагрузка меньше 15% то результат допустим.

2.1.5 Проводим проверочный расчет по напряжению изгиба.

Для предотвращения усталостного излома шестерни и колеса следует соблюдать условие:

σF ≤ σFP,

где σF- расчетное местное напряжение изгиба в опасном сечении;

σFP- допустимое напряжение.

Условие прочности на изгиб имеет вид (1, с.68)

где KF-коэффициент нагрузки при изгибе,

KF=KA*KFβ*KFα*KFυ=1.25*1.38*1*1.08=1.9

KA-коэффициент внешней динамической нагрузки табл.5.4 (2, с.64), KA=1.25;

KFβ- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии при изгибе согласно рис. 5.7. (2 с.64), при Ψbd=1.23 и выполнении передачи по схеме 6, НВ≤350, KFβ=1,38;

KFα-коэффициент, учитывающий распределение нагрузки между зубьями (1с. 69), KFα=1;

KFυ-коэффициент динамичности нагрузки при изгибе, nст=9, НВ≤350, υ=1,8м/с, KFυ=1,08.

Коэффициент формы зуба YFS выбираем в зависимости от количества зубьев эквивалентного колеса:

для шестерни zv1=  - YFS1=4.48 (2, c.67)

- YFS1=4.48 (2, c.67)

для колеса zv2=  - YFS2=3,6 (2, c.67)

- YFS2=3,6 (2, c.67)

Коэффициент, учитывающий наклон зуба:

где εβ-коэффициент осевого перекрыти

Коэффициент, учитывающий перекрытие зубьев:

Меньшую прочность имеют зубья колеса.

2.1.6 Силы в зацеплении

Окружная сила: Ft1= -Ft2=2*T2/dw2=2*81.49*103/291=560H

где d2 - делительный диаметр колеса, мм.

Радиальная сила: Fr1=-Fr2 = Ft1tgα/cosβ=560*0.364/0.968=210H

где α=20° - угол в зацеплении.

Осевая сила: Fal = -Fa2 = Ft1tgβ = 560*0.26 = 146H

ЭСКИЗНАЯ КОМПАНОВКА РЕДУКТОРА

3.1 Исходные данные

Tб=11,83Нм

Тт=81,49Нм

dдв=22мм

3.2 Основные размеры валов

Вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину 1.

Рисунок 1 – Эскиз быстроходного вала

Из условия прочности на кручение наименьший диаметр вала будет равен:

Вал под шкив ременной передачи:

Принимаем d1=18мм, l=27мм.

Вал под уплотнение крышки с отверстием и подшипник:

d2=d1+(3…4)ʄ=18+3=20

где ʄ - размер фаски сопрягаемой детали (шкива), ʄ=1мм

lшб=l-(5…10)=27-(5…10)=(22…17)мм

Призматическая шпонка ГОСТ 2336-78

Шпонка 6x6х20 ГОСТ 23360-78

Для быстроходного вала принимается подшипник шариковый радиальный однорядный легкой серии.

Подшипник 204 ГОСТ 8338-75

d=20мм; D=47мм; B=14мм; r=1.5мм; C=12700кН; C0=6200кН.

Для уплотнения подшипника принимается манжета

Манжета 2-20х35-3 ГОСТ 8752-79

h=7

Диаметр уступа

d3=d2+(3…4)r=20+3*1.5=24.5мм

Принимаем d3=25мм.

Диаметр хвостовика тихоходного вала:

= 10…20

= 10…20

Принимаем d1=28мм

Рисунок 2 – Эскиз тихоходного вала

l1=1,5* d1=1,5*28=42мм

lшт= l1-(5…10)=42-(5…10)=(37…32)мм

Призматическая шпонка ГОСТ 2336-78

Шпонка 8х7х36 ГОСТ 23360-78

Вал под уплотнение крышки с отверстием и подшипник:

d2=d1+(3…4)ʄ=28+(3*1,5)=32,5мм

где ʄ - размер фаски сопрягаемой детали (шкива), ʄ=1,5мм

Принимаем d2=30мм

Для тихоходного вала принимается подшипник шариковый радиальный однорядный легкой серии.

Подшипник 206 ГОСТ 8338-75

d=30мм; D=62мм; B=16мм; r=1.5мм; C=19500кН; C0=10000кН.

Для уплотнения подшипника принимается манжета

Манжета 2-30х52-3 ГОСТ 8752-79

h=10

Диаметр уступа

d3=d2+(3…4)r=30+3*1.5=34,5мм

Принимаем d3=35мм.

3.2.1 Предварительно выбираем подшипники шариковые радиальные однорядные легкой серии по ГОСТ 8338-75 по табл. 17 [2, с.396] . Если при последующем расчете грузоподъемность подшипника окажется недостаточной, то принимаем подшипники более тяжелой серии.

Способ установки всех подшипников - враспор.

По данным расчетов выполняем компоновку редуктора на миллиметровой бумаге в масштабе 1:1. По компоновке определяем расстояния между точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения силы давления элементов ременной передачи и открытой зубчатой передачи.

3.3 Основные размеры редуктора

Толщина стенки корпуса

δ = 0,025 aw +1 = 0,025 *124,6 + 1 =4,1мм

Принимаем δ =6мм.

Зазор между колесами и корпусом редуктора:

х=(1,0…1,1)*δ=(1,0…1,1)*6=(6...6,6)мм

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляем зазор

х2=4* δ=4*6=24мм

Диаметры стяжных болтов между подшипниками:

Принимаем  =10мм

=10мм

Болт М10х1,5-6gх60 ГОСТ 7798-70

Гайка М10х1,5-7Н ГОСТ 5915-70

Шайба 10-65Г ГОСТ 6402-70

Ширина фланца:

lф=δ+2,5*  =6+2,5*10=30мм

=6+2,5*10=30мм

Рисунок 3 – Эскиз фланца

Наибольший габаритный размер:

L=2* δ*x+d1/2+d2/2+aw=2/30+2*6.5+30.9/2+218/2+125=322.45мм

Масштаб:

μ=400/L=400/322.45=1.2

Принимаем масштаб μ=1:1

ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛА

4.1 Исходные данные

Силы действующие на тихоходный вал

Ft=560H; Fr=210H; Fa=146H; Fк=1128,4H;

где Fк – консольная нагрузка на хвостовик вала, Fк=125  =125

=125  =1128,4 Н

=1128,4 Н

Делительный диаметр колеса

d2=218,3мм

а1=30мм; а2=30мм; а3=53мм.

4.2 Расчет реакции опор вала

Рисунок 4 - Расчетная схема и эпюры тихоходного вала

Из условия равновесия в горизонтальной плоскости относительно точки 1:

ΣМ(1)=0; -Ft*a1+x3(a1+ a2)- Fk(a1+ a2+ a3)=0;

x3=(1/ (a1+ a2))*( Ft*a1+ Fk(a1+ a2+ a3))=1/60(560*30+1128,4*113)=2405,2 H

для точки 3:

ΣМ(3)=0; Ft*a2-x1(a1+ a2)- Fk*a3=0;

x1=(1/ (a1+ a2))*( Ft*a2- Fk*a3)=1/60(560*30-1128,4*53)=-716,8 Н

Проверка:

x1- Ft+ x3- Fk =0

-716,8-560+2405,2-1128,4=0

Рассмотрим плоскость YOZ:

ΣМ(1)=0; - Fr* a1- ((Fa*d2)/2)+y3(a1+ a2)=0;

y3=(1/ (a1+ a2))*( Fr* a1+( Fa*d2)/2)=1/60(210*30+146*218,3/2)=370,6 H

ΣМ(3)=0; Fr* a2- ((Fa*d2)/2)+y1(a1+ a2)=0;

y1=(1/ (a1+ a2))*( Fr* a2-(Fa*d2)/2)=1/60(210*30-146*218,3/2)=-160,6 H

Проверка: ΣY=0

y1- Fr+ y3=0

-160,6-210+370,6=0

Строим эпюру изгибающих моментов относительно оси Y:

Мy(1)=0; Мy(4)=0;

Мy(2)= x1*a1=-716,8*30=-21504 Hм;

Мy(3)=-Fk* a3=-1128,4*53=-59805,2 Hм.

Плоскость YOZ:

Мx(1)=0; Мx(3)=0; Мx(4)=0;

Мx(2)сл=y1*a1=-160,6*30=-4818 Hм;

Мx(2)СП=y1*a1+ Fa*d2/2=-160,6*30+146*218,3/2=11117,9 Hм.

Определяем суммарные реакции в опорах:

Эквивалентные моменты в сечениях вала:

Мэкв(3)=Му(3)=-59805,2Нм.

Принимаем Мэкв максимальное значение Мэкв=59805,2Нм.

4.4 Проверка статической прочности вала

где Wx – момент сопротивления сечения вала

- допустимое напряжение на изгиб, для стали 45,

- допустимое напряжение на изгиб, для стали 45,

=GT/ST=650/1,5=430 МПа

=GT/ST=650/1,5=430 МПа

где GT – предел текучести, GT=650 МПа;

ST – коэффициент запаса прочности при текучести, ST=1,2…1,8

Проверочный расчет вала на усталость, расчет на усталость производится по коэффициенту запаса прочности при условии [1. с.152]:

где  - коэффициенты запаса прочности по нормальным и касательным напряжениям

- коэффициенты запаса прочности по нормальным и касательным напряжениям

- допустимый коэффициент запаса прочности,

- допустимый коэффициент запаса прочности,  =2…2,5

=2…2,5

;

;

.

.

Материал вала сталь 45: НВ≥650 (см. табл. 10.7), σ-1=380МПа; τ-1=230МПа; Ψσ=0,1; Ψτ=0,05; σВ=900МПа.

τm=τа=25МПа