ПРИ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ

ВВЕДЕНИЕ

Технология - это система операций и/или система преобразований. Каждое преобразование реализуется в вполне определенном конкретном объеме пространства и за конкретное время, которые соответственно называются оперативной зонойи оперативным временем. Таким образом, схематично можно представить технологическую операцию следующим образом (рис.1).

Э

Оdi Оdi+1

Оi

I

Рис.1. Схема технологической операции:

Оdi ® Оdi+1 - изменение операнда в процессе преобразований;

Э - необходимый поток энергии;

I - поток информации, необходимой для управления процессом

В более широком плане I - это информация об управлении потоками операнда и потоками энергии. Следует отметить, что в общем смысле в качестве операнда Оdi могут служить потоки вещества, энергии и информации. Они не определяют класс технологий.

Как уже было отмечено, в технологиях ОМД под потоками понимается металл или, в некоторых случаях, другие вещества в твердой фазе, например, композиционные материалы. Исходя из этого можно сформулировать две основные функции оборудования:

1. Организация и управление потоками Оdi, Э, I.

2. Организация оперативной зоны Vi операции Оi (для операции обработки металлов давлением Vi - очаг деформации).

Тогда можно сказать, что часть оборудования, выполняющая функцию организации оперативной зоны, называется инструментом.

В целом, с точки зрения организации потоков, технологическую операцию можно представить в виде модели, показанной на рис. 2.

Э Odi

Э Odi

1 2 3

I2

Odi+1

I1

4 I3

Рис.2. Структурная схема организации потоков

в технологической операции

Подсистема 1 – источник энергии, непосредственно установленный на данном оборудовании.

Подсистема 2 – канал передачи энергии от источника к потребителю.

Подсистема 3 – собственно потребитель энергии, необходимой для преобразования операнда Odi (оперативная зона).

Подсистема 4 – часть оборудования, как правило, исполнительные устройства, обеспечивающие управление подсистемами 1, 2 и 3.

Пунктирный вид связей говорит о том, что каких-то из них может не быть, но хотя бы одна из связей быть должна обязательно.

Из всего этого следует, что, если моделировать технологический процесс как систему операций, то каждая операция должна быть обеспечена оборудованием, которое моделируется технической системой типа «объект» по схеме, представленной на рис. 2.

СИСТЕМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

ПРИ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ

Следует отметить, что преобразования, получаемые операндом в технологиях ОМД, носят физический характер, а физика изучает в основном вопросы, связанные с преобразованиями энергии. Поэтому основным системным признаком будет являться энергетический. С этой точки зрения будет важно определить как энергия собственно попадает в оперативную зону при различных процессах ОМД.

В процессах ОМД операндомявляется некоторый объем металла, имеющий определенную поверхность, часть которой находится в контакте с инструментом и через которую обеспечивается перенос энергии, необходимой для пластической деформации объема металла. Часть этих поверхностей ограничивает некоторый объем, в котором собственно и происходит преобразование формы металла. Этот объем называется оперативной зоной или очагом деформации (в процессах обработки давлением).

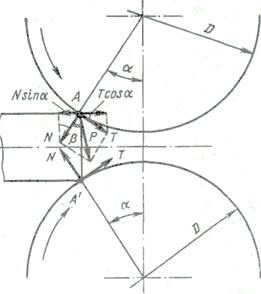

Не затрагивая сути технологических процессов, рассмотрим варианты передачи энергии в очаг деформации в основных процессах ОМД (прокатка, волочение, прессование). Схемы процессов представлены на рис.3-5.

Рис.3. Схема процесса продольной прокатки

а б в

Рис.4. Основные способы волочения:

1 – входная зона волоки; 2 – рабочая зона;

3 – калибрующая зона волоки; 4 – выходная зона волоки;

а – волочение сплошного профиля;

б – волочение труб на самоустанавливающейся оправке;

в – безоправочное волочение труб

Рис.5. Схемы прямого (а, б) и обратного (в, г) прессования:

1 – контейнер; 2 – пуансон; 3 – заготовка; 4 – матрица;

5 – профиль; 6 - стержень (игла)

Процесс прокатки

1

1

S1

S2 2

Рис.6. Очаг деформации при прокатке на гладкой бочке:

1, 2 – рабочие валки; 3 – прокатываемая полоса

Энергия в очаг деформации поступает через поверхности контакта S1 и S2. В случае прокатки на гладкой бочке суммарная площадь этой поверхности зависит от диаметра валков и определяется произведением длины дуги контакта на ширину прокатываемого металла. Можно сказать, что это сравнительно небольшая часть поверхности деформируемого металла. При прокатке в калиброванных валках (случай сортовой прокатки) к контактной добавляется поверхность, равная площади боковых поверхностей калибра.

Sсумм = S1+S2+Sбок.

Процесс волочения

В этом случае энергия в очаг деформации, объем которой имеет форму усеченного конуса, передается через плоскость переднего сечения.

волока

волока

Fвол

[H]·[м\с] =[Вт]

Рис.7. Схема очага деформации при волочении

Прессование

Обеспечение энергией очага деформации в этом случае происходит через плоскость заднего сечения очага деформации (задняя торцевая поверхность).

Можно сказать, что все остальные процессы ОМД представляют собой некоторые варианты и компиляции из вышеуказанных и в данном пособии рассматриваться не будут.

Таким образом, обобщенную модель происходящего в очаге деформации преобразования Оi, Odi ® Odi+1 (форма металла до и после очага деформации) можно однозначно представить рис.1. Кроме того, энергия Э равна произведению вектора силы F и вектора скорости V.

контейнер матрица

контейнер матрица

|

VМе

Fпресс

Vинстр

[Н] · [м\с] = [Вт]

Рис.8. Схема очага деформации при прессовании

Исходя из анализа процессов обработки давлением, можно считать, что при прокатке (см.рис.3) часть поверхности валка, образующая в каждый момент времени оперативную зону, будет являться инструментом. Заметим, что не весь валок является инструментом, а только ограниченная поверхность контакта. При волочении (см.рис.4) инструментом является волока, а при прессовании (см. рис.5) – матрица.

Таким образом, для реализации любого из вышеназванных процессов ОМД необходимо образование канала передачи энергии в очаг деформации, который в общем виде представлен на рис.2. Потребителем этой энергии в технологической операции являются подсистемы (поз. 3, см. рис. 2).

Рассмотрим некоторые основные подсистемы.

ПРОКАТНЫЙ СТАН