Перечень, классификация и техническая характеристика вспомогательного оборудования

Содержание

| Введение | |

| 1 Схема расположения оборудования прокатного стана | |

| 2 Перечень, классификация и техническая характеристика вспомогательного оборудования | |

| 3 Анализ конструкции, принципа действия, техническая и технологическая характеристика барабанных летучих ножниц | |

| Выводы | |

| Список использованных источников |

Введение

Прокатное производство является завершающим звеном металлургического Прокатка - самый распространенный способ обработки металла давлением. В современных прокатных цехах технологические операции осуществляются по проточному и непрерывному принципу.

Производство металла имеет важное значение в развитии народного хозяйства и роста благосостояния народа.

Потребность в прокатном оборудовании продолжает расти, так как из всех способов обработки металлов прокатка выделяется высокой производительностью, непрерывностью процесса и возможностью получения изделий самого разнообразного профиля и высокого качества. Прокатные изделия являются наиболее экономным продуктом - конечным для металлургических предприятий и исходными в машиностроении и строительстве.

Технологический процесс в чёрной металлургии обеспечивается путём дальнейшей концентрации производства, увеличения мощности агрегатов, внедрения новых технологий.

Одним из станов по производству горячекатаных полос в рулонах и сутунки из нержавеющей, жаропрочной и других легированных сталей и прецизионных сплавов является стан 560, расположенный на металлургическом заводе «Серп и Молот». В связи с этим в данной работе приведены схема расположения оборудования прокатного стана, перечень, классификация и техническая характеристика вспомогательного оборудования, анализ конструкции, принципа действия, техническая и технологическая характеристика барабанных летучих ножниц.

Схема расположения оборудования прокатного стана

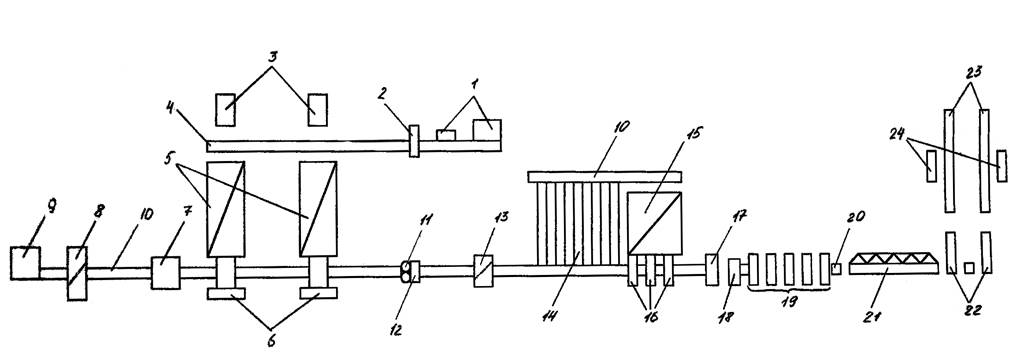

1 - загрузочные решетки; 2 - весы; 3 - заталкиватели; 4 - рольганг; 5 - методическая нагревательная печь; 6 -вытаскиватели вильчатого типа; 7 - роликоправильная машина; 8 - гильотинные ножницы; 9 - уборочное и штабелирующее устройства; 10 - рольганги; 11 - вертикальная реверсивная черновая рабочая клеть; 12 - горизонтальная четырехвалковая реверсивная черновая рабочая клеть; 13 - барабанные летучие ножницы; 14 - шлеппер; 15 - подогревательная печь; 16 - вытаскивающее устройство вильчатого типа; 17 - чистовой окалиноломатель; 18 - установка гидросбива окалины; 19 - чистовая непрерывная группа клетей (630/1250x560); 20 - измеритель ширины полосы; 21 -отводящий рольганг с устройством для охлаждения полосы; 22 - моталки; 23 - транспортеры рулонов; 24 - маркерователи рулонов.

Рисунок 1 - Расположение оборудования прокатного стана 560

Перечень, классификация и техническая характеристика вспомогательного оборудования

Перечень и техническая характеристика вспомогательного оборудования стана 560 представлена в таблице 1.

Таблица 1 - Перечень и техническая характеристика вспомогательного оборудования стана 560

| Позиция | Наименование оборудования | Характеристика оборудования |

| Загрузочная решетка | В состав входят: - подъемно опускающийся стол - 2 шт. - сталкиватель - 2 шт. - транспортирующее устройство | |

| Весы | Грузоподъемность - 1500 кг; точность взвешивания -0,1% | |

| Толкатели | Сталкиватель слябов двухрядный; линейки сталкивателя могут работать слаженно и раздельно. | |

| Подводящий рольганг | Скорость рольганга - 2 м/с | |

| Методическая печь с шагающим подом | Температура нагрева в зависимости от марки стали -1000°... 1250°С. Производительность печи - 15 т/час. Массасадки - 90 т. | |

| Вытаскивающее устройство вильчатого типа | Скорость перемещения заготовки—0,1 м/с. Скорость опускания заготовки на рольганг - 0,02 м/с. |

Продолжение таблицы 1

| Семироликовая роликоправильная машина | Скорость правки - 0,5... 1 м/с. Ролики рабочие: D=530 мм, Lб=630 мм, шаг - 560 мм, количество -5 шт. Ролики направляющие: D=530 mm, Lб=630 мм, количество - 2 шт. Максимальная толщина листа -140 мм. Тянущее устройство -100 кН. | |

| Ножницы поперечной резки гильотинного типа | Усилие резки - 12,5 МН, число резов в минуту - 12, длина режущей кромки ножей - 630 мм, ход верхнего ножа - 130 мм, максимальная толщина листа - 140 мм. | |

| Уборочное устройство | Ход уборочной тележки-3000 мм, грузоподъемность -10 т. | |

| Подводящий рольганг | Скорость - 1...3 м/с, количество роликов - 5 шт., диаметр роликов - 260 мм, шаг роликов - 450 мм, длина рольганга- 2680 мм. | |

| Вертикальная двухвалковая рабочая клеть | Lб=560 мм, D=630... 700 мм. Наибольшее усилие прокатки - 2000 кН. Скорость прокатки - 0,3... 3 м/с. | |

| Горизонтальная четырехвалковая рабочая клеть | Lбр=560 мм; Lбon =630 мм; Dp =750...850 мм; Doп=1170...1250mm. Наибольшее усилие прокатки- 15 МН. Скорость прокатки- 1...3 м/с. |

Продолжение таблицы 1

| Рольганг рабочий | Количество роликов - 5 шт. Диаметр роликов - 260 мм, шаг роликов - 450 мм. | |

| Барабанные летучие ножницы | Скорость движения раската при порезке - 1... 2 м/с, усилие резания - 2 МН, диаметр нижнего барабана - 1000 мм, диаметр верхнего барабана-1020... 1130 мм, длина обрезанных концов - 1000 мм, угол наклона верхнего ножа -4°20'. | |

| Двухкамерная подогревательная печь с шагающим подом | Масса садки - 2 т., масса подогреваемого металла- 1,5 т., температурный интервал подогреваемого металла -250°С, производительность при заготовке 15x250x8570 -14,7 т/с. | |

| Вытаскивающее устройство | Скорость перемещения сутунки - 0,1 м/с, скорость опускания сутунки на рольганг - 0,02 м/с. | |

| Чистовой окалиноломатель | Диаметр ролика - 400 мм, длина ролика - 600 мм. | |

| Непрерывная чистовая пятиклетъевая группа клетей | Lбр=560мм; Lбoп= 560 мм; Dp =590...630 мм; Dоп=1170...1250мм. Наибольшее усилие прокатки - 13 МН, скорость прокатки - 0,5... 0,9 м/с. | |

| Измеритель ширины полосы | Измерения вручную с помощью измерительных линеек. |

Продолжение таблицы 1

| Отводящий рольганг с душирующим устройством | Количество секций охлаждений - 26 шт. Общий расход воды - 3000 м/г. Давление в подводящем трубопроводе - 0,28...0,3 МПа. | |

| Моталки роликобарабанного типа (2 шт.) | Температура полос при смотке: Горячей-600 ...1000°С; Холодной - 250...300°С. Размеры рулонов: Dнар=530...1000мм; Dвн=500 мм; Скорость намотки - 2... 9 м/с; Натяжение полос при смотке -4...25кН. | |

| Транспортеры рулонов | Количество рулонов, транспортируемых: секцией №1 -1...8шт. секцией №2 - 2... 4 шт. Скорость перемещения подвижной балки - 0,1 м/с. | |

| Маркировочное устройство | Маркировка рулонов осуществляется с помощью сменных трафаретов и распылителей краски. | |

| Гидросбив окалины перед чистовой группой клетей | Давление в системе гидросбива окалины – 15…18 МПа;

Суммарный расход воды при Р=18 МПа-104 м  /ч;

Угол между водой и соплами-75° /ч;

Угол между водой и соплами-75°

|