Признаки типов кузнечно-штамповочного производства

| Тип производства | Годовой объём выпуска поковок, шт/год | Число типов заготовок, шт | ||

| Мелкие (до 1 кг) | Средние (1…10 кг) | Тяжёлые (10…100 кг) | ||

| Единичное и мелкосерийное | Менее | Менее | Менее | и более |

| Серийное | 50000… | 10000… | 2000… | 6…12 |

| Крупносерийное и массовое | Более | Более | Более | 1…5 |

При определении массы подвижных частей штамповочного молота ориентируются на последний удар, когда полость окончательного ручья заполнена и металл вытекает в облойную канавку. Для пневматического молота двойного действия применяют формулу Г. Гофмейстера:

Мпч = (5…6) Fп ,

где Мпч – масса подвижных частей молота, кг; Fп – площадь проекции поковки в плане, см2.

Основные параметры пневматических штампо-вочных молотов и ориентировочные данные о необходимой массе подвижных частей приведены в таблице [4-7].

Таблица

Параметры пневматических штамповочных молотов (ГОСТ 7024-75) [6, т.2]

| Параметр | Масса падающих частей, т | |||||||

| 0,63 | 3,15 | |||||||

| Энергия удара, кДж не менее | ||||||||

| Число ударов в минуту | ||||||||

| Масса поковок, кг | 2,5 |

Кривошипные горячештамповочные прессы (КГШП) предназначены для штамповки поковок из прокатного пруткового материала или фасонного проката в открытых штампах, а также в закрытых штампах выдавливанием.

Таблица

Параметры кривошипных горячештамповочных прессов (ГОСТ 6809-70)

| Параметр | Норма | ||||||

| Номинальное усилие пресса, МН | 6,3 | ||||||

| Ход ползуна, мм | |||||||

| Частота ходов, мин-1 | |||||||

| Наименьшее расстояние Н, мм | |||||||

| Масса поковки, кг | до 1 | 1-2,5 | 2,5-4 | 7-12 | 18-22 | 30-50 | - |

Усилие штамповки на прессе (МН) определяется выражением

P = y pуд F,

где y = масштабный коэффициент, для мелких поковок из штучных заготовок y = 1; pуд – удельное давление прессования (МПа), определяемое для наиболее нагруженного перехода (осадки); F – площадь поперечного сечения заготовки в зоне деформации, м2.

,

,

где  – предел текучести материала (МПа) при температуре окончания штамповки [3]; D – средний диаметр заготовки после деформации, мм; H – высота заготовки после деформации, мм.

– предел текучести материала (МПа) при температуре окончания штамповки [3]; D – средний диаметр заготовки после деформации, мм; H – высота заготовки после деформации, мм.

Таблица

Предел прочности материалов в (МПа) при различных температурах[1]

| Материал | Температура, °С | |||||

| 12ХН3А | ||||||

| Ст6сп | ||||||

| 20Х | ||||||

| 40Х | ||||||

| 30ХМА | - | |||||

| У7 | ||||||

| 30ХГСА |

Практикой установлено, что 1 тонна подвижных частей молота приблизительно соответствует усилию пресса, равному 10 МН. Следовательно, если поковку штампуют на молоте с массой подвижных частей 1 т, то для её штамповки на прессе потребное усилие составит 10 МН.

Практикой установлено, что 1 тонна подвижных частей молота приблизительно соответствует усилию пресса, равному 10 МН. Следовательно, если поковку штампуют на молоте с массой подвижных частей 1 т, то для её штамповки на прессе потребное усилие составит 10 МН.

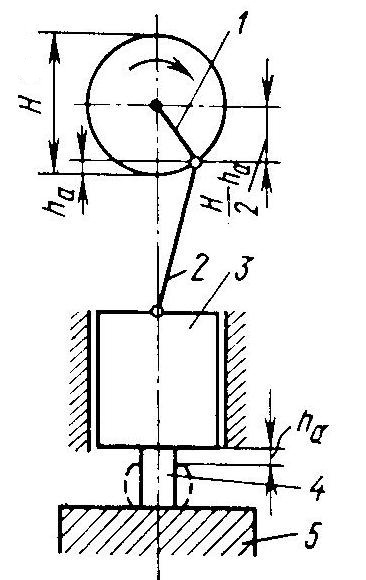

Определить допустимое усилие пресса при любом расстоянии ползуна от крайнего нижнего положения можно по формуле:

,

,

где Р – допустимое усилие пресса (Н) при недоходе ползуна ha (м) от крайнего нижнего положения; Н – полный ход ползуна, м; Рн – номинальное усилие пресса по паспорту, Н.

При закрытой штамповке масса подвижных частей молота и усилие пресса рассчитывают по тем же формулам с последующим уменьшением полученного значения на 20…25%.

Основные параметры горизонтально ковочных машин (ГКМ) приведены в ГОСТ 7023-70. Усилие ГКМ при штамповке в открытых штампах определяется по формулам для расчета усилия КГШП. При штамповке в закрытых формовочных и прошивных ручьях усилие ГКМ (МН) [3]:

Основные параметры горизонтально ковочных машин (ГКМ) приведены в ГОСТ 7023-70. Усилие ГКМ при штамповке в открытых штампах определяется по формулам для расчета усилия КГШП. При штамповке в закрытых формовочных и прошивных ручьях усилие ГКМ (МН) [3]:

где k = 2…8 – коэффициент, определяемый по табл.4, стр. 258 [6, т.2];  – предел прочности штампуемого материала (МПа) при температуре окончания штамповки; D – диаметр поковки, м2.

– предел прочности штампуемого материала (МПа) при температуре окончания штамповки; D – диаметр поковки, м2.

Главный ползут 7, несущий пуансон, приводится в движение от кривошипного вала 6 с помощью шатуна 5. Подвижная щека 1 приводится от бокового ползуна 3 системой рычагов 2; боковой ползун приводится кулачками 4, сидящими на конце кривошипного вала машины.

Штампы для ГОШ. При объёмной штамповке формообразование

Штампы для ГОШ. При объёмной штамповке формообразование

Р и с. 3.1. Схемы штамповки:

а – на молоте в открытом штампе; б – на молоте в закрытом штампе;

в – на прессе в открытом штампе; г – на прессе в закрытом штампе;

1 – заготовка; 2 – поковка; 3 – выталкиватель

заготовки происходит в полости (ручье) специального инструмента – штампа. В зависимости от типа штампа различают штамповку в открытых и закрытых штампах (рис. 3.1), в штампах для выдавливания (рис. 3.2).

Р и с. 3.2. Схемы штамповки в штампах

для прямого (а) и обратного (б) выдавливания:

1 – пуансон; 2 – матрица; 3 – поковка; 4 – выталкиватель

Р и с. 3.3. Схемы штамповки выдавливанием в разъёмных матрицах:

поперечный (а), продольный (б) и смешанный (в) разъём матриц

Перспективно применение штамповки выдавливанием в разъёмных матрицах (рис. 3.3). Тонкие элементы поковки при штамповке на молоте целесообразно располагать в наиболее прогретом верхнем ручье, а при штамповке на прессе по этой же причине – в нижнем ручье штампа.

Поверхность разъема в открытом штампе располагают вблизи середины толщины поковки; в закрытом штампе поверхность разъёма совмещают с одной из торцовых поверхностей поковки: нижней – при штамповке на молоте, верхней – при штамповке на прессе (см. рис.3.1). Штампы ГКМ имеют две плоскости разъёма.

Разработка технологических переходов штамповки

Штампованные поковки можно разделить на две основные группы – с вытянутой осью и симметричные в плане. К первой группе относятся поковки типа шатунов, рычагов, гладких и ступенчатых валов; ко второй – поковки фланцев, колец, зубчатых колёс и т. п. Поковки с вытянутой осью обычно штампуют поперёк оси заготовки (плашмя); осесимметричные в плане поковки изготовляют штамповкой вдоль оси (в торец). Обработку заготовки в одном ручье называют переходом штамповки (количество ручьёв в штампе обычно соответствует количеству переходов штамповки).

Операцией называют законченную часть технологического процесса, включающую в себя все переходы объёмной штамповки, совершаемые за один нагрев независимо от количества используемых при этом кузнечных машин.

Все переходы горячей объёмной штамповки можно разделить на три основные группы заготовительные, штамповочные и разделительные (см. рис.).  Заготовительные переходы необходимы для перераспределения металла исходной заготовки в соответ-ствии с формой поковки. Штамповочные переходы необходимы для получения окончательно оформленной поковки. Разделительные переходы (отрубные, обрезные, отрезные и пробивные) необходимы для

Заготовительные переходы необходимы для перераспределения металла исходной заготовки в соответ-ствии с формой поковки. Штамповочные переходы необходимы для получения окончательно оформленной поковки. Разделительные переходы (отрубные, обрезные, отрезные и пробивные) необходимы для

отделения поковки от прутка, обрезки облоя и пробивки отверстий; они выполняются в соответствующих ручьях тех же штампов, в которых проводят штамповку. На рис. показаны эскизы технологических перехо-дов открытой штамповки в торец на молоте для получения осесимметрич-ной поковки диска.

отделения поковки от прутка, обрезки облоя и пробивки отверстий; они выполняются в соответствующих ручьях тех же штампов, в которых проводят штамповку. На рис. показаны эскизы технологических перехо-дов открытой штамповки в торец на молоте для получения осесимметрич-ной поковки диска.

а – исходная заготовка; б – осадка; в – окончательная штамповка; г – обрезка облоя; д - пробивка пере-мычки; е –плоскостная калибровка.

При разработке техпроцесса штамповки на ГКМ необходимо соблюдать следующие правила бездефектной высадки за один переход:

При разработке техпроцесса штамповки на ГКМ необходимо соблюдать следующие правила бездефектной высадки за один переход:

1. бездефектная высадка деформируемой части прутка плоским пуансоном возможна при условии, если длина l выступающего конца заготовки меньше трех диаметров прутка (l<3d) (рис. а);

2. если l 3d, то наибольший диаметр ограничивающей полости ручья матриц или пуансона D 1,5d (рис. б);

3. при высадке в матрицах части прутка длиной l > 3d и соблюдении второго правила D 1,5d выступающий за пределы матриц конец прутка не должен быть больше диаметра, т.е. l1 d (рис. в);

4. при наборе металла в конической части пуансона (рис. г)с диаметром меньшего основания d1d при диаметре большего основания D 1,5d допускается длина свободной части прутка l1 2d, а при D 1,25d допускается l1 3d.

Выбор способа нагрева, термического режима

штамповки и охлаждения поковки [1,3,20]

В кузнечных и термических цехах для нагрева металла применяют нагревательные печи и электронагревательные устройства. В печах передача теплоты металлу заготовок происходит излучением от нагретых стен печи и конвекцией. В электронагревательных устройствах теплота выделяется в самой заготовке.

Всякая печь имеет нагревательную камеру, выложенную огнеупорным материалом. Нижняя часть камеры, на которую укладываются заготовки, называется подом печи. Печи подразделяют на пламенные, работающие на жидком и газообразном топливе, и электрические, в которых источником энергии нагрева является электроэнергия. По характеру распределения температур в рабочем пространстве печи делятся на две группы: камерные печи с одинаковой температурой по всему рабочему пространству – и печи, у которых температура в рабочем пространстве повышается от места загрузки заготовок к месту их выдачи – методические печи. Электропечи сопротивления конструктивно выполнены так же, как и пламенные печи, но вместо форсунок или горелок в стенах монтируют металлические или карборундовые элементы сопротивления, подключаемые к силовой электросети. Сопротивления при нагреве излучают теплоту, которая передается стенкам печи и заготовкам. Такие печи применяют для нагрева под обработку давлением цветных сплавов; для стали этот нагрев является дорогостоящим.

Всякая печь имеет нагревательную камеру, выложенную огнеупорным материалом. Нижняя часть камеры, на которую укладываются заготовки, называется подом печи. Печи подразделяют на пламенные, работающие на жидком и газообразном топливе, и электрические, в которых источником энергии нагрева является электроэнергия. По характеру распределения температур в рабочем пространстве печи делятся на две группы: камерные печи с одинаковой температурой по всему рабочему пространству – и печи, у которых температура в рабочем пространстве повышается от места загрузки заготовок к месту их выдачи – методические печи. Электропечи сопротивления конструктивно выполнены так же, как и пламенные печи, но вместо форсунок или горелок в стенах монтируют металлические или карборундовые элементы сопротивления, подключаемые к силовой электросети. Сопротивления при нагреве излучают теплоту, которая передается стенкам печи и заготовкам. Такие печи применяют для нагрева под обработку давлением цветных сплавов; для стали этот нагрев является дорогостоящим.

Электронагревательные устройства делятся на индукционные, контактные и устройства нагрева в расплавах солей.

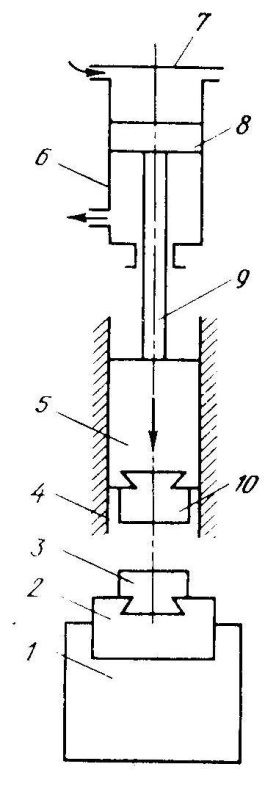

В кузнечных индукционных нагревателях (а) (КИН) заготовку 1 помещают внутрь многовиткового индуктора 2, выполненного из полой медной трубки прямоугольного сечения. По индуктору пропускают переменный ток, и в заготовке, помещенной в переменное электромагнитное поле, возникают вихревые токи Фуко, нагревающие её. При нагреве заготовок диаметром до 150 мм применяют ток повышенной частоты (500-8000 Гц); при нагреве заготовок большего диаметра применяют ток промышленной частоты 50 Гц.

В кузнечных индукционных нагревателях (а) (КИН) заготовку 1 помещают внутрь многовиткового индуктора 2, выполненного из полой медной трубки прямоугольного сечения. По индуктору пропускают переменный ток, и в заготовке, помещенной в переменное электромагнитное поле, возникают вихревые токи Фуко, нагревающие её. При нагреве заготовок диаметром до 150 мм применяют ток повышенной частоты (500-8000 Гц); при нагреве заготовок большего диаметра применяют ток промышленной частоты 50 Гц.

В устройствах электроконтактного нагрева (б) концы заготовки 1 зажимают между медными контактами 3, к которым подводится ток большой силы. По закону Джоуля-Ленца в заготовке выделяется теплота, пропорциональная квадрату силы тока. Электроконтактный нагрев рационально применять для удлиненных заготовок длиной L > 1,5D2, где D 7,5 см.

В устройствах электроконтактного нагрева (б) концы заготовки 1 зажимают между медными контактами 3, к которым подводится ток большой силы. По закону Джоуля-Ленца в заготовке выделяется теплота, пропорциональная квадрату силы тока. Электроконтактный нагрев рационально применять для удлиненных заготовок длиной L > 1,5D2, где D 7,5 см.

В расплавах солей нагревают мерные заготовки, используемые для изготовления точных поковок из высоколегированных сталей (заготовки сверл, малоразмерные кольца подшипников и т.п.). Для нагрева применяют смеси солей ВаCl2-30%; NaCl-70%. Заготовки погружают в расплав 1 в специальном контейнере 2, либо при частичном нагреве по одной устанавливают в специальных захватах. По мере износа электродов 4 специальный механизм 5 обеспечивает подачу их через отверстия в футеровке 3. Температура расплава при применении солей бария около 1300 °С.

В условиях единичного и мелкосерийного производства поковок экономически оправдано применение пламенного нагрева. Преимуществами электрического нагрева и нагрева в расплавах солей являются высокая скорость, отсутствие окалины и равномерность прогрева заготовок. Электрический нагрев и нагрев в жидкостях применяются в основном в условиях крупносерийного или массового производства поковок.

Для правильного установления температуры нагрева металла перед штамповкой необходимо знать её влияние на свойства металла. Прочность стали, характеризующая её сопротивление деформированию, с повышением температуры уменьшается. Это позволяет уменьшить потребное давление (усилие) для изменения формы металла в ручьях штампа.

Область температур, при которых металл находится в наиболее пластичном состоянии и обладает наименьшим сопротивлением пластической деформации, называется температурным интервалом горячей обработки давлением. Максимально допустимую температуру нагрева перед штамповкой (верхний предел) Тв для углеродистых сталей можно приближенно определить по диаграмме состояния «железо-углерод»:

Тв = Тс –(150°…200°),

где Тс – температура, соответствующая линии солидуса диаграммы состояния «железо-углерод», °С (см рис.).

Линия АСD – линия ликвидуса, выше неё все сплавы находятся в жидком состоянии; линия АЕСF – линия солидуса, ниже неё все сплавы находятся в твердом состоянии. Линия PS – линия нижних критических точек А1, линия GS- линия верхних критических точек А3, линия SE – линия верхних критических точек Аm.

Для каждого металла в зависимости от его химического состава установлены вполне определённые температурные интервалы горячей штамповки, приведенные в [3,22 ].

При охлаждении поковок происходит уменьшение их объёма, изменение состава и величины зерен металла в процессе структурно-фазовых превращений. Охлаждение поковок необходимо вести с такой скоростью, которая обеспечивает полное устранение возможности возникновения внутренних напряжений, обусловленных неравномерным их остыванием по толщине. Режим охлаждения устанавливается в зависимости от химического состава металла, максимального поперечного сечения поковки и вида исходного металла (прокат или слиток). Чем более легирована и менее вязка сталь, тем медленнее должно вестись её охлаждение. Охлаждение поковок ведётся тремя способами: на воздухе, в колодце и вместе с печью. Режимы охлаждения поковок приведены в таблице [3].

Термообработка поковок

Для снятия внутренних напряжений, улучшения структуры, получения требуемой твердости применяют следующие виды термической обработки стальных поковок: отжиг, нормализация, закалка, улучшение и отпуск. На рис.2 приведены температурные области термообработки стальных поковок с различным содержанием углерода.

Отжиг – нагрев доэвтектоидной стали выше точек А3, заэвтектоидной стали – выше Аст и выдержка с последующим охлаждением вместе с печью.

Отжиг – нагрев доэвтектоидной стали выше точек А3, заэвтектоидной стали – выше Аст и выдержка с последующим охлаждением вместе с печью.

Нормализация – нагрев выше линии А3 или А1, выдержка и охлаждение на воздухе.

Закалка – нагрев выше точек А3 или А1, выдержка и быстрое охлаждение в воде или масле. После закалки получается пересыщенный твердый раствор углерода в -железе с искаженной структурой, называемой мартенситом.

Отпускзаключается в нагреве металла ниже критических точек PS, выдержке и охлаждении на воздухе. Различают высокий отпуск (нагрев до T=450-650° и охлаждение для получения структуры сорбита отпуска), средний отпуск (нагрев до T=350-450° и охлаждение для получения структуры троостита отпуска) и низкий отпуск (нагрев до Т<250°С и охлаждение для получения структуры мартенсита отпуска и частичного снятия внутренних напряжений). Закалку с высоким отпуском называют улучшением.

Виды и режимы термообработки поковок из цветных сплавов приведены в [3,20].