Організаційно-технічні заходи із безпечної експлуатації вантажопідйомних механізмів

ЛЕКЦІЯ № 2

Безпечна експлуатація машин і механізмів

План лекції

1. Безпечна організація вантажно-розвантажувальних робіт.

2. Організаційно-технічні заходи із безпечної експлуатації вантажопідйомних механізмів.

3. Пристрої безпеки встановлені на вантажопідйомних кранах, та їх призначення.

4. Оцінювання власної та вантажної стійкості кранів.

5. Застосування вантажозахватних пристроїв і тари.

1. Безпечна організація вантажно-розвантажувальних робіт (ВРР)

Основними причинами травматизму при вантажно-розвантажувальних роботах являються падіння вантажу при переміщенні, неправильне кріплення вантажу на транспортних засобах, порушення правил експлуатації будівельних машин, відсутність або несправність засобів індивідуального захисту, недостатня освітленість робочих місць і ділянок складування матеріалів, виконання такелажних робіт непідготовленими робітниками та інші причини.

В технологічних картах на виконання ВРР встановлюється порядок доставки конструкцій і обладнання на будівельний майданчик з урахуванням технологічної послідовності виконання робіт, розмірів приоб'єктних складів і збірно-укрупнюючих площадок, тип транспортних засобів з урахуванням параметрів вантажу, якість доріг і місцеві кліматичні умови, способи укладки і закріплення вантажу, місця встановлення вантажопідйомних машин і складування виробів, тип вантажозахоплюючих пристосувань.

Відстань між автомобілями, які одночасно знаходяться під навантаженням або які стоять один за одним, повинна бути не менше ніж 1 м, а між автомобілями, розташованими по фронту робіт – не менше ніж 1,5 м. Наближення автомобіля до елементів будівлі допускається на відстань не менше ніж 0,5 м. Відстань між автомобілем і штабелем вантажу приймають не менше ніж 1 м.

ВРР повинні виконуватись, як правило, механізованим способом. Механізований спосіб ВРР являється обов'язковим для вантажів масою більше 30 кг., а також при підніманні вантажів на висоту більше 2 м. Завантаження автотранспорту здійснюється у відповідності з його вантажопідйомністю, а також до діючих вимог по габаритам вантажу, що перевозиться.

У процесі вантажно-розвантажувальних робіт слід дотримуватися вимог законодавства та нормативів про граничні норми перенесення вантажу і допуску працівників до виконання таких робіт. Дозволяється переносити вантажі на ношах по горизонтальному шляху до 55 кг тільки у виняткових випадках і на відстань не більше 50 м.

Складування матеріалів на відкритих складах виконується за розробленими та затвердженими технологічними картами із зазначенням на них місць і розмірів складування, а також розмірів проходів. Технологічна карта складування виконується у вигляді плану складу, на якому позначені місця та розміри штабелів вантажів, проходи для людей, під'їздні шляхи транспорту, колії рейкових кранів та зони їх дії, місця встановлення самохідних кранів, транспорту під навантаження та розвантаження.

Способи складування вантажів мають забезпечувати стійкість штабелів, пакетів та вантажів, можливість механізованого розбирання штабеля та підіймання вантажу навісними захватами, безпеку працюючих на штабелі або біля нього, можливість застосування та нормального функціонування засобів захисту та пожежної техніки, циркуляцію повітряних потоків за природної або штучної вентиляції закритих складів.

Порядок складування та зберігання матеріалів, виробів, приладів та обладнання регламентується ДБН А.3.2-2-2009 «Охорона праці і промислова безпека в будівництві».

ü Плити перекриття – штабель заввишки 2,5 м на підкладках і прокладках;

ü Цегла у пакетах на піддонах – не більше ніж у два яруси, у контейнерах – 1 ярус, без контейнерів – заввишки не більше 1,7 м;

ü Чорні прокатні метали – у штабелі заввишки до 1,5 м з підкладками і прокладками;

ü Труби діаметром до 300 мм – у штабелі висотою до 3 м на підкладках і прокладках з кінцевими упорами проти розкочування;

ü Труби діаметром більше 300 мм – у штабелі висотою до 3 м у сідло без прокладок;

ü Блоки санітарно – технічні і вентиляційні – у штабелі висотою до 2,5 м на підкладках і прокладках;

Сипучі матеріали, які зберігаються на будівельному майданчику, повинні мати крутизну відкосів, що відповідає куту природного відкосу для даного виду матеріалу.

Пиловидні матеріали необхідно зберігати в силосах, бункерах або інших закритих ємкостях, приймаючи заходи проти розпилення під час навантаження або розвантаження.

При влаштуванні складських майданчиків, навісів, закритих складів необхідно виходити з того, що ширина проходів для безпечного виконання ВРР між штабелями матеріалів, конструкцій і деталей повинна бути не менше ніж 1м. Складування має виконуватись за межами призми зсуву, але не менше ніж 1 м до бровки природного відкосу або кріплення виїмки.

Підвищені вимоги безпеки пред'являються до зберігання отруйних, легкоспалахуючих і вибухонебезпечних речовин. Як правило, отруйні речовини дозволяється зберігати тільки в окремих, закритих, добре провітрюємих, сухих, затемнених приміщеннях, віддалених від житла, столових, питних колодязів і водойм. На вході і у самих приміщеннях вивішуються попереджувальні написи і попереджувальні знаки. Склади для зберігання кислот забезпечуються нейтралізаторами.

Якщо в одному приміщенні зберігаються різноманітні токсичні речовини, тара повинна мати бірки, пофарбовані у різні кольори.

Організаційно-технічні заходи із безпечної експлуатації вантажопідйомних механізмів

До організаційно-технічних заходів із безпечної експлуатації вантажопідйомних механізмів відносять:

· технічне опосвідчення і перевірка стійкості вантажопідйомних механізмів;

· виділення і позначення небезпечних зон на будівельному майданчику;

· встановлення автоматичних пристроїв безпеки;

· навчання і видача допусків робітникам.

З метою профілактики травматизму та виключення аварій усі вантажопідйомні механізми до початку роботи повинні пройти технічне опосвідчення.

Механізми, що експлуатуються, підлягають періодичному технічному освідченню: один раз на 12 місяців – частковому і один раз на 3 роки – повному.

Позачергове технічне опосвідчення проводять після монтажу на новому місці, реконструкції, ремонту металоконструкцій з заміною розрахункових елементів або вузлів, встановлення нового стрілового обладнання, капітального ремонту або заміни механізму підйому, заміни крюкової підвіски.

Технічне опосвідчення вантажопідйомних машин проводить інженер із нагляду за вантажопідйомними машинами при участі особи, яка відповідає за їх стан, а початкове технічне опосвідчення кранів, які випускаються або ремонтуються заводом, перевозяться на місце експлуатації у збірному вигляді, а також стрілових кранів – відділ технічного контролю заводу-виробника або ремонтного заводу. Дату і результати технічного опосвідчення заносять у паспорт вантажопідйомної машини.

Мета технічного опосвідчення – встановити відповідність крану і його монтажу діючим правилам і представленій при реєстрації документації, що кран знаходиться у справному стані, який забезпечує безпечну роботу.

У процесі технічного опосвідчення встановлюють відповідність марки крана і методів його встановлення проектній документації і діючим нормам, справність крана і правильність його експлуатації.

При повному технічному опосвідченні проводять огляд, статичне і динамічне випробовування вантажопідйомної машини, перевіряють у роботі усі механізми, електрообладнання, прилади і пристрої безпеки, гальма, апарати управління, освітлення, сигналізацію, стан металоконструкцій, стан крюкової підвіски, стальних канатів і їх кріплень, блоків і їх деталей, стан рейкового шляху і його заземлення.

При частковому технічному опосвідченні вантажопідйомної машини статичне і динамічне випробовування не проводять.

Статичне випробовування полягає у перевірці міцності крана і його елементів (для стрілових кранів – вантажна стійкість) навантаженням, що на 25% перевищує номінальну вантажопідйомність. При цьому стрілу крана встановлюють відносно ходової платформи у положення, яке відповідає найменшій стійкості крана, вантаж підіймають на висоту 200...300 мм і витримують протягом 10 хв. Якщо вантаж самовільно не опускається на землю і не помічено тріщин, деформацій і інших пошкоджень, то кран пройшов статичне випробовування.

Динамічне випробовування проводять після статичного навантаженням, що на 10% перевищує вантажопідйомність крана. При цьому перевіряють дію всіх механізмів крана (підіймання, опускання та ін.) і їх гальмівних пристроїв. Допускається динамічне випробовування проводити робочим навантаженням.

Результати технічного опосвідчення записують у паспорт вантажопідйомної машини з вказівкою терміну наступного опосвідчення. Запис у паспорті діючого крану, який пройшов періодичне технічне опосвідчення, повинен підтверджувати, що кран відповідає вимогам Правил по кранам, знаходиться у справному стані та пройшов випробовування. Дозвіл на подальшу експлуатацію у цьому випадку видає інженерно-технічний робітник із нагляду за вантажопідйомними машинами.

Реєстрацію вантажопідйомних машин проводять у місцевих органах технічного нагляду за письмовою заявою підприємства-власника або орендатора крана і паспорту вантажопідйомної машини.

Перереєстрацію виконують після реконструкції або ремонту крана, при якому виникла необхідність складання нового паспорту, передачі іншому власнику і переустановлення козлового або мостового крана на нове місце. Перереєстрації за місцем виконання робіт підлягають також вантажопідйомні крани, які були направлені будівельними організаціями в інші області на термін більше трьох місяців.

Стрілові крани, направлені в інші області на термін менше 3 місяців, перед одержанням дозволу на експлуатацію на новому місці повинні бути обстежені працівниками технагляду організації-власника крану. Дозвіл на роботу цих кранів одержують в органі технагляду, на території якого будуть виконуватися роботи, а органу, в якому зареєстрований цей кран, направляють повідомлення, куди направлені крани, на який термін і їх реєстраційні номери.

Вантажопідйомним машинам, які не підлягають реєстрації в органах технагляду, а також змінним вантажозахоплюючим пристроям, присвоюють інвентарні номери, які записують у журнал обліку вантажопідйомних машин та змінних пристроїв.

Для одержання дозволу на пуск вантажопідйомної машини, зареєстрованої в органах технагляду, власник крану повинен повідомити органи технагляду не менше ніж за 5 днів до передбачуваного пуску машини. Дозвіл на експлуатацію крана, який не підлягає реєстрації в органах технагляду, видає інженер із технічного нагляду за вантажопідйомними машинами організації на основі документації заводу-виробника та задовільних результатів технічного опосвідчення.

На начальника і головного інженера організації покладається забезпечення утримання вантажопідйомних машин, змінних вантажозахватних пристроїв і тари у справному стані, а також створення безпечних умов для їх експлуатації шляхом організації обслуговування, огляду, ремонту, технічного опосвідчення, призначення відповідальних осіб, навчання і періодичної перевірки знань інженерно-технічних працівників і персоналу, що обслуговує крани.

Періодичний огляд вантажопідйомної машини, а також їх ремонт, рихтування і ремонт кранового шляху проводять у терміни, які встановлені системою планово-попереджувальних ремонтів.

Для виконання будівельно – монтажних робіт вантажопідйомні машини встановлюють у проектне положення згідно ПВР, який повинен передбачати:

1. відповідність кранів умовам будівельно-монтажних робіт із вантажопідйомності, висоти підйому крюка та вильоту стріли;

2. забезпечення безпечних відстаней від електричних мереж та ЛЕП, місць руху містського тарнспорту та пішоходів;

3. умов встановлення та роботи кранів біля відкосів котлованів;

4. перелік використовуваних вантажозахватних пристосувань та графічне зображення схем строповки вантажів із зазначенням їх маси;

5. місця складування вантажів та їх габаритні розміри, наявність підїздних шляхів і тд.;

6. заходи із безпечного виконання робіт на дільниці, де встановлений кран.

При підніманні та переміщенні вантажів кранами повинні забезпечуватися наступні вимоги:

1. Відстань по горизонталі між виступаючими частинами крана, що пересувається наземним рейковим шляхам і будівлями, штабелями вантажів і іншими предметами, які знаходяться на висоті до 2 м від землі або робочих площадок повинна бути не менше ніж 700 мм, а на висоті більше 2 м – не менше ніж 400 мм;

2. Відстань між поворотною частиною стрілових самохідних кранів у бідь-якому їх положенні і будівлями, штабелями вантажів ті іншими предметами має бути не менше ніж 1 м.

3. для стропування вантажів потрібно використовувати стропи, що відповідають вазі підіймаємого вантажу з урахуванням числа їх гілок та кута нахилу;

4. стропи загального призначення підбирають так, щоб кут між гілками не перевищував 90°;

5. транспортування дрібних вантажів виконується у спеціальній тарі;

6. при підйомі вантажу його попередньо підіймають на висоту 200…300 мм для перевірки правильності та надійності стропування і надійності дії гальмівних пристосувань;

7. під час підйому та опускання вантажу стропальник може знаходитися біля нього якщо той піднятий на висоту не більше ніж 1 м від площадки;

8. Вантаж, що переміщується горизонтально, має бути попередньо піднятий на 0,5 м вище предметів, що зустрічаються на шляху переміщення та мінімум на 1,0 м від конструкцій будівлі у горизонтальному напрямку.

Забороняється подавати вантажі баштовими кранами у віконні прорізи і на встановленні балконні плити.

Робота крану при вітрі силою більше ніж 6 балів (швидкість 10...12 м/с) повинна бути припинена, а кран закріплений протиугонними пристроями. При сильному вітрі (більше 15 м/с) необхідно прийняти додаткові заходи щодо закріплення крана, які передбачені інструкцією із експлуатації.

|

3. Пристрої безпеки встановлені на вантажопідйомних кранах, та їх призначення

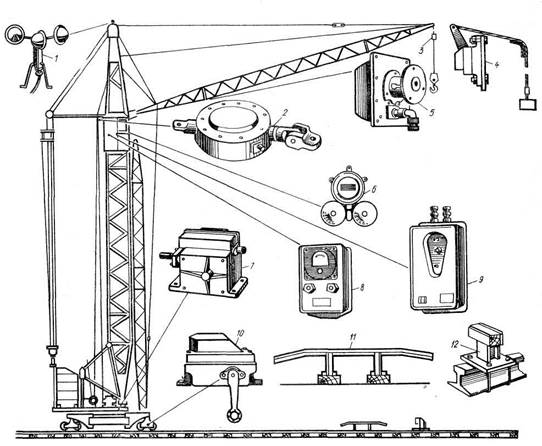

Рис. 1. Прилади і пристрої, які забезпечують безпечну роботу баштового крана:

1 – анемометр; 2 – датчик зусиль обмежувача вантажопідйомності; 3 – вантаж обмежувача підйому крюка; 4 – кінцевий вимикач обмежувача висоти підйому крюка;

5 – датчик кута підйому стріли; 6 – пристрій для подачі звукового сигналу; 7 – кінцевий вимикач обмежувача повороту башти; 8 – панель сигналізації обмежувача вантажопідйомності; 9 – релейний блок обмежувача вантажопідйомності;

10 – кінцевий вимикач обмежувача переміщення крана; 11 – інвентарна шляхова лінійка;

12 – тупиковий упор.

Обмежувач вантажопідйомності призначений для автоматичного вимикання крана при перевантаженні.

Дія обмежувача вантажопідйомності заснована на принципі зміни зусилля в поліспасті підйому стріли. Підвищення зусилля більше допустимого приводить до спрацьовування обмежувача. Подальше підняття вантажу автоматично припиняється.

Обмежувач висоти підйому гака запобігає упору крюкової обійми в стрілу. Він складається з кінцевого вимикача, на важелі якого підвішений трос з вантажем. Коли крюкова обойма підходить до верхнього положення і піднімає вантаж, натягнення троса слабшає і спрацьовує обмежувач, розмикаючи контакт у ланцюзі лінійного контактора.

Для обмеження кута закручування кабелю служить обмежувач повороту крана.

Обмежувач пересування кранаскладається з вимикача з важелем, закріпленим на візку крана, і інвентарних шляхових лінійок, установлених на кінцевих ділянках кранового шляху. При підході до кінцевих ділянок шляху ролик кінцевого вимикача відхиляє важіль і пересування припиняється.

Звуковий сигнал встановлюється в кабіні крана. Він служить для попередження про можливу небезпеку перед початком руху крана, при підйомі, опусканні і переміщенні вантажу.

Анемометр М-95 складається з датчика і пульта, з'єднаних кабелем. Датчик перетворює швидкість вітру в пропорційну напругу.

Датчик швидкості вітру встановлюється на крані так, щоб він не знаходився в аеродинамічній тіні яких-небудь елементів конструкції. Для баштових кранів краще місце установки датчиків — вершина вежі.

|

При установці датчика враховується, що аеродинамічна тінь від погано обтічних предметів, наприклад блоків на вежі, може захоплювати значну область. Тому його варто розташовувати вище можливої границі аеродинамічної тіні від блоків.

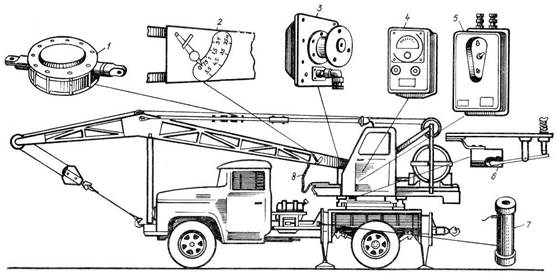

Рис. 2. Прилади і пристрої, які забезпечують безпечну роботу автомобільного крана:

1 – датчик зусиль обмежувача вантажопідйомності; 2 – автоматичний показник висоти стріли; 3 – датчик кута повороту стріли; 4 – панель сигналізації; 5 – релейний блок; 6 – пристрій для подачі звукового сигналу; 7 – кренопоказник; 8 –обмежувач підйому стріли.

Кренопоказник призначений для визначення кута нахилу неповоротної рами крана щодо горизонтальної осі і подачі попереджувального сигналу при куті нахилу більш припустимого (3°).