Технологическое обеспечение качества поверхности детали

Введение

Состав и содержание курса, объем учебных занятий, сроки

выполнения работ, литература.

Технология приборостроения - отрасль науки, занимающаяся изучением закономерностей действующих в процессе изготовленияприборов с целью использования этих закономерностей для обеспечения требуемого качества приборов, изготовления их в заданные сроки при наименьших затратах живого и овеществленного труда, т.е. при наименьшей себестоимости. Слово "технология" произошло от греческого слова "techne" - искусство, мастерство,

умение. Технология - совокупность приемов и способов получения, обработки и сборки приборов. "Богатство страны проявляется не столько в обладании предметами уже сделанными и освоенными, а в превосходстве мастерства и знания, приобретенных длительным навыком и опытом, для того, чтобы произвести еще больше". "Технологический способ соединения факторов производства -производительных сил, основных и оборотных средств". К. Маркс. Первая книга по технологии написана профессором Московского Университета И.Двигубским в 1807 году "Начальные основания технологии или краткое описание работ на заводах и фабриках производимых". Технология приборостроения начинала свое развитие с технологии машиностроения. Существенный вклад в развитие науки внесли отечественные ученые: И.А. Тимме, А.П.Соколовский, Н.А.Бородачев, Б.С.Балакшин,А.Н.Гаврилов, А.Н.Малов П.И.Буловский, В.С.Корсаков, М.П.Новиков, Н.М.Капустин, С.П.Митрофанов и многие другие.

Развитие науки и техники и, особенно устройств автоматики и вычислительной техники, существенно повлияли на развитие технологии. Технология сильно ускоряет темпы движения любого общества, повышает производительность труда и сокращает долю ручного труда. В технической литературе и в мировой прессе все чаще встречаются термины: "технологическая гонка вооружений", "технологическая война", технологические секреты - ноу-хау - знаю как".

Основными отличительными характеристиками технологии приборостроения от технологии машиностроения являются:

1. Малые габариты деталей, а, следовательно, малые сопрягаемые поверхности.

2. При измерении малых размеров возникает необходимость применения бесконтактных методов измерения.

3. Малые габариты обуславливают жесткие допуски в абсолютном значении.

4. Широкое использование различных физических принципов для обеспечения функционирования прибора требуют применение специфических технологических процессов и проверки их по физическим свойствам.

5. Высокие требования к точности функционирования прибора вынуждают применять различные компенсационные устройства, что усложняет процесс изготовления и сборки. и др.

Основные понятия

Понятие о производственном и технологическом процессах. Производственный процесс - совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Деталь - изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Производство классифицируется тремя категориями: 1) Типы 2) Виды 3) Части Типы производства - классификационная категория производства,выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. Тип производства - важнейшая характеристика, от которой зависит объем подготовки производства для выпуска изделия. Различают три типа производства:I/ массовый,2/ серийный,З/ единичный. Массовымназывают тип производства, или, проще, производство, характеризуемое большим объемом выпуска изделий непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. При массовом производстве для каждой операции выбирается наиболее производительное, дорогое оборудование /автоматы, полуавтоматы/, рабочее место оснащается сложными, высокопроизводительными устройствами и приспособлениями, в результате чего при большом объеме выпуска изделий достигается самая низкая себестоимость продукции. Серийнымназывают производство, характеризуемое изготовлением повторяющимися партиями изделий. Размеры партий /количество заготовок одновременно подаваемых на рабочее место/ могут быть большими и малыми. Они определяют серийность производства. Различают производство крупносерийное, среднесерийное и мелкосерийное. Чем крупнее партии, тем реже сменяемость на рабочих местах, тем ближе производство приближается к массовому типу производства и тем дешевле может быть выпускаемая продукция. В приборостроении крупносерийным считается производство при объеме выпуска не менее 5 тыс. штук в год. Среднесерийное производство в интервале 1-5 тыс. штук в год. Мелкосерийное- до I тыс. штук в год. Эти цифры весьма условны. Более точно категорию серийности устанавливают для того или другого производства /завода, цеха, участка/, пользуясь коэффициентом закрепления операций - Кзо - по ГОСТ 3.1108-74. Кзо - это отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течении месяца к числу рабочих мест: Кзо = О/РПри Кзо = I - массовое производство,при Кзо = 1 - 10 - крупносерийное производство,при Кзо = 10 - 20 - среднесерийное производство,при Кзо = 20 - 40 - мелкосерийное производство. Кзо - характеризует частоту смены технологических операций в среднем за смену, среднее время выполнения одной операции, производительность работы. Применяется для расчета: численности рабочих, роста производительности труда, трудоемкости, производственной структуры, длительности переходного периода, занятости обслуживаемого персонала, календарно-плановых нормативов. Единичным называют производство, характеризуемое малым объемом выпуска одинаковых изделий, повторное изготовление изделий, которых, как правило, не предусматривается. Здесь отсутствует цикличность производства, свойственная серийному производству. Отсутствие повторяемости изготовления ведет к поиску наиболее упрощенных путей изготовления продукции. Чаще всего так работают экспериментальные, ремонтные цехи и т.п. Рабочие здесь, как правило, высокой квалификации. Оборудование и оснастка -универсальные. Стоимость продукции - высокая. Из рассмотренного выше видно, что тип производства в значительной степени влияет на технологические процессы изготовления деталей и сборки изделий. При разной серийности для изготовления одной и той же детали выбираются разные заготовки, применяется разное оборудование, оснастка, меняется структура технологического процесса. При этом изменяется и характер производственного процесса. Вид производства - это классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия и наличия технологической подготовки производства. Например: литейное, сварочное, механообрабатывающее, сборочно-регулировочное и т.п. Части производства - это понятие включает в себя основное и вспомогательное производство. Основное производство – это производство товарной продукции, которое изготавливает изделие для поставки, т.е. изготовление заготовок, готовых деталей и сборка их. Вспомогательное производство - это производство средств, необходимых для обеспечения функционирования основного производства. К последнему относятся: изготовление и ремонт средств технологического оснащения, производство или подача сжатого воздуха, тепловой и электрической энергии и т.п. Технологический процесс - часть производственного процесса, содержащая целенаправленные действия по изменению и /или/ определению состояния предмета труда. Под изменением состояния понимают изменение формы, размеров, физических свойств и т.п. К предметам труда относятся заготовки и изделия.Основные требования к технологическому процессу: 1. Технологический процесс разрабатывается для изготовления или ремонта изделия или совершенствования действующего технологического процесса в соответствии с достижениями науки и техники. 2. Технологический процесс разрабатывается для изделий, конструкция которых отработана на технологичность. 3. Технологический процессдолжен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию. 4. Технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса, а при их отсутствии на основе использования ранее принятых прогрессивных решений, содержащихся в действующих единичных технологических процессов изготовления аналогичных изделий. 5. Технологический процесс должен соответствовать требованиям техники безопасности, промышленной санитарии и охране окружающей среды. Виды технологических процессов: Единичный технологический процесс разрабатывается для изготовления или ремонта изделия одного наименования, независимо от типа производства. Типовой технологический процесс разрабатывается для изготовлениягруппы изделий с общими конструктивными и технологическими признаками. Групповой технологический процесс разрабатывается для изготовления группы изделий с разными конструктивными признаками, но общими технологическими признаками. Типизация технологических процессов как направление впервые была научно обоснована профессором ЛПИ А.П.Соколовским. При классификации деталей А.П.Соколовский предложил делить их на классы, подклассы и типы. Тип- представитель комплекса деталей /так называемых типоразмеров, которые отличают друг от друга только размерными характеристиками/, для которых можно разработать общий технологический процесс, называемый типовым. Технологическая документация представляет собой комплект технологических документов необходимых и достаточных для выполнения технологического процесса /операции/. По степени детализации описания технологических процессов может быть: 1. Маршрутное описание - это сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов. 2. Операционное описание - это полное описание всех технологических операций в последовательности выполнения с указанием переходов и технологических режимов. 3. Маршрутно-операционное описание- это сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах, степень детализации описания зависит от сложности выполняемых работ, типа производства и конкретных условий производства.Структура технологического процесса. Технологические процессы изготовления изделий, деталей и заготовок при их разработке и в производственных условиях могут быть делимы на следующие структурные составляющие: Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. На операцию определяется норма времени и операция является, таким образом, единицей для планирования объема работы и рабочих мест в цехе /005,010, 015..../. Установ - часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы /А, Б, В,.../. Технологический переход - законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке /1,2, 3 ... / . Вспомогательный переход -законченная часть технологической операции, состоящая из действий человека и /или/ оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода /пример - установка заготовки, смена инструмента и т.п./. Вспомогательные переходы не записываются в карту технологического процесса. При одновременной обработке несколькими инструментами нескольких поверхностей переход называется совмещенным. Нередко встречаются операции, состоящие всего из одного технологического перехода. Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и сопровождается изменением формы, размеров, качества поверхности и свойств заготовки. Позиция - фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования. Прием - законченная совокупность действий человека при выполнении определенной части операции, применяемых при выполнении перехода или его части и объединенных одним целевым назначением. Например - включить станок, переключить подачи и т.п. Прием является частью вспомогательного перехода. Технологический процесс может входить в систему технологических процессов: Система технологических операций – законченный технологический процесс. Система технологических операций (технологических процессов), выполняемых в пределах участка, цеха, предприятия.Механическая обработка

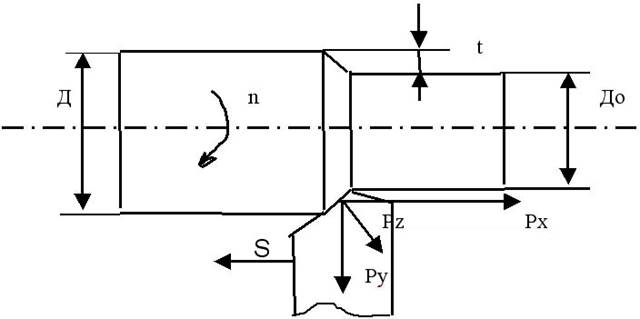

Обработка металлов резанием - это обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки. Процесс резания подразделяется на:a. точение,b. фрезерованиеc. сверление,d. строгание, e. долбление, f. протягивание, g. прошивание, h. шлифованиеi. отделочные методы обработки. Точение в свою очередь подразделяется на:1. обтачивание,2. растачивание,3. подрезание,4. разрезание. Сверление:1. рассверливание,2. зенкерование,3. зенкование,4. развертывание,5. цекование. Отделочные методы:1. полирование,2. доводка,3. притирка,4. хонингование,5. суперфиниширование,6. алмазное точение7. шлифование,8. шевингование. Перечислены только наиболее широко применяемые виды обработки. Процесс резания удобно рассмотреть на примере точения при снятии определенного слоя металла.

Технологичность изделий

Под технологичностью конструкции понимается совокупность свойств, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и выполнения работ. Отработка конструкций на технологичность ведется по выполненным чертежам и должна предшествовать разработке технологических процессов и представляет собой часть работ по обеспечению технологичности на этапах разработки конструкции изделия и постановке её на производство. Отработка конструкций на технологичность должна производитьсякак конструкторами, так и технологами, а также производственниками, в процессе подготовки производства к выпуску изделия. Отработка конструкции на технологичность производится на всех стадиях разработки конструкции, при технологическом оснащении производства и изготовлении изделия.Этапы работ по разработке конструкции и действия по отработке на технологичность: 1.Техническое задание.Определение базовых показателей. 2.Техническое предложение.Анализ вариантов схем. 3. Эскизный проект.Анализ выбранной компоновки. 4. Технический проект.Отработка технологичности сборочных единиц. 5. Рабочий проект.Отработка технологичности деталей. Технолог работает над технологичностью конструкции исходя из следующих положений и в следующей последовательности: 1. Определяется вид изделия - деталь или сборочная единица. Для детали - одни требования технологичности, для сборки - другие, что будет пояснено ниже. 2. Определяется тип производства, в условиях которого будет изготовляться конструкция. 3. Устанавливается вид технологичности. Технологичность подразделяют на производственную и эксплуатационную. Производственная технологичность проявляется в сокращении затрат, средств и времени на конструкторскую подготовку производства, технологическую подготовку производства и изготовление изделия. Эксплуатационная технологичность проявляется в сокращении затрат средств и времени на: техническое обслуживание изделия; ремонт изделия. Производственная технологичность должна обеспечивать снижение:трудоемкости и себестоимости изготовления изделия.Эксплуатационная технологичность должна обеспечивать снижение:трудоемкости и стоимостиобслуживания изделия в процессе эксплуатации (непосредственное обслуживание, профилактика, подготовка к ремонту, ремонт и т.п.). 4.Определяется вид оценки технологичности конструкции.Технологичность можно оценить качественно и количественно.Качественная оценка предшествует количественной и определяется на основе опыта терминами: "хорошо", "плохо", "лучше" и т.п. Производственная технологичность достигается и оценивается в первую очередь качественно за счет: 1. Повышения серийности при изготовлении (обработке, сборке,испытаниях и т.п.) как следствие создания единообразныхконструкций путем: а) унификации, изделий, сборочных единиц и деталей путемприведение нескольких разных конструкций к одной, в частности,за счет заимствования из других изделий и повторяемости деталейи сборочных единиц в пределах, одного изделия; б) создания параметрических рядов на основе базовойконструкции; в) стандартизации изделий, сборочных единиц, деталей и ихэлементов (резьбовых элементов, диаметров отверстий, галтелей ит.п.). Здесь возможны следующие категории стандартов ГОСТ, ОСТ,РСТ, СТП, международные стандарты, например ISO и другие. Каждаяновая деталь приводит к разработке нового технологическогопроцесса, а суммарная трудоемкость подготовки производства. Количественная оценка дает взвешенную оценку и определяетсясистемой показателей одной новой детали средней сложностисоставляет около 500 нормо-часов. 2. Рационального назначения материалов и снижения егорасходов за счет: а) выбора наиболее дешевого материала без потери качествапроизводства; б) выбора наиболее дешевого вида заготовок: прокат, литье,штамповка и др.; в) наиболее экономного расходования материалов путем измененияконструкции, назначения припусков и др.; г) выбора наиболее легко обрабатываемого материала; д) сокращения объема дорогой механической обработки; е) снижения массы деталей и изделия в целом; ж) ограничения номенклатуры применяемых материалов в изделии. 3. Выбора рациональных по форме и элементам конструкцийдеталей, обеспечивающих: а) жесткость конструкции; б) взаимозаменяемость (отсутствие иди сокращение пригоночныхопераций); в) удобство и низкую стоимость изготовления деталей за счетправильной расстановки размеров; г) правильное расположение элементов детали и их унификации идр. 4. Изучении условий производства, где будет изготавливатьсяизделие: а) наличия оборудования, оснастки, унифицированныхтехнологических процессов, традиций производства, наличияквалифицированных кадров; б) применение прогрессивных технологических процессов; в) применение средств автоматизации производственных процессови многое другое. Учитывая вышеизложенное, становится ясным, что конструкторможет создать качественную, технологическую конструкцию изделия,сборочной единицы и, особенно, детали только хорошо знаяпроизводство и технологию изготовления изделия. То, чтотехнологично в условиях одного производства, может стать нетехнологичным в условиях другого. Отработка конструкции изделия на технологичность представляетсобой комплекс работ по снижению трудоемкости, материалоемкостии себестоимости в процессе разработки, изготовления иэксплуатации изделия. Рассмотрим два примера обработки детали на технологичность.

Пример качественной оценки технологичности. Деталь типа вал. Конструкция детали технологична, т.к.изготавливается из сортового проката /пруток/, материал детали хорошо обрабатывается резанием, конфигурация деталипозволяет её обработать на серийно выпускаемых станках токарнойгруппы, точность и шероховатость большинства поверхностейполучаются на станках с нормальной точностью, отдельные поверхности детали требуют дополнительных операций на серийно выпускаемых станках нормальной точности.

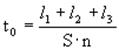

Деталь типа корпус. Конструкция детали технологична, т.к.конфигурация детали позволяет изготавливать её литьем, материалдетали литьевой, точность и шероховатость большинстваповерхностей получаются при литье, отдельные поверхности деталитребуют дополнительных операций на серийно выпускаемых станкахнормальной точности. Электронная схема технологична, т.к.: схема содержитмаксимальное количество унифицированных узлов и ЭРЭ серийновыпускаемых; её можно разбить на отдельные функциональные узлы,каждый из которых выполняется на плате печатного монтажа,унифицированного размера; основание платы изготавливается потиповому технологическому процессу, освоенному в производстве;точностные требования к конструкции обеспечиваются имеющимсяоборудованием; монтажно-сборочные работы могут быть обеспеченыавтоматизированным оборудованием. Количественная оценка технологичности выражается численнымпоказателем 0 < Ку < 1. Технологичность конструкции оценивают количественнопосредством системы показателей. Классификация показателей: По области проявления: производственные и эксплуатационные. По области анализа: технические и технико-экономические. По системе оценки: базовые, разрабатываемой конструкции идостигнутые. По значимости: основные и дополнительные. По значимости признаков: частные и дополнительные. По способу выражения: абсолютные и относительные. Количественная оценка дается, как правило, наспецифицированные изделия. Уровень технологичности Ку = А/Б, где Б - базовый показатель,устанавливаемый при разработке задания на конструкцию по одномуиз параметров, А - достигнутый показатель технологичностиконструкции по тому же параметру. Уровень технологичности можетбыть как относительным, так и абсолютным.Основные показатели технологичности. Ти - трудоемкость изготовления изделия без учета покупных изделий, в н.ч. Кут = Ти / Тби - уровень технологичности конструкции потрудоемкости изготовления. Ст - себестоимость изготовления изделия без учета покупныхизделий, в руб. Кус - уровень технологичности по технологическойсебестоимости. Дополнительные показатели технологичности: - относительная трудоемкость заготовительных работ, - относительная трудоемкость процесса изготовления по видамработ, - относительная трудоемкость профилактического обслуживанияфункционирующего изделия, - относительная трудоемкость ремонтов изделия, - удельная трудоемкость изготовления изделия на единицупараметра (мощности, силы), - удельная технологическая себестоимость изделия и др. Показатели характеризующие конструкцию изделия. К- коэффициент унификации изделия.

- функция, нормирующая весовую значимость показателя;

- функция, нормирующая весовую значимость показателя;

Состав базовых показателей технологичности для электронныхблоков:

| NN пп | Показатели | Обозначение |  i i

|

| Коэффициент использования микросхем и микросборок | Кимс | 1.000 | |

| Коэффициент автоматизации и механизации монтажа | Кам | 1.000 | |

| Коэффициент механизации подготовки ЭРЭ | Кмпэрэ | 0.750 | |

| Коэффициент механизации контроля и надстройки | Кмкн | 0.500 | |

| Коэффициент повторяемости ЭРЭ | Кпов.эрэ | 0.310 | |

| Коэффициент применяемости ЭРЭ | Кп.эрэ | 0.180 | |

| Коэффициент прогрессивности формообразования деталей | Кф | 0.110 |

| Нормативы классов блоков | Опытный образец | Установившееся серийное производство |

| Электронные | 0,40 - 0,70 | 0,50 - 0,80 |

| Электромеханические и механические | 0,30 - 0,50 | 0,45-0,60 |

| Радиотехнические | 0,40 - 0,60 | 0,80 - 0,85 |

Таким образом, на разрабатываемый блок следует привестиосновные показатели:1. Норматив комплексного показателя.2. Нормативный комплексный показатель Кн.3. Комплексный показатель технологичности.4. Комплексный показатель К - аналога.5. Состав базовых показателей.6. Расчет показателей входящих в состав нормативных икомплексных показателей.

Схема хонингования отверстий:

Технологическое обеспечение качества поверхности детали

Качество поверхности - это совокупность всех её служебных свойств и, в первую очередь, износоустойчивости, коррозионной стойкости, усталостной прочности, а также некоторых других свойств. Качество поверхности оценивается двумя параметрами:- физическими характеристиками;- геометрическими характеристиками.Физические характеристики - это микроструктура, микротвердость и поверхностные напряжения на поверхности детали.Физическая характеристика. Под влиянием механических и тепловых воздействий поверхностный слой материала детали приобретает свойства, существенно отличающиеся от физико-механических свойств основной части материала. В зависимости от условий обработки и степени воздействия тепла глубина деформированного поверхностного слоя различна и колеблется от нескольких микрон до нескольких сотен микрон (после грубой обработки).Причины измененных физических свойств. 1. При воздействии режущего инструмента на обрабатываемой материал, его поверхностный слой подвергается пластической деформации, сопровождающейся упрочнением и изменением некоторых физических свойств, а именно: разрушением и вытягиванием (переориентацией) кристаллических зерен металла; изменением микроструктуры, в следствии деформации кристаллической решетки; возникновением явлений наклепа. 2. Выделяющаяся в зоне резания теплота (при нагреве до ЮОО° С и более) мгновенно нагревает также и поверхностные слои металла до высоких температур. Быстрое охлаждение эмульсией, маслами и т.п. СОЖ приводит к явлениям микрозакалки, т.е.к резкому местному повышению твердости в поверхностном слое. Косой срез позволяет определить глубину поверхностного слоя по твердости. 3. Оба эти явления влекут за собой появление остаточных напряжений в поверхностном слое - растягивающих или сжимающих, поскольку основные слои металла остаются в процессе резания холодными. Поверхностные или остаточные напряжения всегда будутсжимающими при обкатывании шарами и роликами и растягивающимипри шлифовании. Величина их достигает 50-100 кг/мм2.Характеристика поверхностного слоя получается разной при разныхметодах обработки. Различной она получается и для разных повязкости обрабатываемых материалов. Физические свойстваповерхностного слоя в большей степени влияют на эксплуатационнуюхарактеристику данной поверхности. Физически нарушенный поверхностный слой материала приразличных методах обработки составляет, примерно:Точение черновое 60-120мкм.Точение получистовое 20-50мкм.Точение чистовое 20-30мкм.Точение тонкое (алмазное) 5-10мкм.Шлифование черновое 20мкм.Шлифование чистовое 5-15мкм.Развертывание 5-10мкм.Фрезерование чистовое 20-50мкм.Сверление и рассверливание 25-70мкм. Физические характеристики в чертеже детали можно уточнить помарке материала и приведенного стандарта на материал.Конструктор имеет право уточнить требования и по физическимхарактеристикам. Например указать требование на повышеннуютвердость поверхностного слоя. (Калить HRC).

Геометрические характеристики. Геометрические характеристики - это параметры отклоненияповерхности от идеальной, заданной. Поверхность может бытьнеплоской, овальной, с огранкой и т.п. Поверхность можно вувеличенном виде изобразить в виде волнистой линии.

Обе характеристики качества поверхности - физические игеометрические - в значительной степени влияют наэксплуатационные свойства. I. Износостойкости поверхностей деталей в значительной степениспособствует упрочнение поверхностного слоя - наклеп. Этоуменьшает смятие и истирание, препятствует развитию совместнойпластической деформации металлов трущихся деталей, вызывающих"схватывание" (холодную сварку). Начальный износ при неправильновыбранной шероховатости может достичь 65-75% высоты неровностейшероховатости. 2. Точность сопряжения подвижных посадок и их стабильность также зависит от шероховатости поверхностей, что являетсяследствием рассмотренного выше. При неправильно выбраннойшероховатости дополнительный зазор за счет начального износаможет сразу перевести посадку в другой квалитет или в другуюпосадку. 3. Прочность соединений при применении прессовых посадокснижается при увеличенной высоте шероховатостей за счет смятиянеровностей. 4. Усталостная прочность при повышенной шероховатостиснижается. Однако, чем больше прочность материала тем в меньшейстепени сказывается шероховатость. Наклеп повышает усталостнуюпрочность (предел выносливости). 5. Антикоррозионная стойкость повышается с понижениемшероховатости, что объясняется механизмом разрушения.Технологическое обеспечение качества поверхности зависит от: - правильного выбора маршрута обработки детали; - выбора оборудования по степени точности; - расчета припусков; - выбора оснастки ( приспособлений, мерительного, режущего ивспомогательного инструмента; - режимов обработки; - соблюдения технологических режимов.

Последовательность выполнения этапов при разработке технологического процесса

Последовательность выполнения этапов при разработкетехнологического процесса механической обработкой деталивыработана длительным опытом технологов. Это не строгоевыполнение последовательности работ, а всестороннее рассмотрениеразличных аспектов технологического процесса с возвратом квыполненным предыдущим этапам.

1. Отработка конструкций деталей на технологичность с учётомтипа производства. Без этого этапа приступать к разработкетехнологических процессов нельзя. Этому вопросу посвященаотдельная лекция.

2. Выбор вида технологического процесса по следующимпоказателям. 2.1. По методу разработки - унифицированный или единичныйтехнологический процесс. Если унифицированный, то типовой илигрупповой технологический процесс. В соответствии со стандартамиЕСТПП, определяющими правила разработки технологическихпроцессов, их проектирование ведётся в следующем порядке: -определение кода детали по классификатору; - группирование деталей по признакам конструктивной итехнологической общности для определения возможности ицелесообразности разработки унифицированных технологическихпроцессов; - в случае невозможности разработки группового илитипового технологического процесса, разрабатывают единичныйтехнологический процесс на базе прогрессивных решений внедренныхна производстве. 2.2. По назначению - проектный, рабочий или перспективный.Проектный разрабатывается без "привязки" к конкретномупредприятию. Рабочий можно запускать в производство. Длявнедрения перспективного технологического процесса необходимовыполнить определенные научно-исследовательские работы ивнедрить его в производство. 2.3. На стадии проектирования осуществляется выбор литер. Этоусловное обозначение, вносимое как в чертеж детали, так и втехнологическую документацию. Принятые обозначения: П -предварительный проект, О - опытный образец, А - установочнаясерия, Б -установившееся серийное и массовое производство, И-единичное производство. 2.4. По степени детализации оформления - маршрутный,маршрутно-операционный или операционный. Маршрутное описание - это сокращенное описание всехтехнологических операций в последовательности их выполнения безуказания переходов и технологических режимов. Операционноеописание - это полное описание всех технологических операций впоследовательности их выполнения с указанием переходов итехнологических режимов. Маршрутно-операционное - этосокращенное описание технологических операций в маршрутнойкарте, но полное описание отдельных операций.

3. Выбор заготовки. На выбор заготовки влияют: конструкция детали и типпроизводства. Это отражено в отдельной лекции.

4. Выбор комплекта технологических баз. Правила выбора базприведены в отдельной лекции.

5. Разработка маршрута обработки детали. Разработка технологического маршрута, определяющегопоследовательность и содержание технологических операций,является наиболее важной работой. В первую очередь следует руководствоваться дифференциацией иконцентрацией операций. Дифференциация это расчленение процессана ряд простых операций, нередко содержащих всего один переход.Преимущество - простота операций, а отсюда и возможность подборапростого дешевого оборудования, простого стандартногоинструмента, приспособлений и возможность использованиянизкоквалифицированных рабочих и настройщиков. Недостатки -снижение точности за счет неоднократной смены баз и удлинениепроизводственного цикла. Концентрация - построение процесса сприменением возможно меньшего количества операций, за счет ихусложнения. Здесь точность повышается, длительностьпроизводственного цикла снижается, но оборудование и наладкаусложняются, увеличивается вспомогательное время наладки станка,требуется высококвалифицированные наладчики. Примеромконцентрации операций является внедрение станков с программнымуправлением, обрабатывающие центры и т.п. Критерий выбора,конечно, эффективность процесса, более высокаяпроизводительность и низкая себестоимость при обеспечениивысокого качества. Выбор маршрута зависит от правильного выбора баз,определяющими точность в процессе обработки, руководствуясьправилами, рассмотренными в другой лекции. Маршрут разбивается на черновые и чистовые операции в целяхобеспечения точности, сохранения точностных характеристик настанках, а также проведения вначале ответственных операций, гдебрак более возможен, а в конце процесса - мало ответственныхопераций. Такая последовательность позволит производить меньше затратыпри изготовлении ответственных, дорогостоящих деталей. Например,корпусных, литых и т.п. изделий. Маршрут разбивается на отдельные части при выполнениитермических операций. Включают при необходимости слесарныеоперации /например, зачистка заусенцев/, округление кромок,рихтовка, а также другие операции /например, контроль, промывка,термическая обработка, нанесение антикоррозионного покрытия.Дополнительные обстоятельства, влияющие на последовательностьопераций и переходов: точность базовых поверхностей частотребуется более высокая, чем точность поверхностейобрабатываемых с помощью этих баз Это основные положения при выборе маршрута обработки, которыекорректируются для каждой конкретной детали. Для унифицированныхтехнологических процессов выбор маршрута упрощается.

6. Определение последовательности обработки поверхностей. Разработка последовательности переходов в операции Каждая технологическая операция может быть описана наотдельном документе - на операционной карте. В учебномпроектировании обязательно механообрабатывающие операцииоформлять на операционных картах. Операционная картаразрабатывается для серийного и массового производства иявляется дополнением к маршрутной карте. Операционная картаописывает операцию с указанием последовательности выполненияпереходов, данных о технологическом оснащении, технологическихрежимах и трудовых затратах. Для каждого метода обработки и дажедля отдельных типов оборудования существуют свои формыоперационных карт. Операционная карта для механической обработкирезанием представлена в методических указаниях. Разработка технологической операции начинается с разбивкидетали на операционные элементарные поверхности. При этомопределяется возможность их обработки определенным инструментом.В методических указаний приведены схемы обработки поверхностейна различных станках. Полную запись переходов следует применять,если нет операционного эскиза. При наличии операционного эскизаследует применять сокращенную запись. Операционный эскиз служитграфической иллюстрацией по обработке детали. На эскизеизображается деталь после данной операции. Эскиз - это чертеждетали после данной операции с указанием допусков, шероховатостии условных обозначений установочных и опорных поверхностей.Эскиз выполняется на операционной карте или на отдельном чертежек операционной карте. В учебном проектировании выполнениеоперационного эскиза обязательно, После определение содержания переходов, т.е. какимиинструментами можно получить каждую операционную элементарнымиповерхностями, рассматривают возможность сокращения количестваинструментов с учетом количества проходов, припусков,обеспечения требуемой точности и качества поверхности. Операцияможет содержать один и более установов, а также один и болеепереходов. Вначале рассматривают и определяют количество ипоследовательность установов, а потом переходов. Методическая работа по составлению последовательностипереходов: 1. Выявление наиболее ответственных поверхностейдетали и других поверхностей, требующих многократной обработки.Все эти поверхности разбивают на 2 группы: а/ поверхности,которые лучше обрабатывать совместно с другими /например,соосные поверхности вращения и прилегающие к ним торцы/, б/поверхности явно требующие обработки в отдельной операции/например, зубья зубчатого венца и т.п./. 2. Выявляютсяповерхности допускающие обработку сразу окончательно. 3. Рассматривают последовательно поверхности по пункту 1,2 ивыбранные для них схемы обработки. Оценивают однородность этихпереходов, начиная с самых грубых и последовательно переходя кточным поверхностям. Ориентируясь на требуемую степень точности,учитывая возможности тут же избираемого станка и приспособления,объединяют в один переход обработку сразу несколькихповерхностей. 4. Указывают последовательность выполненияпереходов.

7. Расчет припусков. Припуск - это слой материала заранее, сознательно оставленныйдля последующего снятия на другой операции. Не все поверхностизаготовки, как бы точно и чисто не были они отлиты илиотштампованы, могут быть использованы в эксплуатационныхусловиях без дополнительной механической обработки. Нередконедостаточная плоскостность, прямолинейность, цилиндричность,соосность поверхностей и т.п. не позволяют применять такиеповерхности без дополнительной обработки. Слой материала,подлежащий удалению в процессе обработки данной поверхности сцелью получения требуемой формы, размеров и шероховатости,называется припуском. Припуск измеряется в направленииперпендикулярном к обрабатываемой поверхности и измеряется в мм.

Минимальный операционный припуск складывается из следующихсоставляющих: Zмин. опер. = Rмах. + hп.с. + Dу + Dдоб., где: Rмах.- наибольшая высота неровностей после предыдущейоперации; hп.с. - глубина физически нарушенного поверхностного слояпосле предыдущей операции (после механической обработки) или обезуглевоженный слойзаготовки; Dу - погрешность, вызываемая неточностью установки режущегоинструмента и заготовки на предыдущей операции; Dдоб. - дополнительная составляющая, учитываемая при обработкепротяжённых и сложных пространственных деталей, векторная суммаотклонений взаиморасположения поверхностей искажений формы(искривления оси, непараллельность поверхностей и пр.),полученных в заготовке при предыдущей операции. Операционный припуск зависит главным образом от составляющейhп.с. При черновой обработке поверхностный, дефектный слойвелик. Велико и значение Rмах. в заготовках. Отсюда большиезначения припуска. На чистовых операциях операционный припускменьше, а на отделочных операциях ещё меньше. Общий припуск наобработку определяется как сумма операционных припусков, аразмер заготовки по данному параметру - как сумма размераготовой детали по данному параметру и значений операционныхприпусков. При назначении размера заготовки по данному параметруследует к размеру готовой детали добавлять сперва припуск наотделку, потом на чистовую обработку и, последним, на черновую.На каждый промежуточный размер устанавливается операционныйдопуск. Для цилиндрических деталей значение величины припускаудваивается и для отверстий не прибавляется к размеру, авычитается. Расчет припусков ведется лишь при особо ответственныхоперациях, при массовом и серийном изготовлении деталей. Какправило, припуска определяются по таблицам справочников, которыесоставлены на основе расчетов и экспериментальных данных Повышенный припуск ведёт к перерасходу материала, пониженный -к браку детали.

8. Выбор или проектирование оборудования. Выбор оборудования зависит от: типа производства, примененияунифицированных технологических процессов, размеров детали,требуемой точности и шероховатости и др. Следует также учитыватьсуществующие производственные условия - наличие оборудования,его загрузку и т.п. Иногда технолог определяет необходимостьзаказа специального оборудования.

9. Расчет режимов резания. Обозначения режимов даны в разделе по механической обработкерезанием. Расчеты проводятся по справочникам или с помощьюпрограммного обеспечения на ПК.

10. Выбор или проектирование оснастки. Это рассмотрено в отдельной лекции.

11. Расчет норм времени на изготовление детали. Перед нормированием следует установить: может ли операциявыполняться методом многостаночного обслуживания, где времяможет перекрываться временем другой операции. Нормирование можетосуществляться методом: а) опытно-статистического нормирования,которое применяется, главным образом, в единичном типепроизводства; б) расчетного (технического) нормирования, котороеприменяется в массовом и серийном производстве Время изготовления одной штуки детали называется штучнымвременем tшт., которое определяется по формуле: tшт = tо + tвсп + tобсл + tотд. Основное время - tо - это время непосредственного измененияформы, размеров и шероховатости поверхности детали. Основноевремя, чаще всего при токарной операции, определяют по формуле:tо = L i / ns, где: L - длина обрабатываемой поверхности детали,i - количество проходов, т.е. количество проходов инструментомпо обрабатываемой поверхности, n-частота вращения шпинделя, s -подача. Вспомогательное время - tвсп -определяется по нормативам исостоит из трех составляющих: время на установку, закрепление иснятие детали; время, связанное с переходами (перевод суппортаили стола, переключение чисел оборотов и подач, и т.п.); времяна контроль и измерения. Сумма tо + tвсп называется оперативнымвременем - tоп. Время на обслуживание - tобсл - подразделяется на техническоеи организационное обслуживание. Техническое обслуживаниескладывается из: времени на смену инструмента, времени наподналадку станка, времени на сметание стружки и т.п.Организационное обслуживание складывается из: времени на смазкустанка, времени на раскладку и уборку инструмента, времени наинструктаж рабочего и т.п. Время на отдых и естественные надобности - tотд. Время на обслуживание и время на отдых определяются понормативам и составляют, примерно, 5-6% от оперативного времени. При расчете себестоимости партии детали применяетсяштучно-калькуляционное время -Тшт.к., которое определяется поформуле: Тшт.к. = tшт + Тпз / N. Тпз - этоподготовительно-заключительное время, затрачиваемое наполучение: чертежа, технологического процесса, заготовок,инструмента, а также на начальный инструктаж, наладку станка иуборку рабочего места после выполнения работы. N - количестводеталей в партии. В массовом типе производства Тпз = 0. Отсюдаtшт = tшт.к. в массовом типе производства.

12. Указания по технике безопасности и охране окружающейсреды. Данные указания в обязательном порядке приводятся вкаждом технологическом процессе на основании действующихнормативных требований.

13. Выбор оптимального технологического процесса. Выбороптимального варианта производится по экономическим расчетам илипо приоритетным факторам. Наиболее экономичный варианттехнологического процесса определяется путем сравнениясебестоимости изготовления партии деталей. Такой расчетпроизводится в тех случаях, когда нет уверенности, какой извариантов технологического процесса более эффективен(экономичен). Иногда берется в сравнение лишь частьтехнологического процесса, по которой есть сомнение: выборзаготовки, раскрой, применение отдельных операций. Себестоимостьизготовления партии дели можно представить упрощенной формулой:С = А + ВN, где: А - капитальные затраты, например, изготовлениелитьевой формы, станочных приспособлений и т.п., В - текущиезатраты, например, зарплата рабочего, амортизация оборудования,стоимость электроэнергии и т.п. Эти зависимости можнопредставить графически.

14. Оформление технологического процесса. Комплект форм документов, применяемых на предприятии, можетсодержать формы общего назначения, формы специального назначенияи прочие формы технологических документов. К формам общегоназначения относят: маршрутную карту (МК), карту эскизов (КЗ),технологическую инструкцию (ТИ), комплектовочную карту (КК),ведомость расцеховки (ВР), ведомость оснастки (ВО), ведомостьматериалов (М); ведомость деталей (сборочных единиц) к типовому(групповому) технологическому процессу (операции) (ВТП, ВТО),ведомость технологических документов (ВТД) и др. К формамспециального назначения относят: карту техноло-гическогопроцесса (КТП), карту типового (группового) технологическогопроцесса (КГТП), операционную карту (ОК), сводную операционнуюкарту (СОК), операционную карту типовую или групповую (ОКТ),ведомость операций (ВОП), ведомостъ деталей и др. В учебномпроектировании применяются учебные формы по оформлениютехнологического процесса.

Технологическое оснащение и станочные приспособления

Средства технологического оснащения - это совокупность орудийпроизводства, необходимых для осуществления технологическогопроцесса. Технологический процесс оснащается с целью обеспечениятребуемой точности обрабатываемых деталей и повышенияпроизводительности труда.Под оптимальной оснащенностью понимается такая оснащенность,при которой достигается максимальная эффективность производстваизделия при обязательном получении требуемого количествапродукции и заданного качества за установленный промежутоквремени с учетом комплекса условий, связанных с технологическимии организационными возможностями производственных фондов ирабочей силы.Средства технологического оснащения подразделяются на:- технологическое оборудование;- средства механизации и автоматизации технологическихпроцессов (вспомогательных операций и переходов);- технологическую оснастку.Технологическое оборудование - это средства технологическогооснащения, в которых для выполнения определенной частитехнологического процесса размещаются материалы или заготовки,средства воздействия на них, а также технологическая оснастка.Технологическое оборудование выбирается в зависимости отконструкции детали и требованиями по обеспечению качестваповерхности. В отдельных случаях технологи разрабатываюттехническое задание на проектирование специальных станков.Вопросы механизации и автоматизации технологических процессов,как одного из важнейшего направления для достижения высокойпроизводительности труда и стабилизации качества продукции,будут рассмотрены далее.Технологическая оснастка - это средства технологическогооснащения, дополняющие технологическое оборудование длявыполнения определенной части технологического процесса иустанавливаемые на технологическом оборудовании (или применяемыерабочим) для выполнения данной конкретной операции или группыопераций. К оснастке при получении заготовок относятся: штампы,литейные формы, модели, прессформы и др. К оснастке примеханической обработке относятся: приспособления, режущий,вспомогательный и мерительный инструмент.Приспособление - это технологическая оснастка, предназначеннаядля установки или направления предмета труда или инструмента привыполнении технологической операции. Станочное приспособлениеэто не имеющее формообразующих средств вспомогательное орудиепроизводства, предназначенное для установки в нем заготовок оцелью изготовления изделий на механообрабатывающем оборудовании.Приспособления подразделяются по виду оснащаемых работ на:фрезерные, сверлильные, токарные, шлифовальные и т.д. 70%трудозатрат на постановку в производство изделий связано спроектированием и изготовлением технологической оснастки иинструмента. Единственный путь успешного внедрения прогрессивнейоснастки это:1. Переход от разработки отдельных конструкций кстандартизации целевых комплексов и систем оснастки.2. Совершенствование и стандартизация методов планирования ивнедрения технологической подготовки и освоения производстваизделий на предприятиях.З. Организация специализированного серийного производствастандартной оснастки.4. Введение оценки качества и уровня оснащения технологиипроизводства изделий.В зависимости от правил проектирования и эксплуатацииприспособлений существует шесть систем станочных приспособлений. 1. Универсально-безналадочные приспособления (УБП). Например:3-х и 4-х кулачковые патроны, поводковый патрон, машинные тиски.Изготавливаются централизованно. Рекомендуются к применению привсех типах производства. 2. Универсально-наладочные приспособления (УНП). Например: 3-хкулачковые патроны со сменными кулачками, машинные тиски сосменными губками, планшайбы со сменными прихватами, делительныеголовки к фрезерным станкам. Изготовляются централизованно илина заводе-потребителе. Применяются в серийном и массовом типепроизводства. 3. Унивесально-сборные приспособления (УСП), собираемые изкомплекта стандартных деталей, изготовляемых централизованно.Сборка приспособления ведется без чертежа, непосредственно дляданной операции, после чего приспособление разбирается.Рекомендуется к применению в единичном и мелкосерийномпроизводстве. 4. Сборно-разборные приспособления /СРП/. Собираются изкомплекта стандартизованных и не стандартизованных деталей самимрабочим на рабочем месте для каждой операции, после чего -разбираются. По мере необходимости нестандартные деталипроектируются и изготовляются для новых деталей. Рекомендуются кприменению в серийном типе производства для групп деталей/унифицированная технология/. 5. Специализированные наладочные приспособления /СШ/. Их такженазывают групповыми или быстропереналаживаемымиприспособлениями. Проектируются на заводе - потребителе дляопределенных групп деталей / унифицированная технология/ вусловиях единичного и серийного производства. 6. Не разборные специальные приспособления /НСП/.Проектируются на заводе - потребителе и применяются только дляодной детале-операции /единичная технология/. Рекомендуются кприменению в массовом и крупносерийном производстве, реже всредне и мелкосерийном, но при отсутствии возможностииспользования приспособлений других систем. Как видно из представленных систем, вытекает правило приоснащении технологической оснастки - от минимума затрат дляподготовки производства к вынужденному максимуму.

Способы достижения заданной точности обработки в приспособлениях различных систем.