ГОСТ 21401- 75 “Калибры гладкие для размеров до 500 мм. Исполнительные размеры”.

Лекция № 5

Контроль размеров гладкими калибрами.

СТ СЭВ 157- 75 “Калибры гладкие для размеров до 500 мм”.

ГОСТ 24853 -81 .”Допуски”.

ГОСТ 21401- 75 “Калибры гладкие для размеров до 500 мм. Исполнительные размеры”.

ГОСТ 17736- 72 – ГОСТ 17740 – 72 “Конструкция и основные размеры калибров – пробок.”

ГОСТ 50285 -92 – ГОСТ 50288-92 “Конструкция и основные размеры калибров – скоб.”

Годность деталей с допусками от 6 до 17 квалитетов в серийном, крупносерийном и массовом производстве часто проверяют предельными калибрами. Этими калибрами проверяют размеры гладких цилиндрических соединений, конусных, резьбовых и шлицевых деталей; высоты, глубины уступов и выступов, расположения поверхностей.

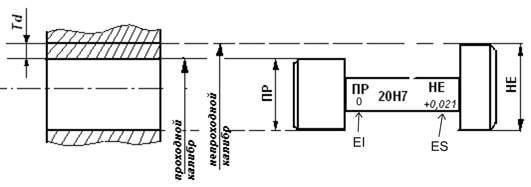

Комплект рабочих калибров для контроля какого-либо размера состоит из проходного калибра – ПРи непроходного НЕ.

ПР – контролирует предельный размер соответствующий максимуму материала детали (проходной предел):

для отверстий – Dmin;

для вала – dmax;

HE – контролирует предельный размер соответствующий минимуму материала детали (непроходной предел):

Для отверстия – Dmax;

Для вала – dmin;

К – контрольный калибр (К- ПР; К-НЕ ).

С помощью предельных калибров определяют не числовое значение параметра, а годность детали.

Деталь считают годной, если проходной калибр под действием собственного веса или усилия, равного ему, проходит по контролируемой поверхности, а непроходной не проходит. В этом случае действительный размер находится между заданными пределами.

Если проходной калибр не проходит, то деталь – исправимый брак;

если непроходной калибр проходит, то это – брак неисправимый.

Новые калибры выдаются рабочим.

Изношенные проходные выдаются ОТК.

Изношенные проходные выдаются ОТК.

Новые непроходные

Для проверки и контроля рабочих калибров могут использоваться:

· контрольные калибры;

· концевые меры длины;

· универсальные измерительные приборы.

Контрольные калибры применяются в крупносерийном и массовом производстве; в мелкосерийном производстве используются контрольные приборы.

Валы и отверстия с допуском 5 квалитета и точнее рекомендуется проверять универсальными средствами измерения, вследствие меньшей погрешности измерений.

Для снижения затрат на калибры повышают их износостойкость: поверхности хромируют (стойкость увеличивается в 3 – 5 раз), изготавливают из твердосплавных материалов (в 50 – 150 раз выше износостойкость и в 25 – 40 по сравнению с хромированными калибрами).

Для контроля валов используют калибры–скобы, регулируемые и нерегулируемые (регулируемые, начиная с 9 квалитета, так как они обладают пониженной точностью).

Следует использовать принцип Тейлора: “проходные калибры должны являться прототипом детали”.

Непроходные калибры обычно имеют малую длину.

Длину калибра увеличивают, чтобы снизить его износ.

Допуски калибров.

По ГОСТ 24853-81 на гладкие калибры установлены следующие допуски на изготовление:

H – допуск на изготовление калибров-пробок;

Hs–для тех же калибров со сферической поверхностью(для размеров Ø>315мм);

H1– допуск на изготовление калибров-скоб;

Hp– допуск на изготовление контрольных калибров-пробок.

Так как трудоемкость изготовления калибров-скоб больше, допуски

– H1 > Hна 50 % (с 8 по 10 квалитеты).

– с 11 квалитета H1 = H.

Z – отклонение середины поля допуска на изготовление проходного калибра-пробки относительно наименьшего предельного размера изделия.