Шліцьові (зубчаті) з’єднання

Конструктивні елементи машин та механізмів

З’єднання деталей машин та механізмів

Для з’єднання різних елементів машин, механізмів та приладів використовують роз’ємні та нероз’ємні з’єднання. Роз’ємні можна неодноразово розбирати і збирати. Нероз’ємні з’єднання можуть бути розібрані лише раз. Причому для цього необхідно зруйнувати частину деталей.

Нероз’ємні з’єднання

До нероз’ємних з’єднань відносять зварні, заклепкові, паяні, клеєні та з’єднання з гарантованим натягом.

Зварні з’єднання

Найпоширенішим серед нероз’ємних з’єднань сьогодні є зварне. Зварювання – технологічний процес з’єднання металевих деталей шляхом місцевого розплаву зони їх дотику. Цей тип з’єднань поширився через свою економічність, технологічність, надійність та ряд інших переваг.

Розрізняють стикові та кутові шви (мал.6.1). Стикові шви використовують для зварювання листів товщиною 5 і більше міліметрів.

Мал.6.1 Зварні шви.

Мал.6.1 Зварні шви.

|

Мал.6.2. З’єднання кутових швів.

Мал.6.2. З’єднання кутових швів.

|

Наплавлений метал має не таку однорідність як з’єднувані деталі. До того ж в швах концентруються напруження.

Кутові шви використовують для з’єднання деталей внахлест або в тавр. При з’єднанні деталей внахлест кутові шви називають фланговими, у випадку, коли вони розташовані паралельно, і лобовими - у випадку, коли вони розташовані перпендикулярно лінії дії сили (Мал.6.2).

Кутові шви застосовують для прикріплення деталей в тавр (Мал.6.3).

Мал.6.3. Таврове з’єднання. Мал.6.3. Таврове з’єднання.

|

Заклепкові з’єднання

Мал. 6.4. Заклепкове з’єднання

Мал. 6.4. Заклепкове з’єднання

|

Заклепкові з’єднання використовують для з’єднання деталей, виготовлених з листового або полосового металу, або з фасонних прокатних профілів. Сьогодні заклепкові з’єднання все рідше використовуються, через широке запровадження зварного способу з’єднання. Та все ж залишаються галузі, де заклепкове з’єднання нічим іншим замінити не вдається.

Мал. 6.5. З’єднання тонколистового матеріалу Мал. 6.5. З’єднання тонколистового матеріалу

|

Основним елементом з’єднання є заклепка. З’єднання утворюється в результаті розклепування циліндричного стержня, вставленого в отвір з’єднуваних деталей. Заклепка – це циліндричний стержень з головкою, який утримує з’єднувані деталі.

Мал. 6.6. Заклепкові шви.

Мал. 6.6. Заклепкові шви.

|

В залежності від форми головки розрізняють заклепки з напівкруглою, потаємною та напівпотаємною головкою (мал.6.4). Для з’єднання тонколистових або неметалевих деталей використовують трубчаті заклепки (мал.6.5).

За призначенням розрізняють: з’єднання, призначені для силових з’єднань, та з’єднання, призначені для з’єднань в резервуарах (герметичні з’єднання).

З’єднання деталей декількома заклепками утворюють заклепковий шов. Розрізняють шви внахлест, стиковий з однією накладкою та стиковий з двома накладками (мал.6.6).

Мал. 6.7.Розташування заклепкових швів. Мал. 6.7.Розташування заклепкових швів.

|

За розташуванням заклепок розрізняють: однорядні та багаторядні шви (мал.6.7).

Під дією зовнішніх навантажень заклепкове з’єднання зазнає радіальних навантажень, внаслідок чого відбувається руйнування заклепки, або деталей, які з’єднані.

З’єднання з натягом

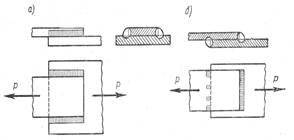

Мал.6.8. З’єднання з натягом Мал.6.8. З’єднання з натягом

|

Такий вид з’єднань використовують для з’єднання важко навантажених та вібраційно навантажених деталей. Нерухомість з’єднання забезпечується силами тертя між охоплюваною та охоплюючою поверхнею під час складання деталей з посадкою та натягом (мал.6.8).

Сила тертя між з’єднуваними деталями виникає внаслідок різниці діаметрів з’єднуваних деталей.

Паяні з’єднання

Під час паяння, деталі з’єднуються розплавленим припоєм. Припой - це спеціальний метал або сплав металів. Цей спосіб можна використати для з’єднання деталей, виготовлених із сталей, чавунів, кольорових металів, сплавів благородних металів, а також сплавів цих металів з неметалевими матеріалами (скло, кварц, гума та ін.).

Паяні з’єднання широко застосовують в радіоапаратурі, приладобудуванні, побутових пристроях.

Серед переваг такого методу з’єднання деталей слід назвати: низьку вартість технологічного процесу, можливість отримання складних виробів з простих для виготовлення частин, можливість з’єднання різнорідних за фізико-механічними характеристиками матеріалів та сплавів. До недоліків даного типу з’єднання слід віднести порівняно невисоку термічну стійкість та невисоку механічну міцність.

Для паяння використовують припої та флюси. Припої поділяють на: легкоплавкі з температурою плавлення до 300°С та тугоплавкі з температурою до 500°С. Найбільш поширеним є легкоплавкий олов’яно-свинцевий припой ПОС.

Для отримання якісних паяних з’єднань, поверхні деталей очищають за допомогою флюсів. Розрізняють хімічно активні та неактивні флюси.

Клеєві з’єднання

В машинобудуванні все ширше використовують клеєві з’єднання. Вони замінюють заклепкові та зварні. Клеєві з’єднання мають ряд переваг: можливість з’єднувати деталі малої товщини та різнорідних матеріалів; забезпечувати герметичність шва та стійкість проти корозії. До недоліків слід віднести низьку теплостійкість, необхідність якісної підготовки поверхні деталей, що з’єднуються.

Клеї виготовляють у вигляді спеціальних розчинів. Номенклатура марок клеїв досить широка і різноманітна. Серед широко відомих найчастіше використовують: епоксидний клей, БФ, 88.

Вибір клею здійснюється в залежності від матеріалів з’єднуваних деталей та робочих температур. Для з’єднання металів та сплавів використовують клеї групи БФ. З’єднання сталі, міді, алюмінію та їх сплавів, пластмас використовують епоксидний клей.

Якість клеєвого з’єднання великою мірою залежить від способу підготовки поверхонь. Для їх очистки застосовують механічну, хімічну або гальванічну технологію. Намащені клем поверхні слід притиснути на певний період часу. Під час склеювання неметалевих матеріалів, досягається рівна міцність матеріалів та клеєвого шва. Але при склеюванні металів така однорідність не досягається, бо шов завжди має меншу міцність за матеріали.

Роз’ємні з’єднання

Конструкція роз’ємних з’єднань дозволяє багаторазово здійснювати складання та розбирання машини чи механізму без руйнування деталей складальних елементів. Це стало причиною широкого використання цих з’єднань. До роз’ємних з’єднань відносять: різьбове, шпонкове, шліцьове, штифтове та клинове. Кожен вид з’єднань має свої переваги та недоліки, що і визначає їх використання.

Різьбові з’єднання

Найпоширенішим серед роз’ємних з’єднань є різьбове. Така популярність спричинена рядом переваг. Серед них слід відмітити: надійність з’єднання, зручність складальних операцій, надійна робота в зоні дії великих осьових зусиль, невисока вартість. Серед недоліків слід відмітити високу концентрацію напружень в зоні з’єднання.

Мал.6.9. Різьбове з’єднання.

Мал.6.9. Різьбове з’єднання.

|

Основним елементом деталей з’єднання є різьба. Різьба - це канавка, прорізана по гвинтовій лінії на поверхні деталі (Мал.6.9).

Надійність різьбового з’єднання залежить від сили тертя, яка діє в елементах з’єднання. За формою профілю розрізняють: трикутні, прямокутні, трапецієвидні, круглі різьби. В трикутній різьбі тертя є найбільшим, тому в різьбових з’єднаннях найчастіше застосовується саме цей тип різьби. В якості основної кріпильної різьби прийнята метрична різьба з кутом 60° у вершині профілю. Основні розміри такої різьби - зовнішній діаметр і крок - стандартизовані і вимірюються у міліметрах.

Якщо різьба утворена однією витою лінією, то її називають однозахідною. Використовуються також і багатозаходні різьби. В залежності від форми тіла, на якій нарізано різьбу, розрізняють циліндричну та конічну різьбу. За напрямом гвинтової лінії розрізняють праву та ліву різьбу. При цьому одна з деталей завжди має внутрішню, а друга зовнішню різьбу.

Мал.6.10. Види різьбових з’єднань.

Мал.6.10. Види різьбових з’єднань.

|

Різьбові з’єднання виконуються за допомогою спеціальних деталей: болт з гайкою (мал.6.10,а), гвинтів (мал.6.10,б) та шпильок з гаками (мал.6.10,в). Відповідно розрізняють болтове, гвинтове та шпилькове з’єднання.

Болтове з’єднання використовується для з’єднання деталей невеликої товщини. Воно складається з трьох деталей: болта, гайки та шайби. Болт - це циліндричний стержень з різьбою, який має головку. На нарізану частину болта накручується гайка. Шайба застосовується для збільшення площі дотику гайки з поверхнею деталі, чим збільшується тертя.

У випадку коли одна з деталей має велику товщину, або за конструктивними характеристиками відсутнє місце для гайки, використовують гвинтове з’єднання. Основними елементами гвинтового з’єднання є гвинт і шайба. Замість гайки в такому з’єднанні в одній із з’єднуваних деталей нарізається різьба, в яку і вкручується гвинт.

Шпилькове з’єднання дозволяє з’єднати між собою дві, три й більше деталей, загальна товщина яких не дозволяє використати стандартизовані болти чи гвинти. Шпилькове з’єднання складається з шпильки та однієї або двох гайки з шайбою. Шпилька - це циліндричний стержень, який не має головки і у якого на двох кінцях нарізана різьба.

У болтовому або шпильковому з’єднаннях між гайкою та деталлю встановлюється шайба. Шайба це кільцева пластинка (мал.6.10 а, в), яка запобігає пошкодженню поверхні деталі рухомою гайкою.

Мал.6.11. Методи запобігання саморокручуванню різьбових з’єднань.

Мал.6.11. Методи запобігання саморокручуванню різьбових з’єднань.

|

Форма гайок, головок болтів та гвинтів, частіше за все шестиграна. У гвинтів з невеликими розмірами головки інколи роблять з шліцем (проріз) під викрутку.

В разі дії на різьбове з’єднання вібраційних навантажень, для запобігання саморозкручування з’єднання, застосовують спеціальні пристрої. До них належать: контргайки (мал.6.11,а), шплінти (мал.6.11,б), пружинні шайби (гровер) (мал.6.11,в).

Мал.6.12. Клемові з’єднання.

Мал.6.12. Клемові з’єднання.

|

Клемові з’єднання

Клемові з’єднання використовують для закріплення деталей на валах, круглих стержнях та колонах. Таке з’єднання здатне передавати обертовий момент та осьове зусилля. Охоплювальна деталь утримується на охоплюваній за рахунок сил тертя, що виникають в наслідок прикладення утримуючих зусиль. (мал.6.12). Використовують два основних способи: із маточиною, яка має розріз (а) та з роз’ємною маточиною (б).

Перевагою клемового з’єднання є можливість осьового розташування деталей, а недоліком – досить великі габаритні розміри.

Шпонкові з’єднання

Мал.6.13. Класифікація шпонкових з’єднань.

Мал.6.13. Класифікація шпонкових з’єднань.

|

Шпонкове з’єднання виконується за допомогою спеціальної деталі – шпонки, яка закладається в спеціально зроблені пази в з’єднуваних деталях. Воно призначене для забезпечення нерухомого з’єднання деталей та передачі обертового моменту.

Серед переваг слід назвати: низьку вартість, надійність конструкції, зручність проведення монтажних робіт. Обмежується використання шпонкового з’єднання наявністю таких недоліків: знижується міцність деталей, в зоні шпонкової канавки концентруються додаткові напруження, а також виникнення складностей забезпечення концентричної посадки деталей.

В залежності від форми шпонки розрізняють (мал..6.13.): клинові врізні (а), призматичні (б), призматична направляюча з кріпленням на валу (в), сегментна (г), кругла (д).

Для виготовлення шпонок використовують сталь.

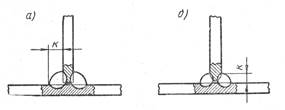

Шліцьові (зубчаті) з’єднання

Мал.6.14. Шліцьові з’єднання. Мал.6.14. Шліцьові з’єднання.

|

Шліцьове з’єднання можна представити як багатошпонкове. Його використовують для передачі обертового моменту. З’єднання забезпечує як рухоме так і нерухоме з’єднання. Основні типи шліцьових з’єднань: прямобічні (а), евольвентні (б), трикутні (в) (мал.6.14).

Шліцьове з’єднання забезпечує більш якісне центрування деталей, та зберігає більшу міцність валів, але виготовлення значно важче.