Каталитический крекинг нефти

Практическое занятие №11. Материальный и тепловой балансы реактора каталитического крекинга.

Методические рекомендации

Варьирование оперативных параметров каталитических процессов (температуры, время контакта, глубина конверсии сырья) весьма заметно влияют на выходные показатели процесса – материальный баланс и качество продуктов.

Контрольные вопросы

1. Как влияет температура на процесс каталитического крекинга?

2. Как влияет время контакта на процесс каталитического крекинга?

3. Как влияет глубина конверсии сырья на процесс каталитического крекинга?

4. Составить материальный и тепловой балансы установки каталитического крекинга.

Назовите современные и перспективные процессы каталитического крекинга.

Каталитический крекинг нефти

Каталитический крекинг является важнейшим процессом в переработке нефти с целью получения бензина. Установка каталитического крекинга предназначена для переработки вакуумного дистиллята с целью получения компонента высокооктанового бензина. Результаты каталитического крекинга определяются в целом такими показателями, как глубина превращения (конверсии) сырья, выход целевых продуктов и их качество. Целевыми продуктами процесса являются бензин и сжиженный газ. Кокс, хотя и фигурирует в материальном балансе процесса (вместе с потерями), но не выводится из установки и полностью сгорает в регенераторе, обеспечивая тепловой баланс реакторного блока.

Управление процессом каталитического крекинга является сложной задачей. Сложность задачи обусловлена следующими проблемами:

-процесс имеет нелинейный характер;

-объект управления является многосвязным с существенными перекрестными связями;

-разница в постоянных времени для различных подсистем значительна

-существует большое количество неизмеряемых возмущений [1,2].

Одним из подходов к анализу и синтезу системы управления каталитическим крекингом является управление с использованием прогнозирующих моделей [4,5].

В работе рассмотрены вопросы синтеза математической модели процесса каталитического крекинга с использованием прогнозирующих моделей.

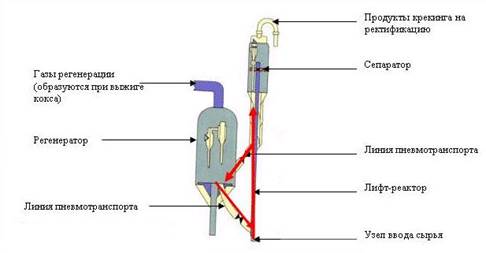

Установка каталитического крекинга состоит из двух основных частей: из реактора и регенератора (рис.1). Центральной частью установки каталитического крекинга является реактор, функционирующий следующим образом: сырье проходит через нагреватель, смешивается с катализатором и поступает в вертикальную трубу (райзер), ведущую в нижнюю часть большого сосуда (отстойная часть реактора). Время пребывания сырья в реакторе — несколько секунд, реакция протекает мгновенно. Основной задачей реактора является отделение углеводородов от катализатора. Это происходит в отстойной зоне реактора. Паровая фаза (прореагировавшее сырье) поднимается вверх и проходя через циклоны направляется в ректификационную колонну для дальнейшей очистки и обработки. Твердая фаза (закоксованный катализатор) за счет разности статических напоров катализатора в реакторе и регенераторе самотеком по наклонной транспортной линии поступает в регенератор.

Часть углеводородов, которая во время крекинга превращается в кокс, оседает в виде отложений на катализаторе. Когда поверхность катализатора покрывается отложениями, катализатор становится неактивным (отработанным). Чтобы удалить эти углеродные отложения, отработанный катализатор подают в регенератор, где его смешивают с горячим воздухом. В результате происходит окисление кокса. Процесс, протекающий в регенераторе, называют выжигом кокса.

Восстановленный катализатор выходит из нижней части регенератора. Его можно снова смешать с сырьем и направить в реактор. Таким образом, катализатор находится в непрерывном движении, проходя по циклу крекинг—регенерация.

Рис. 1. -Установка каталитического крекинга