СБОРКА И МОНТАЖ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ

Организация сборочно-монтажных работ. Основу монтажно-сборочных работ составляют процессы формирования электрических и механических соединений.

Сборка представляет собой совокупность технологических операций механического соединения деталей и электро/радиоэлементов (ЭРЭ) в изделии или его части, выполняемых в определенной последовательности для обеспечения заданного их расположения и взаимодействия в соответствии с конструкторскими документами. Выбор последовательности операций сборочного процесса зависит от конструкции изделия и организации процесса сборки.

Монтажом называется ТП электрического соединения ЭРЭ изделия в соответствии с принципиальной электрической или электромонтажной схемой. Монтаж производится с помощью печатных или проводных плат, одиночных проводников, жгутов и кабелей.

В соответствии с последовательностью технологических операций процесс сборки (монтажа) делится на сборку (монтаж) отдельных сборочных единиц (плат, блоков, панелей, рам, стоек) и общую сборку (монтаж) изделия. Организационно он может быть стационарным или подвижным, с концентрацией или дифференциацией операций. Стационарной называется сборка, при которой собираемый объект неподвижен, а к нему подаются необходимые сборочные элементы. Подвижная сборка характеризуется тем, что сборочная единица перемещается по конвейеру вдоль рабочих мест, за каждым из которых закреплена определенная часть работы. Перемещение объекта сборки может быть свободным по мере выполнения закрепленной операции или принудительным в соответствии с ритмом процесса.

Сборка по принципу концентрации операций заключается в том, что на одном рабочем месте производится весь комплекс работ по изготовлению изделия или его части. При этом повышается точность сборки, упрощается процесс нормирования. Однако большая длительность цикла сборки, трудоемкость механизации сложных сборочно-монтажных операций определяют применение такой формы в условиях единичного и мелкосерийного производства.

Дифференцированная сборка предполагает расчленение сборочно-монтажных работ на ряд последовательных простых операций. Это позволяет механизировать и автоматизировать работы, использовать рабочих низкой квалификации. Сборка по принципу дифференциации операций эффективна в условиях серийного и массового производства. Однако чрезмерное дробление операций приводит к возрастанию времени на транспортировку, увеличению производственных площадей, повышению утомляемости рабочих при выполнении однообразных действий. В каждом конкретном случае должна быть определена технико-экономическая целесообразность степени дифференциации сборочных и монтажных работ.

К монтажно-сборочным процессам предъявляются требования высокой производительности, точности и надежности. На повышение производительности труда существенное влияние оказывают не только степень детализации процесса и специализации рабочих мест, уровень механизации и автоматизации, но и такие организационные принципы, как параллельность, прямоточность, непрерывность, пропорциональность и ритмичность.

Параллельность сборки - это одновременное выполнение сборки нескольких частей изделия или изделий в целом, что сокращает производственный цикл. Наибольшими возможностями с технологической точки зрения обладают два вида обеспечения параллельности процессов: 1) изготовление и сборка на многопредметных поточных линиях одновременно нескольких изделий; 2) совмещение на автоматизированных поточных линиях изготовления деталей с их сборкой.

Прямоточность процесса – это кратчайший путь прохождения изделия по всем фазам и операциям от запуска исходных материалов и комплектующих до выхода готового изделия. Любые отклонения от прямоточности усложняют процесс сборки, удлиняют цикл изготовления радиоаппаратуры. Принцип прямоточности должен соблюдаться во всех подразделениях предприятия и сочетаться с принципом непрерывности.

Непрерывность ТП сборки предусматривает сокращение или полное устранение меж- или внутриоперационных перерывов. Достигается непрерывность рациональным выбором техпроцессов, соединением операций изготовления деталей с их сборкой, включением в поток операций контроля и регулировки.

Под принципом пропорциональности понимается пропорциональная производительность в единицу времени на каждом рабочем месте, линии, участке, цехе. Это приводит к полному использованию имеющегося оборудования, производственных площадей и равномерному выпуску изделий. Улучшает пропорциональность рациональное деление конструкции на сборочные единицы и унифицированность ее элементов.

Принцип ритмичности предполагает выпуск в равные промежутки времени одинаковых или возрастающих количеств продукции. Ритмичность при сборке повышается за счет использования типовых и групповых процессов, их унификации и предварительной синхронизации операций.

Проектирование техпроцессов сборки и монтажа РЭА начинается с изучения на всех производственных уровнях исходных данных, к которым относятся: краткое описание функционального назначения изделия, технические условия и требования, комплект конструкторской документации, программа и плановые сроки выпуска, руководящий технический, нормативный и справочный материал. К этим данным добавляются условия, в которых предполагается изготавливать изделия: новое или действующее предприятие, имеющееся на нем оборудование и возможности приобретения нового, кооперирование с другими предприятиями, обеспечение материалами и комплектующими изделиями. В результате проведенного анализа разрабатывается план технологической подготовки и запуска изделия в производство.

В разработку ТП сборки и монтажа входит следующий комплекс взаимосвязанных работ:

1. Выбор возможного типового или группового ТП и (при необходимости) его доработка.

2. Составление маршрута ТП общей сборки и установление технологических требований к входящим сборочным единицам.

3. Составление маршрутов ТП сборки блоков (сборочных единиц) и установление технологических требований к входящим в них сборочным единицам и деталям.

4. Определение необходимого технологического оборудования, оснастки, средств механизации и автоматизации.

5. Разбивка ТП на элементы.

6. Расчет и назначение технологических режимов, техническое нормирование работ и определение квалификации рабочих.

7. Разработка ТП и выбор средств контроля, настройки и регулирования.

8. Выдача технического задания на проектирование и изготовление специальной технологической оснастки.

9. Расчет и проектирование поточной линии, участка серийной сборки или гибкой производственной системы, составление планировок и разработка операций перемещения изделий и отходов производства.

10. Выбор и назначение внутрицеховых подъемно-транспортных средств, организация комплектовочной площадки.

11. Оформление технологической документации на процесс и ее утверждение.

12. Выпуск опытной партии.

13. Корректировка документации по результатам испытаний опытной партии.

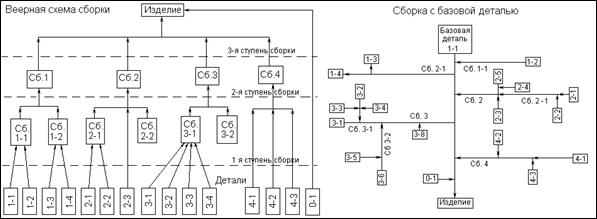

Разработка технологического маршрута сборки и монтажа РЭА начинается с расчленения изделия на сборочные элементы путем построения схем сборки. Элементами сборочно-монтажного производства являются детали и сборочные единицы различной степени сложности. Построение схем позволяет установить последовательность сборки, взаимную связь между элементами и наглядно представить Проект ТП. Сначала составляется схема сборочного состава всего изделия, а затем ее дополняют развернутыми схемами отдельных сборочных единиц. Расчленение изделия на элементы производится независимо от программы его выпуска и характера ТП сборки. Схема сборочного состава служит основой для разработки технологической схемы сборки, в которой формируется структура операций сборки, устанавливается их оптимальная последовательность, вносятся указания по особенностям выполнения операций.

На практике применяют два типа схем сборки: «веерный» и с базовой деталью (рис. 3). Сборочные элементы на схемах сборки представляют прямоугольниками, в которых указывают их название, номер по классификатору, позиционное обозначение и количество. Более трудоемкой, но наглядной и отражающей временную последовательность процесса сборки является схема с базовой деталью. За базовую принимается шасси, панель, плата или другая деталь, с которой начинается сборка.

Рис. 3.

Состав операций сборки определяют исходя из оптимальной дифференциации монтажно-сборочного производства. При непоточном производстве целесообразными технологическими границами дифференциации являются:

· однородность выполняемых работ;

· получение в результате выполнения операции законченной системы поверхностей деталей или законченного сборочного элемента;

· независимость сборки, хранения и транспортирования от других сборочных единиц;

· возможность использования простого (универсального) или переналаживаемого технологического оснащения;

· обеспечение минимального удельного веса вспомогательного времени в операции;

· установившиеся на данном производстве типовые и групповые операции.

В поточном производстве необходимый уровень дифференциации операций в основном определяется ритмом сборки.

Оптимальная последовательность технологических операций зависит от их содержания, используемого оборудования и экономической эффективности. В первую очередь выполняются неподвижные соединения, требующие значительных механических усилий. На заключительных этапах собираются подвижные части изделий, разъемные соединения, устанавливаются детали, заменяемые в процессе настройки.

Разработанная схема сборки позволяет проанализировать ТП с учетом технико-экономических показателей и выбрать оптимальный как с технической, так и с организационной точек зрения.

Типовые и групповые процессы сборки и монтажа. Необходимость освоения в короткие сроки новых изделий в совокупности с высокими требованиями к качеству и технико-экономическим показателям работы предприятий требуют постоянного совершенствования технологической подготовки монтажно-сборочного производства. Основным направлением такого совершенствования является унификация ТП в совокупности с унификацией собираемых элементов конструкции. Различают два вида унификации ТП: типизацию и групповые методы сборки и монтажа.

Типовым ТП называется схематичный процесс сборки и монтажа изделий одной классификационной группы, включающий основные элементы конкретного процесса: способ установки базовой детали и ориентации остальных, последовательность операций, типы технологического оснащения, режимы работы, приближенную трудоемкость для заданного выпуска изделий. По типовому процессу легко составляется конкретный процесс сборки изделия и при соответствующей его подготовке эти функции передаются ЭВМ.

Предпосылкой типизации является классификация деталей, сборочных единиц и блоков по признакам конструктивной (размеры, общее число точек соединения, схема базирования и др.) и технологической (маршрут сборки, содержание переходов, оснащение) общности. При типизации приняты четыре классификационные ступени: класс, вид, подвид, тип.

Классом называется классификационная группа сборочных единиц, имеющих общий вид сборочного соединения, например: свинчивание, пайка, сварка, склеивание и др.

Вид - это совокупность сборочных единиц, характеризующаяся степенью механизации сборочного процесса: сборка ручная, с применением механизированного инструмента, автоматизированная. Виды разделяют на подвиды, отличающиеся друг от друга конструктивными элементами, например клеевое соединение в нахлестку, с накладками, стыковое, угловое и др. Типы объединяют сборочные единицы, которые имеют одинаковые условия сборки, расположение и число точек крепления.

Рис. 4.

Рис. 4.

|

По комплексности методы типизации ТП разбивают на три группы: простые (одной операции), условно простые (одного ТП) и комплексные. К первой группе относят методы непосредственной типизации без предварительной унификации собираемых элементов, основанные на общности технологического оснащения. Вторая группа объединяет методы типизации, связанные со способами соединения ЭРЭ и деталей, с использованием общих технологических решений для различных классов, собираемых элементов, построения различных технологических маршрутов из набора нормализованных операций. К третьей группе относят методы, использующие нормализацию элементов производственного процесса с дополнительной нормализацией ЭРЭ и деталей (рис. 4).

Разработка ТП сборки и монтажа нового изделия при типизации состоит в поиске того классификационного типа, к которому это изделие можно отнести, и выборе необходимого числа типовых операций из имеющегося состава. При этом может возникнуть необходимость в разработке оригинальных операций, отсутствующих в типовом ТП, которые пополнят банк имеющихся технологических решений.

Групповые методы сборки и монтажа также разрабатываются для определенной совокупности сборочных единиц, имеющих одинаковые условия сборки и характеризующихся общностью применяемых средств механизации и автоматизации. При классификации сборочных единиц в группы учитываются габаритные размеры базовой детали и остальных элементов, подлежащих сборке и монтажу, виды соединений, требуемая точность, технология осуществления этих соединений, характеристика оборудования, оснастки и контрольной аппаратуры. Классификация завершается разбивкой сборочных единиц на следующие группы:

· с начинающимся и заканчивающимся циклом сборки на одном оборудовании;

· с незаконченным циклом сборки, когда часть деталей и ЭРЭ собирается на одной групповой операции, а на остальных операциях детали и ЭРЭ входят в другие группы или их сборка выполняется по единичному процессу;

· с одним общим групповым технологическим маршрутом, состоящим из набора групповых технологических операций, на каждом из которых используются групповые приспособления и наладки, позволяющие после небольшой перестройки производить сборку и монтаж очередной партии изделий.

Разработка группового ТП сводится к проектированию групповой технологической оснастки, созданию наладок для каждого изделия, входящего в классификационную группу, и установлению оптимальной последовательности запуска партий на сборку. Групповые методы сборки и монтажа наиболее эффективны в условиях единичного и мелкосерийного производства. Они позволяют сократить число разрабатываемых процессов, сконцентрировать технологически однородные работы и применить групповые поточные многопредметные линии сборки.