Особенности клетей “кварто” традиционных конструкций

Основой оборудования широкополосных станов холодной прокатки (ШСХП) являются рабочие клети «кварто» с опорными валками большого диаметра (Dоп =1300 —1500 мм), рабочими валками меньшего диаметра (Dр =200 - 600 мм) и массивными станинами закрытого типа, отличающимися большой жесткостью. На рисунке 1.1 схематично представлена упрощенная

|

схема клети «кварто». Бочки рабочих валков 1 контактируют с бочками опорных валков 2, воспринимающими усилие прокатки, возникающее в контакте рабочих валков 1 с полосой 3. Реактивные силы, уравновешивающие усилие про- катки, возникают между подушками 4 верхнего опорного валка 2 и нажимным устройством 5, а также между подушками 6 нижнего опорного валка 2 и механизмом их установки 7. В

результате подшипники и шейки опорных валков воспринимают эти реактивные силы, а шейки рабочих валков оказываются разгруженными от вертикальных сил, вызванных усилием прокатки, и воспринимают, по преимуществу, горизонтальные силы, в частности — силы натяжения полосы, которые на 2 порядка меньше усилий‚ прокатки и уравновешиваются горизонтальными реактивными силами, возникающими в контакте подушек с вертикальными опорными плоскостями 8 отверстий (окон) в станинах 9.

Описанная схема взаимодействия элементов валкового узла и станин обеспечивает клетям «кварто» принципиальные преимущества перед двухвалковыми клетями: с одной стороны — высокую жесткость в вертикальной плоскости, создаваемую массивными опорными валками, что позволяет прокатывать полосы с минимальными допусками по толщине, профилю и форме, с другой стороны — возможность выкатывать полосы минимальной толщины (до 0,1 мм) благодаря применению рабочих валков с малым диаметром бочки.

Вертикальный прогиб рабочих валков, не зависимый от опорных, в клети «кварто» отсутствует. Это и обеспечивает высокую точность прокатки в клетях данного типа, причем при уменьшении диаметра бочки рабочих валков колебания толщины полосы имеют тенденцию к уменьшению, поскольку доля упругого сплющивания бочек рабочих валков в суммарной деформации валкового узла уменьшается.

Конструкция клетей «кварто», используемых для холодной прокатки, имеет ряд особенностей, которые должны учитываться при их расчете и эксплуатации.

Первая особенность относится к важнейшему параметру валков — твердости бочки. Рабочие и опорные валки этих клетей принадлежат к разным группам твердости. Рабочие валки имеют бочку с особо твердым поверхностным слоем (твердость по шкале Шора HSh (D) = 90-105ед), характеризуемым минимальным износом и незначительными упругими деформациями, без чего невозможна точная прокатка тонких и тончайших полос.

Опорные валки имеют бочку с твердым поверхностным слоем (60 ÷80 HSh (D) и более мягкой и вязкой сердцевиной, что обеспечивает им повышенное сопротивление упругому изгибу, хотя и меньшую износостойкость.

Вторая особенность клети «кварто» — малая жесткость валкового узла в горизонтальной плоскости, поскольку в этой плоскости бочка рабочего валка не имеет опоры.

В результате даже небольшие зазоры между подшипниками, подушками и окнами станин, вызванные допусками подвижных посадок и износом, приводят к горизонтальным смещениям вертикальной осевой плоскости рабочих валков относительно опорных, т.е. рабочие валки оказывается в неустойчивом положении, а их оси могут перекашиваться. Это приводит к негативным последствиям для работы клети «кварто»: в валковом узле возникают повышенные вибрации, осевые усилия, а размер межвалкового зазора подвергается непрогнозируемым колебаниям, что снижает точность прокатки.

Для устранения этих негативных явлений в валковом узле уже на стадии

|

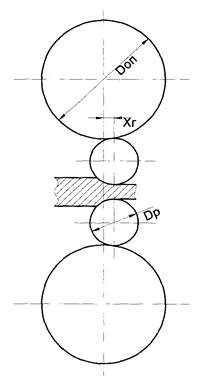

конструирования предусматривают горизонтальное смещение вертикальных осевых плоскостей опорных и рабочих валков относительно друг друга (рис. 1.2), величину которого Хг необходимо учитывать в энергосиловом расчете. Указанное смещение обеспечивают смещением отверстий в подушках рабочих валков под установку подшипников и регулировочными прокладками между подушками и опорными поверхностями. Сама по себе схема «кварто» еще не гарантирует получения холоднокатаных

полос высокой точности. Жесткие допуски на продольную и поперечную разнотолщинность, а также на неплоскостность могут быть обеспечены только наличием в этих клетях эффективных средств настройки, управления и контроля.

Поэтому непрерывные станы холодной прокатки с самого начала их создания оснащали системами и средствами регулирования толщины, профиля и формы полос.

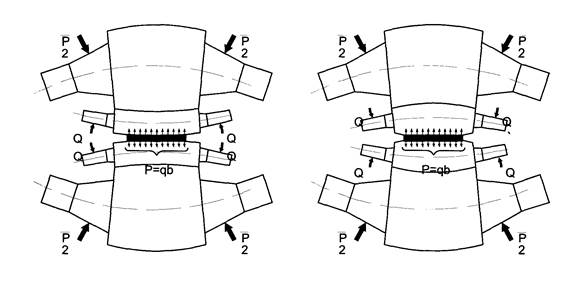

Третья особенность клети «кварто» — соотношение диаметров бочки опорных и рабочих валков Dоп/Dр— 2,5 ÷ 3,5 и оснащенность системами автоматического регулирования толщины и формы полос (САРПФ), исполнительными механизмами которых служат гидравлические цилиндры изгиба рабочих валков (сокращенно «гидроизгиб»). Сущность воздействия гидроизгиба на очаг деформации схематически показана на рисунке 1.3.

Рис. 1.3 - Схемы гидравлического изгиба рабочих валков: а - противоизгиб; б - дополнительный изгиб; P - усилие прокатки; b - ширина полосы; q - погонное усилие прокатки (на единицу ширины полосы); Q - усилие гидроизгиба

В схеме «а», называемой «противоизгиб», края бочки рабочих валков отгибаются от полосы, что способствует уменьшению обжатий и вытяжек участков у боковых кромок полосы и устранению дефекта «волнистость».

В схеме «b», называемой «дополнительный изгиб», происходит противоположное схеме «а» воздействие на полосу, способствующее уменьшению обжатий в среднем по ширине участке полосы и устранению дефекта «коробоватость».

Основное преимущество гидроизгиба по сравнению с тепловым воздействием секционного охлаждения валков — в его быстродействии, однако при большой длине бочки гидроизгиб достаточно эффективен при исправлении волнистости, но значительно менее эффективен при устранении коробоватости, т.к. усилие гидроизгиба, не превышающее 0,15 — 0,20 от величины усилия прокатки Р, слабо воздействует на упругие деформации средней части по длине бочки рабочих валков.

В большинстве современных станов используют комбинированную схему гидроизгиба, сочетающую цилиндры противоизгиба и дополнительного изгиба рабочих валков т.к. опыт работы станов показал, что наибольший эффект достигается при их совместном использовании в процессе прокатки.

Четвертая особенность клети «кварто» — применение в системах охлаждения валков З2х секционные коллекторы, а также появились новые средства воздействия на профиль и форму полосы, основанные на встречной осевой сдвижке рабочих валков, в сочетании со специальной профилировкой их бочки. Широкое распространение среди этих средств получила система CVC (Continuously Variable Grown — непрерывно изменяемая кривизна).

|

Сущность работы клети, оснащенной валками с системой СУС поясняет рисунок 1.4. Профилировка бочек рабочих валков выполняется S-образной (близкой к синусоидальной) таким образом, чтобы в исходном положении «а» (без осевого смещения) межвалковый зазор был

одинаковым по ширине прокатываемой полосы.

Такая схема соответствует работе обычной клети с цилиндрической профилировкой валков (выпуклость D = Dо — DL = 0, где Dо и DL — диаметры в середине и у торцов).

Рабочие валки оснащены механизмом встречного осевого перемещения, которое изменяет геометрию межвалкового зазора, оказывая такое же действие на прокатываемую полосу, как применение в обычной клети валков с выпуклой (положение «b») или вогнутой (положение «с») профилировками.

Таким образом, система СVС представляет собой не только эффективный механизм управления профилем и формой полосы, но и обеспечивает значительное сокращение оборотного парка рабочих валков за счет увеличения межперевалочного периода (или так называемых «монтажных партий» — количества металла, прокатываемого в одной паре валков между перевалками).

Пятая особенность клети «кварто» — работа пары валков происходитпо принципу фрикционной передачи.[1;2]

Рисунок 1.1 – Упрощенная схема клети “кварто”

Рисунок 1.1 – Упрощенная схема клети “кварто”

Рисунок 1.2 – Расположение рабочих валков со смещением относительно опорных

Рисунок 1.2 – Расположение рабочих валков со смещением относительно опорных

Рисунок 1.4 - Схема работы клети, оснащенной валками с системой CVC

Рисунок 1.4 - Схема работы клети, оснащенной валками с системой CVC