Штамповка на КГШП. Штамповка осаживанием в открытых штампах.

На Кривошипном горячештамповочном прессе штампуются поковки сложной конфигурации массой до 100 кг. Условие деформирования отличается от условия деформирования на молотах. Это объясняется различной скоростью деформирования, которая на молотах составляет 5-8 м/с, а на прессах 0.5 – 0.6 м/с, поэтому и процесс заполнения полости штампа металлом на прессах происходит менее интенсивно, чем на молотах. На молотах полость ручья заполняется металлом за несколько ударов, а на прессе – за один ход ползуна. Это требует более тщательного фасонирования заготовки при штамповке сложных поковок.

Точность штамповки на КГШП выше, чем на молоте, что объясняется отсутствием ударной нагрузки, точным направление половин штампа за счет наличия направляющих элементов, а также фиксированным положением верхней части штампа в нижней мертвой точке и жесткой конструкцией станины. Наличие у прессов выталкивателей позволяет:

уменьшить штамповочные уклоны;

применять закрытую штамповку;

применять штамповку выдавливанием.

При штамповке на КГШП в открытых штампах в нижней мертвой точке они не соприкасаются между собой и между ними существует зазор. В связи с этим нет зеркала штампа, а зазор выполняют за счет толщины облойной канавки.

Так как величина хода пресса постоянна, а его нижнее положение фиксировано, то за один ход можно достичь лишь определенной степени деформации. Это условие затруняет выполнение процесса подкатки и протяжки, так как для их осуществления необходимо соответствующее количество ручьев: если на молоте в подкатном ручье заготовка обрабатывается за 6-8 ударов с кантовкой заготовки, то на КГШП необходимо соответствующее количество ручьев (6-8). Поэтому подкатные и протяжные ручьи на прессах не применяются, а при штамповке сложных поковок применяют фасонированные заготовки, перераспределение металла в которых выполнено на другом оборудовании – ковочных вальцах, ГКМ (горизонтально-ковочных машинах), молотах.

Процесс заполнения ручья и образования облоя на прессе происходит за один ход, облой при этом не успевает остыть, а следовательно не позволяет образовать по периметру ручья должного сопротивления вытеканию металла в облой. В результате может наблюдаться значительный выход металла в облой при недозаполненной полости ручья. Это требует более тщательного фасонирования заготовки, обеспечивающего заполнение окончательного ручья преимущественно осаживанием, а не выдавливанием.

Неударный характер работы пресса приводит к ухудшению возможности удаления окалины с заготовки при штамповке, а также способствует заштамповке окалины в поверхность поковки. Усугубляется это еще и тем, что штамповка заготовки происходит за один ход пресса, поэтому для улучшения качества поверхности штампуемых поковок необходимо применять малоокислительный нагрев.

КГШП получили распространение в крупносерийном и массовом

производстве поковок сложной формы массой до нескольких сот килограммов.

По сравнению со штамповкой на молотах они имеют ряд преимуществ:

— поковки имеют более высокую точность, особенно по высоте;

— припуски на обработку резанием на 20—30% и штамповочные уклоны

в 2—3 раза меньше, так как существуют верхний и нижний выталкиватели, и

как следствие — увеличение коэффициента использования металла;

— производительность при штамповке на КГШП повышается в среднем

в 1,4 раза, а при штамповке поковок шестерен — в 2 раза;

— процесс штамповки полностью автоматизируется;

— КПД прессов выше, чем у молотов в 4 раза;

— КГШП более надежны, а работа на них более простая.

К числу недостатков КГШП относятся:

— меньшая универсальность в работе по сравнению с молотом;

— необходимость очистки заготовок от окалины перед штамповкой, так

как деформация происходит за один ход пресса и вся окалина может

заштамповываться в поверхность поковки, что приводит к вмятинам на

поверхности;

— ввиду худшего заполнения полостей при штамповке на КГШП

требуется большее количество ручьев по сравнению с молотовыми штампами;

— штампы КГШП более сложные, регулировка их трудоемкая;

— стоимость КГШП в 3—4 раза выше, чем стоимость эквивалентного по

мощности молота.

Штамповка в открытых штампах наиболее распространена и

производится на различных машинах: молотах, КГШП, гидравлических

прессах, винтовых прессах и т. д. Она характеризуется тем, что штамп в прессе

деформирования остается открытым (рис. 3.1, а). Зазор между подвижной и

неподвижной частями штампа является переменным, в него затекает

(выдавливается) металл при деформировании, образуя заусенец. Основное

назначение этого заусенца — компенсация колебаний исходных заготовок по

массе. Этот тип штампа можно применять для деталей любой конфигурации.

Однако наличие заусенца увеличивает расход металла, а для обрезки заусенца

необходимо применение специальных обрезных прессов и штампов.

Штамповка в открытых штампах (штамповка с облоем). Этот способ штамповки характеризуется образованием облоя, выполняющего некоторые технологические функции. Типичными машинами-орудиями для этого способа штамповки являются молоты и прессы.

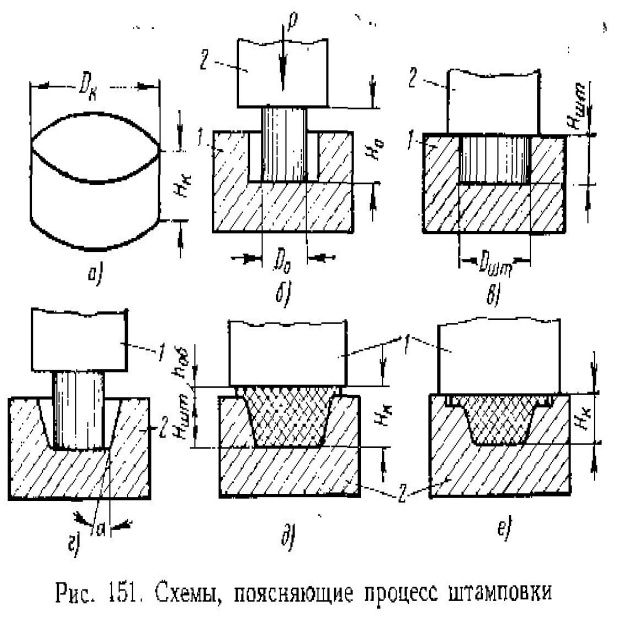

Сущность данного процесса легко уяснить на примере штамповки (рис. 151) цилиндра высотой Нк и диаметром Dк (рис. 151, а). В простейшем случае (рис. 151,б) цилиндрическая полость штампа выполнена в одной части штампа вторая часть штампа представляет собой плоский боек 2. Если объем заготовки  равен объему полости штампа

равен объему полости штампа  , то схематично штамповку поковки элементарной формы можно представить по рис. 151, в. Здесь при извлечении поковки могли бы возникнуть трудности из-за необходимости преодолевать силы трения. Удаление поковки из штампа облегчается, если боковые стенки полости сделаны с уклоном (рис. 151, г), а поковка с напусками, но это связано с искажением формы поковки (усеченный конус вместо цилиндра), а также увеличением объема поковки к заготовки. Изготовление цилиндрической детали из конической, поковки приводит к дополнительным отходам металла в стружку.

, то схематично штамповку поковки элементарной формы можно представить по рис. 151, в. Здесь при извлечении поковки могли бы возникнуть трудности из-за необходимости преодолевать силы трения. Удаление поковки из штампа облегчается, если боковые стенки полости сделаны с уклоном (рис. 151, г), а поковка с напусками, но это связано с искажением формы поковки (усеченный конус вместо цилиндра), а также увеличением объема поковки к заготовки. Изготовление цилиндрической детали из конической, поковки приводит к дополнительным отходам металла в стружку.

При штамповке по такой схеме наиболее трудно заполняются нижние углы полости штампа; прежде чем металл заполнит эти

углы, он вытекает между частями I и 2 штампов в виде облоя толщиной hоб (рис, 151, д). Когда расстояние между частями штампов достигает некоторой величины, облой закрывает выход металла из ручья и он вынужден заполнить углы полости штампа. При таком процессе штамповки необходимо в заготовке иметь некоторый объем металла на образование облоя. Разность объемов поступающей из печи заготовки и поковки представляет собой объем отходов, В простейшем примере это объем металла, образующего облой:

(60)

(60)

Облой подлежит удалению (обрезке) в специальных (обрезных) штампах. Недостатком рассматриваемого способа штамповки является значительный отход металла в облой, а также в напуски из-за наличия уклонов  боковых стенок ручья. Кроме того, при схеме штамповки, показанной на рис. 151, па машинах со свободным перемещением рабочих органов (например, при использовании молотов и гидравлических прессов) нельзя гарантировать точности размера Нк. В связи с этим применяют штамп по схеме, данной на рис. 151, е. При этом на машинах со свободным ходом штамповку осуществляют до соприкосновения частей штампа между собой; высота поковок Нк и их объем

боковых стенок ручья. Кроме того, при схеме штамповки, показанной на рис. 151, па машинах со свободным перемещением рабочих органов (например, при использовании молотов и гидравлических прессов) нельзя гарантировать точности размера Нк. В связи с этим применяют штамп по схеме, данной на рис. 151, е. При этом на машинах со свободным ходом штамповку осуществляют до соприкосновения частей штампа между собой; высота поковок Нк и их объем  будут иметь заданные величины, даже если объем различных заготовок неодинаков из-за наличия допусков на прокатку и резку. Колебание объемов различных заготовок приводит к неодинаковому объему облоя и примерно к одинаковым по объему поковкам. Это позволяет использовать для разделки прутков на заготовки производительный, но не обеспечивающий высокой точности способ — резку на ножницах.

будут иметь заданные величины, даже если объем различных заготовок неодинаков из-за наличия допусков на прокатку и резку. Колебание объемов различных заготовок приводит к неодинаковому объему облоя и примерно к одинаковым по объему поковкам. Это позволяет использовать для разделки прутков на заготовки производительный, но не обеспечивающий высокой точности способ — резку на ножницах.

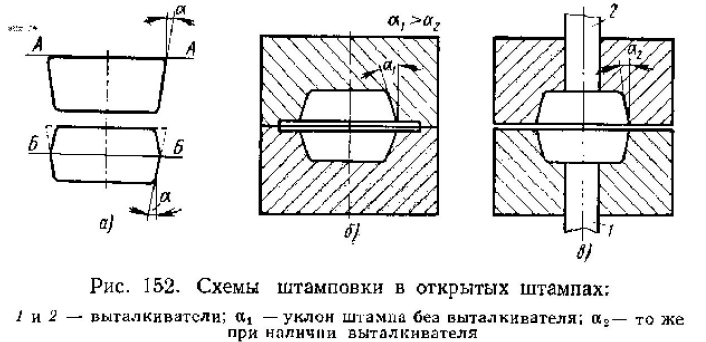

Для сокращения отходов металла в наличием штамповочных уклонов (рис. 152), плоскость разъема штампа А А (рис. 152, а) смещают к средней плоскости Б Б поковки которая приобретает форму двух усеченных конусов, соченных по большим основаниям. При этом штамп изготовляют поЯсхеме показанной на рис. 152, б, которая характерна для откоытах штампов. Для уменьшения уклонов применяют штампы с выталкивателями 1 и 2 поковок из полости (рис, 152, в). Открытые штампы с выталкивателями применяют, например, на кривошипных прессах.

При штамповке в открытых штампах вытекание некоторого объема металла за пределы полости, сопровождающиеся образованием облоя, который затем удаляется, обеспечивает одинаковый в определенных пределах объем поковок, получаемых из различных по объему заготовок. Однако основное технологическое назначение облоя состоит в обеспечении заполнения углов (полости) штампа металлом.

Штамповкав открытых штампах характеризуется следующими основными признаками:

1.Объем металла, находящегосяв ручье,в процессе штамповки непостоянен; при штамповке предусматривается вытеснение части металла в виде облоя, который обеспечивает заполнение углов полости штампа, этот металл поступает в отход.

2.Направление вытеснения металла в облойную гдель (поперечное) перпендикулярно направлению движения штампа; толщина облоя в процессе штамповки уменьшается.

3.По месту обрезки облоя волокна металла у поковки оказываются перерезанными.

4.Из заготовок с размерами низкой точности получаются поковки с размерами более высокой точности за счет различного для каждой заготовки объема металла* вытесняемогов облой.