Порядок эксплуатации тепловоза

Трогание тепловоза с места, управление и контроль параметров силовой установки. До начала работы дизеля под нагрузкой удостоверьтесь, что температура воды и масла не ниже +40° С; закройте вентиль 86 слива несгоревшего топлива из выпускных коллекторов.

Перед выходом тепловоза под поезд:

а) проверьте действие песочниц;

б) удостоверьтесь в том, что краны тормозной системы находятся в рабочем положении;

в) включите радиостанцию и локомотивную сигнализацию;

г) проверьте правильность работы автоматического и вспомогательного тормозов согласно Инструкции по эксплуатации тормозов подвижного состава железных дорог ЦВ - ЦТ - ЦНИИ19;

д) удостоверьтесь в том, что выключатели всех тяговых электродвигателей включены.

Перед троганием тепловоза с места (дизель работает на нулевой позиции контроллера) дайте предупредительный сигнал, включите тумблер «Управление тепловозом», поставьте реверсивную рукоятку в положение, соответствующее направлению движения, и переведите контроллер в рабочее положение. Подъезжая к составу, за 50-100 м приведите в действие песочницы.

Трогание поезда с места производите плавно, не допуская боксования колес тепловоза. Если тепловоз с составом не трогается при первых позициях контроллера, возвратите контроллер в нулевое положение, дайте обратный ход («сожмите» поезд) и снова повторите трогание поезда, подавая песок под колеса и постепенно переводя контроллер на более высокие позиции. Время, в течение которого двигатели могут находиться под нагрузкой, если тепловоз не трогается с места, не должно превышать 10 с. Максимально допустимый ток генератора при трогании и разгоне не должен превышать 6000 А.

При выходе из строя нормального режима возбуждения перейдите на аварийный режим. Не отключайте более одного тягового двигателя на секции, длительная сила тока при этом должна быть не более 3500 А.

Запрещается:

а) переводить реверсивную рукоятку контроллера на обратный ход до полной остановки тепловоза;

Внимание!

При появлении даже незначительного давления в картере вместо разрежения немедленно остановите дизель.

б) работа дизеля на холостом ходу (на нулевом положении контроллера) свыше одного часа, при этом температура воды и масла должна быть не менее +50° С;

в) переключать рукоятку режима возбуждения АР в тяговом режиме;

г) эксплуатировать длительно тепловоз на аварийном режиме;

д) прекращать подачу охлаждающего воздуха в тяговые электродвигатели при движении тепловоза со скоростью более 60 км/ч (только для электродвигателей со щетками ЭГ-2А).

В пути следования постоянно контролируйте параметры, указанные в табл. 20.

До выяснения и устранения причины появления давления в картере эксплуатация дизеля не допускается. Если во время движения с поездом при 15-м положении контроллера величина разрежения в картере уменьшится на 20 мм вод. ст. и более (например, с 50 до 30 мм вод. ст.) по прибытии в депо остановите дизель для выяснения и устранения причины снижения разрежения в картере. При увеличении разрежения в картере выше 60 мм вод. ст. по прибытии в депо обязательно устраните неисправность.

При стоянке тепловоза на промежуточной станции свыше 20 мин:

а) осмотрите экипажную часть в порядке, предусмотренном перечнем работ, выполняемых при выезде из депо и смене бригад;

б) проверьте уровень масла в картере дизеля (при остановленном дизеле спустя 10 мин после остановки);

в) кратковременно откройте спускной кран из воздухоохладителя и проверьте, нет ли в нем воды. При появлении воды работа дизеля запрещается;

г) проверьте на ощупь в доступных местах температуру якорных и моторно-осевых подшипников тяговых электродвигателей, подшипника тягового генератора и убедитесь в отсутствии запаха гари;

д) при заглушённом дизеле во время дождя, снегопада, снежных и пыльных бурь переведите заслонку канала выброса охлаждающего воздуха тягового генератора на выброс воздуха в дизельное помещение.

Подготовка, эксплуатация и обслуживание тепловозов и дизель-поездов в зимних условиях.

В соответствии с Техническими указаниями, утвержденными ЦТ МПС России 30 декабря 1997 г. № ЦТРТ-14/97, по подготовке, эксплуатации и обслуживанию тепловозов и дизель-поездов в зимних условиях в зависимости от климатических условий железные дороги Российской Федерации подразделяются на две группы. К дорогам первой группы относятся Забайкальская, Приволжская, Горьковская, Куйбышевская, Северная, Восточно-Сибирская, Свердловская, Южно-Уральская, Западно-Сибирская, Красноярская, Дальневосточная, Сахалинская и северные участки Октябрьской магистрали. Ко второй группе относятся Московская, Калининградская, Северо-Кавказская, Юго-Восточная и южные участки Октябрьской дороги.

План подготовки тепловозов и дизель-поездов к зиме составляют с расчетом окончания основных работ по дорогам первой группы не позднее 1 октября, второй — 1 ноября. Сроки выполнения работ по подготовке тепловозов и дизель-поездов каждого конкретного депо для работы в зимний период утверждает служба локомотивного хозяйства в зависимости от местных климатических условий. Перевод узлов локомотивов для работы в зимних условиях и монтаж снегозащитных устройств на вентиляционные окна тяговых двигателей тепловозов выполняют в зависимости от установившихся погодных условий (температуры воздуха, наличия снежного покрова, метелей и др.).

План депо по подготовке тепловозов и дизель-поездов к зиме содержит график выполнения работ по каждой единице подвижного состава с указанием сроков проведения, вида ремонта, к которому они приурочиваются, и ответственных должностных лиц.

Порядок эксплуатации, обслуживания и ремонта тепловозов и дизель-поездов в зимний период отражается в приказах по дороге, отделению и депо. Приказы доводят до причастных должностных лиц и ответственных исполнителей под роспись. Выписки из приказов и другой документации оформляют в виде наглядных пособий в учебных классах, ремонтных стойлах, мастерских, помещении дежурного по депо, комнате инструкторов и других помещениях с учетом их назначения.

Подготовка тепловозов и дизель-поездов к работе в зимний период.

Перевод тепловозов и дизель-поездов на зимние сорта смазочных материалов и топлива. Замену летних смазочных материалов на зимние выполняют в соответствии с действующей Инструкцией по применению смазочных материалов на локомотивах и моторвагонном подвижном составе, а также руководством по эксплуатации подвижного состава соответствующей серии. Сроки замены смазок устанавливает начальник депо в зависимости от климатических условий и утверждает начальник службы локомотивного хозяйства дороги. В зависимости от погодных условий сроки замены смазок допускается корректировать.

Смазку заменяют на очередном текущем ремонте или техническом обслуживании ТО-3, ТО-2, как правило, в основном депо. Работа организовывается таким образом, чтобы при техническом обслуживании подвижного состава на участке обращения исключить смешивание смазок разных марок. В журнале ТУ-152 и в книге ремонта ТУ-28 мастер делает отметку о переводе узлов на зимнюю смазку. Отметка в книге ТУ-28 сопровождается подписью работника деповской химлаборатории.

В зимнее время тепловозы и дизель-поезда в зависимости от температуры воздуха рекомендуется заправлять зимним или арктическим топливом (марки ДЗ и ДА). Смешение этих сортов топлива допускается.

Утепление, уплотнение ипроверка узлов тепловозов и дизель-поездов. Работы по утеплению, уплотнению и проверке узлов выполняют на очередном текущем ремонте или техническом обслуживании ТО-3. Их, как правило, приурочивают к осеннему комиссионному осмотру. К участию в нем на закрепленных тепловозах и дизель-поездах также привлекают локомотивные бригады. О выполнении работ мастер делает запись в книге ремонта формы ТУ-28.

Работы выполняются в соответствии с технологией ремонта и в следующих объемах.

По кузову и его оборудованию необходимо:

Ф привести в исправное состояние двери, открывающиеся окна кабины управления и машинного помещения, проверить исправность замков и уплотнений. Заделать все щели и неплотности в кабине и кузове тепловоза. Проверить плотность закрытия жалюзи вентиляции машинного помещения, при необходимости установить картонную заглушку. Уплотнить места прокладки труб через настильный лист и стенки. На тепловозах 2ТЭ10Л уложить технический войлок на обшивку кузова под пультом в районе бункеров песочниц. Отремонтировать и подогнать монтажные люки кузова (капота), поставить недостающие замки;

Ф привести в исправное состояние межсекционные и межвагонные переходы на многосекционных тепловозах и дизель-поездах. Отремонтировать двери, переходные мостики;

Ф проверить и при необходимости отремонтировать уплотнения, предотвращающие попадание снега в отсеки аккумуляторных батарей. Очистить вентиляционные отверстия. На тепловозах ТЭ10 и М62 всех индексов и дизель-поездах Д1 закрыть мешковиной вентиляционные каналы аккумуляторного отсека;

Ф восстановить неисправные ветрозащитные щитки (парованы);

Ф проверить и при необходимости отремонтировать стеклоочистители и антиобледенители окон кабины управления;

Ф слить воду из бака для обмыва лобовых стекол, промыть бак;

Ф проверить работу отопительно-вентиляционной установки при заборе воздуха снаружи и изнутри.

По водяной, масляной, топливной системам и вспомогательным механизмам:

* проверяют и при необходимости ремонтируют грелки ног и калориферы. Секции калориферов очищают, при необходимости — со снятием с тепловоза;

* проверяют и восстанавливают утепление трубопроводов, предусмотренное чертежами. Особое внимание надо обратить на утепление топливного трубопровода от топливного бака до настильного листа рамы тепловоза, а также водяного трубопровода от коллектора к калориферу и грелкам ног, к автомату охлаждения. Перед утеплением надо проверить отсутствие течи и подсоса воздуха в трубопроводах. Трубопроводы насухо протереть, обернуть техническим войлоком, стянуть шпагатом, обернуть лентой и надежно забандажировать мягкой проволокой. Во избежание пропитывания теплоизоляции маслом и топливом утепленные участки труб покрывают эмалью ПФ68 или А12;

* проверяют работу котла-подогревателя на тепловозахТЭП60 до № 0502, ТГ16, дизель-поездах типа Д1 и ДР1, а так

же эффективность прогрева дизеля при подаче извне горячей воды в водяную систему и включенном маслопрокачива-

ющем агрегате от внешнего источника питания на тепловозах ТЭМ7, 2ТЭ10У (УТ) и других, оборудованных подобной системой. Испытывают эффективность прогрева остановленного дизеля от работающего на тепловозах, оборудованных подобной системой;

* проверяют исправность топливоподогревателя, системы подогрева резервуара пеногасительной установки и бака

санузла;

* очищают секции радиатора холодильника и всей водяной системы дизеля в целом;

* снабжают утеплительными чехлами и щитками весь парк тепловозов и дизель-поездов;

* приводят в исправное состояние жалюзи холодильника, обратив особое внимание на плотность прилегания створок

друг к другу и состояние войлочного уплотнения (если оно предусмотрено конструкцией);

* устанавливают щиты механического зачехления, предварительно очистив цепи и подвижные соединения от антикоррозионной смазки. Согласно карте смазки их промазывают. Проверяют легкость перемещения заслонок утеплительных щитов, натяжение канатов, цепей, исправность барабанов и роликов, механизма ограничения подъема заслонок;

* проверяют устройство перепуска теплого воздуха от холодильника дизеля для подогрева дизельного помещения и

тамбуров;

* на тепловозах ТЭП70 проверяют состояние и надежность крепления брезентовых рукавов и патрубков в системе ЦВС;

* проверяют исправность механизма переключения забора воздуха изнутри и снаружи кузова для охлаждения

главного генератора и тяговых электродвигателей. Очищают сетки на люках. Осматривают трубопроводы воды, масла и топлива в местах расположения люков. При обнаружении течи ее устраняют.

По электрооборудованию надо:

- проверить действие термореле, электротермометров, электроманометров автоматический привод гидромуфты вентилятора холодильника тепловозов ТЭ10 и М62 разбирают в соответствии с требованиями руководства по эксплуатации и обслуживанию;

- других устройств, контролирующих температуру и давление воды и масла. Осмотреть штепсельные разъемы этих устройств и неисправные заменить;

- осмотреть тяговые и вспомогательные электромашины, при этом проверить и в случае необходимости отремонтировать или заменить:

- проверить уплотнение крышек смотровых люков тяговых электродвигателей, главных генераторов и вспомогательных электромашин, состояние их замков;

- проверить исправность гибких воздухоподводящих рукавов, плотность прилегания их к остову и к кузову, отсутствие складок, перекрывающих канал подвода воздуха;

- осмотреть наружную изоляцию (чехлы) кабелей. Проверить качество изоляции выводных кабелей тяговых электромашин, наличие страховочных цепей подвески кабелей, надежность крепления в клицах. Закрепление в клицах не должно допускать натяжение кабелей и перетирание их изоляции;

- на многосекционных тепловозах, а также тепловозах, работающих по системе многих единиц, и дизель-поездах проверить состояние меж тепловозных и меж вагонных соединений. Обратить внимание на состояние штепсельных разъемов, изоляции кабелей;

- проверить работу электропневматических приводов контакторов и реверсоров на четкость срабатывания и отсутствие утечки воздуха. Неисправные манжеты заменить;

- провести очистку фильтра воздушной системы управления.

По тормозному оборудованию:

а) проверить работу системы осушки воздуха.

Б) провести ревизию спускных кранов главных воздушных резервуаров управления и влаго сборников, а также концевых кранов.

По механическому оборудованию:

- проверяют исправность песочных бункеров, уплотнение крышек, наличие и исправность сеток, регулируют подачу песка и расположение песочных труб, наконечников;

- проверяют исправность уплотнений опорно-возвращающих устройств кузова;

- снимают гидравлические гасители колебаний. При применении сезонной жидкости гаситель разбирают, сменяют

жидкость на зимнюю, собирают, испытывают на стенде и устанавливают на место. Если применяется всесезонная жид

кость (масло ВМГЗ и др.), то гаситель испытывают на стенде, при удовлетворительных характеристиках устанавливают на

место. В случае, если во время испытания на стенде гаситель не дает удовлетворительных характеристик, его разбирают,

ремонтируют, собирают и испытывают на стенде повторно.

При подготовке дизель-поездов и автомотрис дополнительно необходимо выполнить следующие работы:

- осмотреть обшивку стен, пола, потолка. Поврежденные панели, листы пластика и линолеума заменить. Осмотреть,

при необходимости отремонтировать и уплотнить люки в полу и потолке;

- проверить окна пассажирских салонов, уплотнить рамы, заменить поврежденные стекла. Вставить и уплотнить зимние рамы. У окон с двойным остеклением проверить плотность прилегания открывающейся части окна к неподвижной. На дизель-поездах Д1 прочистить сливные каналы оконных карманов;

- выполнить ревизию механизма открывания автоматических дверей. Заменить поврежденные стекла и резиновые уплотнения;

- осмотреть раздвижные двери пассажирских салонов. Заменить поврежденные стекла и резиновые уплотнения. Отрегулировать двери на закрывание под действием собственного веса;

* продуть сжатым воздухом чердачные помещения вагонов, потолочные и стеновые каналы, калориферы;

* выполнить ревизию отопительно-вентиляционной установки. Особое внимание обратить на состояние межвагонных воздушных рукавов, электродвигателей вентиляторов, исправность термореле. Проверить эффективность работы установки при летнем и зимнем режимах, а также при питании от внешнего источника тока и работающем котле-подогревателе.

Перевод узлов тепловозов и дизель-поездов на зимний режим работы.

Тепловозы и дизель-поезда на зимний режим работы и обратно переводят в зависимости от установившихся среднесуточных температур и иных погодных условий. Данные работы выполняют во время текущего ремонта, технического обслуживания ТО-1, ТО-2 или (при необходимости) локомотивной бригадой самостоятельно. О выполнении работы делают отметку в журнале ТУ-152.

При установлении среднесуточной температуры 15 °С и ниже необходимо выполнить следующее:

- открыв вентиль, заполнить калорифер водой и удалить из него воздух через водоспускной кран, а также заглушить картоном канал забора наружного воздуха, расположенный на передней стенке кабины;

- перевести на зимний режим работы систему обогрева салонов, дизель-поездов, закрыть вентиляционные заслонки автоматических дверей на дизель-поездах ДР1;

- включить в работу топливо подогреватели (кроме тепловозов с дизелями Д49), установить трехходовой кран или вентиль в положение, обеспечивающее слив топлива в раструб заборного устройства.

Еесли температура опускается до 8 °С и ниже, необходимо, открыв подачу воды, включить в работу топливоподогревате-ли на тепловозах с дизелями Д49.

При среднесуточной температуре 5 °С и ниже выполняют следующие работы:

- устанавливают утеплительные маты на жалюзи холодильника, предусмотренные конструкцией тепловоза;

- на тепловозах ТЭП70 и ТЭП60 выключают шесть секций холодильника дизеля второго контура, для чего на трубопроводе воды устанавливают заглушки, предварительно слив воду из водяной системы и раскрепив фланцевые соединения трубопровода, а также отключают нижний ряд створок боковых жалюзи;

- на тепловозах ТЭ10, оборудованных безвойлочными жалюзи холодильника, ограничивают открытие створок жалюзи

на угол не более 30°, вставив фиксатор;

- включают подогрев бака санузла и резервуара установки пенного пожаротушения;

- закрепляют в открытом положении заслонки выпускного канала главного генератора для выброса части нагретого воздуха в дизельное помещение;

- открывают люки на всасывающих каналах вентиляторов охлаждения тяговых электродвигателей для забора воздуха из

кузова, предварительно убедившись в отсутствии течи масла и топлива в месте расположения люков. Дверцы люков и ру

коятки заслонок закрепляют в положении, обеспечивающем забор воздуха из кузова через полное сечение люков.

При отрицательных температурах, включая 0 °С, надо:

- на тепловозах типа ТЭ10 и М62 установить выход регулирующей рейки гидромуфты 30 мм для снижения максималь

ной частоты вращения вентилятора холодильника;

- открыть люки для забора воздуха воздуходувкой из дизельного помещения и закрепить их в полуоткрытом положе

нии, исключающем самопроизвольное закрытие;

- на дизель-поездах Д1 первых номеров закрыть верхнюю шахту холодильника теплоизоляционным материалом.

Защита тяговых двигателей тепловоза от снега. Установку снегозащитных устройств на вентиляционные окна тяговых двигателей выполняют для дорог первой группы до 20 ноября, второй — до 10 декабря. Работы производят на текущем ремонте, техническом обслуживании ТО-3 или ТО-2. Конкретные сроки работ по каждому депо устанавливают в зависимости от климатических условий и их можно корректировать в соответствии с установившейся погодой: наличием снежного покрова, метелей и др.

На фильтры охлаждающего воздуха тяговых двигателей необходимо установить предусмотренные конструкцией чехлы из льняной упаковочной ткани ГОСТ 5530—81 или мешковины. На дорогах первой группы устанавливают чехлы из двух слоев упаковочной ткани. На дорогах второй группы, а также Восточно-Сибирской, Красноярской, Забайкальской, Дальневосточной можно устанавливать чехлы из одного слоя ткани. При этом окна на всасывающих каналах вентиляторов для забора воздуха из кузова должны быть открыты.

На нижнее выпускное окно тяговых двигателей всех типов надо установить снегозащитный щиток (заглушку). На дорогах первой группы дополнительно на типовой козырек верхнего выпускного окна всех ТЭД устанавливают шторки из брезента (хлопушки). На остальных дорогах на верхних выпускных окнах оставляют защитные устройства — сетку и козырек. На боковой люк под металлическую сетку ставят один слой упаковочной ткани.

После установки снегозащитных устройств на всасывающие фильтры и выпускные окна тяговых двигателей при номинальной частоте вращения коленчатого вала дизеля проверяют величину статического напора воздуха в коллекторной камере. Она должна быть: для тяговых двигателей ЭДТ-200Б не менее 80 мм вод. Столба, для тяговых двигателей ЭД-107А, ЭД-118А, ЭД-118Б — не менее 190 мм вод. Столба. Результаты поверки напора регистрируют в книге ремонта тепловоза.

Эксплуатация тепловозов и дизель – поездов в зимних условиях

При низких температурах воздуха необходимо перевести отопительно-вентиляционную установку на забор воздуха из кабины. Во избежание температурных напряжений деталей дизеля не рекомендуется допускать понижение температуры воздуха в дизельном помещении ниже 5 °С. Для поддержания ее в рекомендованных пределах закрывают вентиляционные жалюзи и включают систему перепуска воздуха из шахты холодильной камеры. Для этого:

на тепловозах ТЭЗ снимают заслонки диффузора вентилятора холодильника, обеспечив их сохранность;

на тепловозах типа М62 и 2ТЭ10Л(В,М,У) открывают 4 лючка на диффузоре холодильной камеры, при этом дополнительно можно рычаг механического управления верхним жалюзи зафиксировать в верхнем положении, обеспечивающем удержание жалюзи в закрытом состоянии;

на тепловозах ТЭП70 открывают люки в районе диффузора на стенке задней шахты и боковых стенках холодильника.

Во избежание замораживания жидкости дифференциального манометра, приборов управления и трубопроводов вентиляторы калориферов надо включить во всех кабинах тепловоза (дизель-поезда).

Отопление пассажирских салонов дизель-поездов должно включаться при температуре окружающего воздуха 15 °С и ниже. Перед выдачей дизель-поезда под посадку пассажиров салоны прогревают до температуры не ниже 13 °С. Прогрев может осуществляться от внешней электрической сети, от котла-подогревателя или при запущенном дизеле. При этом прогрев салонов можно начинать с температуры воды охлаждающей системы в 70 °С.

Особое внимание в пути следования, на стоянках, во время отстоя в депо и пунктах оборота, а также во время экипировки уделяют поддерживанию требуемого температурного режима дизеля. Ответственность за правильное выполнение связанных с этим операций в пути следования лежит на локомотивной бригаде, во время отстоя и экипировки — на дежурных по депо, маневровых машинистах, прогревальщиках и экипировщиках.

В зимнее время экипировку тепловоза производят горячей водой и маслом непосредственно перед пуском дизеля. При этом вода должна быть подогрета до температуры 40 — 60 °С, масло — до 60 — 90 °С (нагревать масло свыше 100 °С запрещается). Во время экипировки следят за заполнением системы, проверяя на ощупь нагрев ее частей: блока, насосов, трубопроводов, секций холодильника и т.д. Запускать дизель при неполном заполнении водяной или масляной системы категорически запрещается.

Дизель разрешается запускать при температуре воды и масла не ниже 20 °С. В случае, если температура воды или масла ниже установленного предела, систему прогревают котлом прогревателем. При его отсутствии дизель прогревают, наливая в систему и сливая из нее горячую воду. После запуска дизеля его прогрев осуществляют постепенно последовательным увеличением позиций контроллера. При прогреве надо избегать быстрого повышения температуры и длительной (более 20 мин непрерывно) работы на нулевой позиции, так как это приводит к повышенному износу узлов трения дизеля и закоксовыванию газовоздушного тракта и может вызвать повреждение турбокомпрессора.

Перед отправлением тепловоза с поездом температуру охлаждающей воды и масла доводят у дизелей Д100 и Д50 – до 40 °С, Д49 и Д45 — до 45 °С, у дизелей 12VFE17/24 фирмы «Ганц-Маваг» и производства АО «Звезда» — до 60 °С.

В пути следования и при работе без нагрузки температуру воды и масла поддерживают в пределах и способом, установленным руководством по эксплуатации тепловоза. При ручном регулировании температуры нельзя допускать снижения ее за один прием более чем на 5 °С. Зачехление холодильника, выключение из работы жалюзи производят в зависимости от температуры наружного воздуха в соответствии с требованиями руководства по эксплуатации тепловоза.

Во время работы и при остановках дизеля понижение температуры воды и масла ниже 20 °С не допускается.

При низкой температуре воздуха и сильном боковом ветре для предупреждения замораживания холодильника останавливать дизель разрешается только при смене локомотивных бригад. Прогрев дизелей осуществляют на позиции контроллера не ниже четвертой.

В случае, если при работающем вентиляторе холодильника температура воды или масла не понижается, а растет, это может означать замерзание секций холодильника. В этом случае немедленно закрывают жалюзи, выключают вентилятор и убеждаются в том, что секции действительно замерзли, а водяной насос исправен. Отогревание секций определяют на ощупь. Переходить на нормальный режим регулирования температуры можно лишь после полного отогревания секций холодильника.

В аварийной ситуации, т.е. когда дизель невозможно запустить, а температура воды упала ниже 20 °С, при отсутствии или неисправности на тепловозе (дизель – поезде) устройств для подогрева водяной и масляной систем дизель расхолаживают, для чего необходимо:

- немедленно слить воду из охлаждающей системы дизеля порядком, предусмотренным руководством по эксплуатации тепловоза (дизель – поезда), и продуть ее сжатым воздухом, после чего оставить все вентили и краники открытыми;

- разрядить установку пенного пожаротушения и продуть сжатым воздухом до удаления остатков жидкости из трубопроводов;

- слить воду из бака санузла;

- слить масло из масляных секций холодильника, открыть вентили и атмосферные краники;

-перенести пенные огнетушители в работающую секцию, а при невозможности этого — разрядить их.

Производить расхолаживание во время движения категорически воспрещается.

В случае отсутствия необходимости держать тепловоз в готовности к работе следует произвести расхолаживание как при аварийной ситуации. При этом слив воды из охлаждающей системы нельзя начинать, если ее температура выше 50 °С.

При температуре наружного воздуха -40 °С и ниже, снегопадах, метелях, а также в случае дождя, града, снежной, песчаной, пылевой бури необходимо переходить на забор воздуха из кузова для дизеля и для охлаждения главного генератора, тяговых двигателей. В таких условиях во избежание попадания снега в тяговые двигатели запрещается остановка дизелей на стоянках, кроме случаев смены локомотивных бригад.

Выдавая тепловоз под поезд после длительного отстоя, необходимо проверить состояние изоляции и выборочно коллекторы электрических машин, а если надо, то прогреть электромашины и высушить изоляцию.

При пересылке тепловозов и дизель-поездов из одного депо в другое руководствуются действующей Инструкцией о порядке пересылки локомотивов и моторвагонного подвижного состава. В случае пересылки в холодном состоянии закрывают все окна для забора воздуха, а также все выпускные окна на тяговых двигателях, вынимают щетки тяговых двигателей, а пенные огнетушители переносят в отапливаемую кабину. При пересылке тепловозов в рабочем состоянии каждый тепловоз сопровождает лицо, обеспечивающее правильный тепловой режим дизелей и контроль за состоянием локомотива.

На тепловозах с моторно-осевыми подшипниками, имеющими шерстяную подбивку, для предотвращения затягивания подбивки в подшипники перед выездом под поезд тепловоз необходимо переместить на короткое расстояние вперед-назад 2 — 3 раза.

Чтобы предупредить отказ песочниц, заправка бункеров горячим песком не допускается. После набора песка крышки бункеров плотно закрывают. При приемке тепловоза (дизель-поезда) и смене направления движения следует проверить подачу песка под все колесные пары. Локомотивная бригада обязана прочищать наконечники песочных труб, обращая особое внимание на наконечники, встречные по ходу движения поезда.

Для предупреждения повреждения стекла и зеркала прожектора перед включением яркого света прожектор прогревают при тусклом свете в течение 1 — 2 мин.

Эксплуатация автоматических тормозов в зимних условиях осуществляется в соответствии с действующей Инструкцией по эксплуатации тормозов подвижного состава. Во время стоянок и при отстое тепловозов в пунктах оборота главные резервуары, влагосборники и концевые краны продувают не реже чем через каждые 20 мин.

При приемке тепловоза (дизель-поезда) следует обратить особое внимание на четкость работы регулятора давления (системы холостого хода или отключения тормозного компрессора) и исправность предохранительного клапана. В случае замерзания регулятора давления в пути следования переходят на ручное управление работой компрессоров или управление от другого регулятора, а при невозможности этого — приоткрывают кран отстойника компрессора для сброса излишнего воздуха в атмосферу и в зависимости от положения, в котором замерз регулятор, заглушают трубку подвода воздуха. Неисправность на ближайшей станции необходимо устранить.

Чтобы предотватить загустевание масла в системе пускового масляного насоса дизель-поездов Д1 при температуре ниже -10 °С, необходимо периодически прокачивать им масло. На дизель-поездах Д1 в пути следования периодически на один-два перегона надо включать водяной насос котла обогрева.

На дизель-поездах и тепловозах с гидропередачей не рекомендуется начинать движение при холодном масле гидропередачи. Его надо подогреть, пользуясь внешним источником. Допускается применять подогрев масла в стоповом режиме работы гидропередачи. Для этого применяют полное служебное торможение тепловоза (дизель-поезда) и включают гидропередачу в режим движения. Ступень гидропередачи и обороты дизеля устанавливают в соответствии с руководством по эксплуатации. Например, для прогрева масла гидропередачи дизель-поезда ДР1 включают второй гидротрансформатор, а обороты дизеля устанавливают не более 850 об/мин. Масло нагревают до 50 — 90 °С.

Подготовка и содержание тепловозов, работающих со снегоочистителями.

У тепловозов во время работы со снегоочистителями всасывающие фильтры кузова закрывают металлическими заслонками, двери кузова также необходимо закрыть. При этом воздух для охлаждения тяговых двигателей и генератора забирается из кузова.

После окончания работы тепловоза со снегоочистителем его отправляют резервом в ближайшее локомотивное депо, имеющее цех ТО-3 или ТО-2. Там его очищают от снега, продувают сжатым воздухом тяговые электродвигатели, осматривают электрические цепи и электромашины с замером сопротивления изоляции. При необходимости изоляцию сушат с доведением сопротивления до нормы, а также сливают конденсат из шапок моторно-осевых подшипников с добавлением подогретой смазки. О выполненной работе мастер делает отметку в журнале формы ТУ-152.

Масляная система

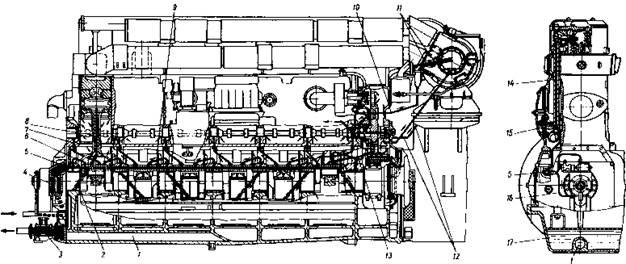

Масляная система служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями. Масляная система состоит из внутренней и внешней. Внутренние системы смазки дизелей представляют собой совокупность каналов и трубок в деталях, обеспечивающих подвод масла ко всем механизмам деталей. Системы подвода масла к деталям у всех дизелей принципиально одинаковы. Из внутренней системы, например, дизеля ПД1М (рис. 1) насос 3 забирает масло по маслоотводящей трубе 1 из поддона дизеля и подает его во внешнюю систему.

Внешние системы обеспечивают циркуляцию, очистку и охлаждение масла, забираемого из поддона дизеля и подводимого к его масляному кол лектору. Внешняя масляная система содержит насосы, охладители масла, фильтры, контрольные и защитные приборы. Пройдя внешнюю систему, охлажденное и очищенное масло поступает в масляный коллектор 5 дизеля, из которого оно по каналам 2 подается к коренным и шатунным подшипникам коленчатого вала. От шатунных шеек коленчатого вала масло подается по каналам 8 в шатунах на охлаждение поршней и смазывание трущихся деталей цилиндропоршневой группы. Для смазывания подшипников распределительного вала масло от коллектора подводится к трубкам 7. К рычагам толкателей масло подается по трубкам 9 и далее по каналам 15 и 14 в рычагах и штангах толкателей - на смазывание рычагов механизма газораспределения. От масляного коллектора масло поступает также к шестерням привода распределительного вала (по трубке 13) и к подшипникам турбокомпрессора (по трубкам 10, 11). После смазывания деталей и сборочных единиц дизеля масло сливается в поддон дизеля 17 (маслосборник).

Внешние масляные системы дизелей 10Д100, 5Д49 и ПД1М различаются числом масляных насосов, расположением трубопроводов и фильтров, типом охладителей масла и способами соединения отдельных элементов системы.

Тепловоз 2ТЭ10В. В системе (рис. 2) установлен один масляный насос 1, обеспечивающий циркуляцию масла под давлением в основном контуре, включающем масляную ванну в картере дизеля, трубопровод, охладитель масла (водомасляный теплообменник) 10, фильтр грубой очистки 13 и масляные коллекторы дизеля с его внутренней системой. Помимо основного контура, масляная система имеет ряд дополнительных контуров: два независимых друг от друга контура тонкой очистки масла, контур прокачивания масла перед пуском дизеля, а также контур смазывания редукторов.

После масляного насоса 1 около 5-6% масла направляется к бумажным фильтрам тонкой очистки 12, откуда сливается снова в картер дизеля.

Рис. 1. Схема масляной внутренней системы дизеля ПД1М:

1 - маслоотводнщий канал; 2 - канал в коленчатом валу для прохода масла к шатунным подшипникам; 3 - масляный насос; 4 -- фильтра грубой очистки масла; 5 - масляный коллектор; 6 - трубка подвода масла к коренному подшипнику; 7 - трубка подвода масла к подшипнику распределительного вала; 8 - канал в шатуне; 9 - трубка подвода масла к рычагам толкателя. 10 - подвод масла к фильтру турбокомпрессора; 11 - подвод масла к подшипникам турбокомпрессора; 12 - слив масла с турбокомпрессора; 13 - подвод масла к распределительным шестерням; 14 - подвод масла к рычагам клапанов механизма газораспределения; 15 - подвод масла к рычагам толкателей; 16 подвод масла к приводу масляного насоса; 17 - маслосборник

Рис. 2. Схема масляной системы тепловоза 2ТЭ10В:

1 - главный масляный насос; 2 - центробежный очиститель масла; 3 - вентиль для заправки масляной системы дизеля; 4 - вентиль для слива масла из системы, 5 - передний распределительный редуктор; 6 - маслопрокачивающий насос; 7 - невозвратный клапан. 8 - термореле'; 9 - щит приборов; 10 - водо-мвсляный теплообменник. 11-гидропривод вентилятора холодильника. 12 - фильтр тонкой очистки масла: 13 - фильтр грубой очистки масла. 14 - задний распределительный редуктора.

Так как часовая подача насоса раз в 70 превышает объем масла в дизеле, то такой доли масла, направляемой в фильтры тонкой очистки, вполне достаточно для его очистки. Кроме того, второй контур очистки - контур центробежной очистки - обеспечивает очистку еще 10% объема масла. Контур центробежной очистки включает дополнительный масляный насос, установленный в картере дизеля, и центробежный очиститель масла, после которого масло стекает обратно в картер дизеля. В картере установлен предохранительный клапан, который при достижении в картере давления масла 0,8-1,02 МПа перепускает часть масла в основной контур.

Маслопрокачивающнй шестеренный насос 6, соединенный с электродвигателем, служит для прокачки масла в системе перед пуском дизеля для надежной подачи масла к его трущимся деталям, чтобы устранить задиры и уменьшить затраты мощности при пуске. Масло забирается насосом из картера дизеля и через невозвратный клапан 7 подается в фильтр грубойочистки, откуда поступает в масляные коллекторы дизеля и далее во внутреннюю систему. Время прокачки масла 1,5 мин определяется настройкой реле времени. Для смазывания подшипников редукторов масло поступает после фильтра тонкой очистки 12 через предохранительный клапан, отрегулированный на давление 0,07- 0,08 МПа.

В масляной системе дизеля установлены устройства автоматической защиты и приборы контроля. Защита дизеля от работы без масла или с пониженным его давлением осуществляется двумя реле давления. При падении давления масла в конце верхнего коллектора ниже 0,05-0,06 МПа происходит остановка дизеля в результате воздействия реле давления на цепь питания электромагнита золотника остановки регулятора; при падении давления ниже 0,11 МПа происходит сброс нагрузки в результате воздействия другого реле давления на цепь возбуждения генератора.

Температура масла контролируется термореле 8, которое устанавливается на выходе масла из дизеля Реле срабатывает при температуре масла 85 °С и снимает нагрузку с дизеля.

Звуковые сигналы

Сочетание звуков различной продолжительности.

Инструкция по сигнализации на промышленном железнодорожном транспорте устанавливает систему звуковых сигналов для передачи приказов и указаний, относящихся к движению поездов и маневровой работе.

Сигналы служат для обеспечения безопасности движения, а также для четкой организации движения поездов и маневровой работы.

Звуковые сигналы выражаются числом и сочетанием звуков различной продолжительности:

При маневрах применяются звуковые сигналы:

Разрешается локомотиву следовать управлением вперед: одним длинным звуком.

Разрешается локомотиву следовать управлением назад: двумя длинными звуками.

Звуковые сигналы при маневрах подаются ручным свистком или духовым рожком.

Сигналы при маневрах должны повторяться свистками локомотива, подтверждающими принятие их к исполнению.

Звуковые сигналы при движении поездов:

Три коротких • • • “Стой”

Один длинный — “Отправиться поезду”

Три длинных и один короткий — — — • “Прибытие поезда на станцию не в полном составе”

Следование двойной тягой:

Один короткий • Требование к машинисту второго локомотива “уменьшить тягу”

Два коротких • • Требование к машинисту второго локомотива “увеличить тягу”

Два длинных и два коротких — — • • Требование “Опустить токоприемник”.

Следование с подталкивающим локомотивом:

Два коротких • • Требование “начать подталкивание”

- повторяет сигнал машинист подталкивающего.

Один короткий, один длинный и один короткий • — • Требование “прекратить подталкивание, но не отставать от поезда”.

Четыре длинных — — — — Требование “прекратить подталкивание и возвратиться обратно”.

При следовании поезда двойной тягой с подталкивающим локомотивом машинист второго локомотива повторяет все сигналы вслед за подачей их с подталкивающего локомотива.

Оповестительный сигнал подается как один длинный свисток — в случаях:

приближения поезда к станциям (постам), переносным и ручным сигналам, требующим уменьшения скорости, сигнальным знакам "С", выемкам, кривым участкам пути, тоннелям;при встрече поездов на перегонах: первый сигнал - при приближении к встречному поезду, второй – при подходе к хвостовой части; при приближении к находящимся на пути людям и в других случаях, требующих оповещения о приближении поезда.

Сигнал бдительности подается одним коротким и одним длинным свистком локомотива

• — и периодически повторяется:

при проследовании проходного светофора с красным огнем, а также с непонятным показанием или погасшим, после стоянки перед ним и при дальнейшем следовании по блок-участку;

при подходе к входному светофору с лунно-белым мигающим огнем пригласительного сигнала и во всех других случаях приема поезда на станцию при запрещающем показании или погасших основных огнях входного светофора;

при приеме поезда по неправильному пути (при отсутствии входного светофора по этому пути). Этот сигнал должен подаваться и при дальнейшем следовании по горловине станции;

при подходе к проходному светофору с красным огнем, имеющему условно-разрешающий сигнал, и дальнейшем следовании по блок-участку.

Сигналы тревоги подаются свистками локомотивов, сиренами, ударами в подвешенные металлические предметы.

Сигнал “Общая тревога” подается группами из одного длинного и трех коротких звуков:

— • • • — • • • — • • •

при обнаружении на пути неисправности, угрожающей безопасности движения;

при остановке поезда в снежном заносе, при разрыве поезда, крушении поезда и в других случаях, когда требуется помощь.

Сигнал “Пожарная тревога” подается группами из одного длинного и двух коротких звуков:

— • • — • • — • •

Сигнал общей и пожарной тревоги подаются при необходимости каждым работником железнодорожного транспорта.

Значение звуковых сигналов днем и ночью одно и то же.

Заключение

В своей письменной экзаменационной работе я рассмотрел вопросы:

1. Проворот вала дизеля.

2. Порядок эксплуатации тепловоза.

3. Масляная система.

4. Звуковые сигналы.

Все эти вопросы очень актуальны на сегодняшний день, так как все эти элементы, устройства и системы очень необходимы на железнодорожном транспорте. Они в значительной мере определяют условия безопасного движения.

Для сокращения затрат труда на обслуживание и ремонт подвижного состава важное значение имеет внедрение прогрессивных методов технического обслуживания, увеличение периодичности профилактических работ за счет повышения надежности аппаратуры, совершенствования материального и морального стимулирования.

Современный подвижной состав изменяет эксплуатационные расходы на штат, материалы, электроэнергию и ремонт. Автоматизация операций по движению поездов и техническому обслуживанию сокращает простои.

Литература

· Тепловозы 2ТЭ10М, 3ТЭ10М: Устройство и работа/С. П. Филонов, А. Е. Зиборов, В. В. Ренкуанс и др. Транспорт, 1986.

· Правила технической эксплуатации железных дорог Российской Федерации, 2011.

· ПРИЛОЖЕНИЕ №7 к Правилам технической эксплуатации железных дорог Российской Федерации, 2012.

· ПРИЛОЖЕНИЕ №8 к Правилам технической эксплуатации железных дорог Российской Федерации, 2012.

· Правила технического обслуживания тормозного оборудования и управление тормозами железнодорожного подвижного состава, 2014.

· РАСПОРЯЖЕНИЕ №2817 от 30 декабря 2010.

· Пособие машинисту по устранению неисправностей тепловозов 2ТЭ10М, Сухоносов В.Л., 2006.

· ЛОКОМОТИВЫ Общий курс, Кузьмин В.Н., 2011.

· Автоматические системы управления локомотивов, Луков Н.С., 2007.

· Правила ремонта электрических машин тепловозов. ЦТ/3542. М.: Транспорт, 1979.

· Рахматулин М. Д. Технология ремонта тепловозов. М.: Транспорт, 1983.

· Электрическое оборудование тепловозов. Устройство и ремонт. Рудая К.И. М.: Транспорт, 1981.