Системы дизеля и устройства управления

Выпускная система

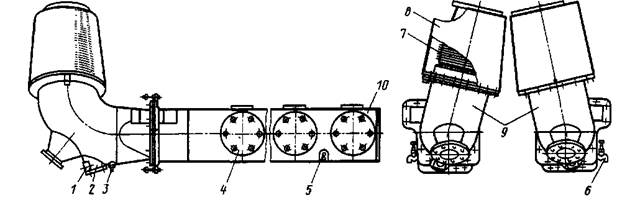

Выпускные газы из цилиндров подводятся к газоприемной части турбокомпрессоров, а затем удаляются в атмосферу через систему выпуска. Выпускные газы поступают в выпускные коробки (рис. 1) на обе стороны цилиндров, откуда газы по выпускным коллекторам 10, выпускным патрубкам 9, через защитные решетки и компенсаторы 7 двумя параллельными потоками попадают в газоприемные корпусы турбокомпрессоров. Отработавшие в турбокомпрессорах газы через выпускной трубопровод удаляют в атмосферу.

Рис. 1. Система выпуска: 1 - дренажное отверстие; 2 – ловушка; 3, 5 – пробки; 4 – крышка смотрового люка; 6 – кран; 7 – компенсатор; 8 – кожух; 9 – выпускные патрубки; 10 – выпускные коллекторы.

Выпускные коллекторы и патрубки выполнены с двойными стенками, между которыми циркулирует охлаждающая вода. Для обеспечения необходимой жесткости и прочности наружные и внутренние стенки коллекторов связаны между собой бонками. Выпускные коллекторы имеют люки для осмотра и очистки выпускных окон втулок цилиндров. В крышках 4 этих люков с правой стороны дизеля выполнены гнезда для установки термопар, которыми замеряется температура выпускных газов по цилиндрам. Вода из выпускных коллекторов и патрубков сливается через краны 6 и отверстия с пробками 3.

Для удаления несгоревшего топлива и масла из выпускной системы дизеля служат дренажные отверстия 1 и отверстие с пробкой 5. Компенсаторы сильфонного типа компенсируют тепловое расширение выпускного патрубка, а также монтажные неточности. Для ограждения сильфона от непосредственного воздействия потока выпускных газов внутри сильфона расположен цилиндрический патрубок.

При случайных поломках поршневых колец возможен вынос потоком выпускных газов обломков колец и попадание их в сопловой аппарат и на лопатки рабочего колеса турбины. Во избежание этого в выпускных патрубках образованы ловушки 2, а в компенсаторах установлены защитные решетки, выполненные в виде набора колец, сваренных в форме конуса.

Смазывание дизеля

Масло, подаваемое в дизель масляным насосом под давлением, смазывает трущиеся поверхности и отводит тепло от поршней, а также трущихся деталей. Смазывание осуществляется централизованно шестеренным насосом, подающим масло из картера через охлаждающее устройство (теплообменник) и фильтры в главную магистраль дизеля, откуда оно подается в верхний и нижний коллекторы. Дальше по отдельным трубкам и каналам масло поступает на смазывание коренных и шатунных шеек коленчатых валов, распределительных валов и редукторов, шестерен и подшипников качения. Часть масла по каналам в шатунах поступает в поршни, где охлаждает их головки.

Подшипники и шестерни смазываются струями масла, подаваемыми через специальные жиклеры от верхнего и нижнего коллекторов. Часть трущихся поверхностей смазывается масляным туманом, который образуется в картере при вращении коленчатых валов. После смазывания трущихся поверхностей нагретое масло стекает в картер дизеля.

Особое значение приобретает пуск дизеля и смазывание основных узлов (шеек коленчатого вала, поршня, шестерен) после длительной стоянки. Перед пуском в масляную систему прокачивающим насосом подается масло. Прокачка осуществляется не менее 90 с, что дает возможность обеспечить подачу масла ко всем подшипникам. Уменьшение времени прокачки может привести к задирам, заклиниванию отдельных узлов, а в дальнейшем - и к поломкам. Масло, применяемое для емазывания, содержит ряд присадок, которые нейтрализуют продукты окисления масла, уменьшают нагарооб-разование и вспенивание. Применение масел других марок, не рекомендованных заводом-изготовителем дизеля, резко снижает долговечность работы вкладышей, поршней и срок службы дизеля в целом.

Воздухоохладитель

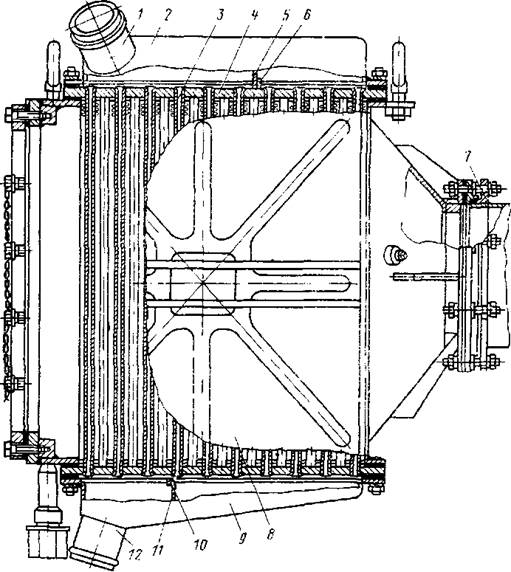

Для охлаждения наддувочного воздуха перед поступлением его в ресивер дизеля установлено два воздухоохладителя трубчатого типа с шахматным расположением охлаждающих трубок (рис. 2). К основным узлам и деталям охладителя следует отнести корпус 8, верхнюю 2 и нижнюю 9 крышки, охлаждающие трубки 3.

Рис. 2. Воздухоохладитель

1, 12-патрубки, 2-верхняя крышка, 3-охлаждающие трубки, 4-трубная доска, 5, 11-перегородки, 6, 10- прокладки, 7-уплотнение, 8 - корпус, 9-нижняя крышка

Корпус 8 представляет собой сварную стальную конструкцию. Все его внутренние поверхности после сварки подвергаются дробеструйной обработке. Наружные плоскости боковых стенок имеют штампованные ребра жесткости. Сверху и снизу корпус закрыт трубными досками 4, в отверстиях которых развальцованы и отбуртованы концы охлаждающих трубок.

Трубные доски 4 стягиваются с корпусом специальными шпильками с упорными буртиками. Выступающие части шпилек используются для крепления крышек 2 и 9. Внутри стальные сварные крышки снабжены ребрами жесткости и перегородками с уплотнительными резинками для трехходовой циркуляции охлаждающей воды. К крышке 9 приварен патрубок 12 подвода, а к крышке 2 патрубок 1 отвода охлаждающей воды. Внутренние поверхности крышек бакелитируют для защиты от коррозии. В верхнюю трубную доску ввернуты два транспортных рым-болта. Круглые охлаждающие трубки 3 для увеличения поверхности охлаждения со стороны воздуха имеют припаянное оребрение из проволочной спирали. От приводного центробежного нагнетателя горячий воздух поступает через отверстие во фланце в охладитель. Проходя через охладитель, воздух омывает оребренную поверхность охлаждающих трубок, отдает тепло циркулирующей внутри трубок воде системы охлаждения наддувочного воздуха.

С целью повышения надежности крепления охлаждающих трубок на внутренние стороны трубных досок наносят слой массы ЛИМ-1, создающий дополнительную герметизацию и демпфирующий эффект от вибрации трубок.

Управление дизелем

Система управления предназначена для связи регулятора частоты вращения с топливными насосами; аварийной остановки дизеля; защиты дизеля от превышения допустимой частоты вращения; ускорения пуска дизеля; выключения части (пяти, десяти или пятнадцати) топливных насосов для улучшения работы дизеля на холостом ходу.

Механизм управления дизелем смонтирован на переднем листе блока, в первом внутреннем отсеке блока (отсеке управления), а также вдоль его наружных боковых листов. Система управления состоит из рычажной передачи с тягами управления, крышки стороны управления, устройства аварийной остановки, механизмов выключения топливных насосов и пускового серводвигателя.

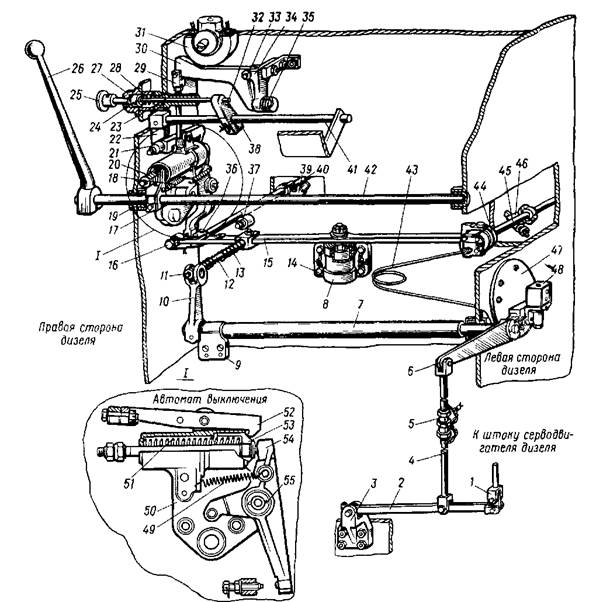

Рис. 3. Управление дизелем: 1 - шток серводвигателя регулятора, 2-рычаг регулятора, 3, 9, 34-кронштейны, 4-вертикальная тяга, 5-муфта, 6-рычаг промежуточного вала, 7-вал промежуточный, 8-кронштейн коромысла, 10-рычаг стопорной тяги, 11, 20-гайки, 12-стопорная тяга, 13-пружина стопорной тяги, 14-болт, 15-коромысло, 16-регулировочный болт, 17, 30-рычаги, 18, 35, 49 и 51-пружины, 19-кольцо уплотнительное, 21-ролик, 22-кулачок, 23-тяга/ 24-плунжер, 25-кнопка выключателя, 26-рукоятка взвода, 27-корпус, 28-шток, 29-вилка, 31-груз предельного регулятора, 32-шток, 33-ось, 36-серьга, 37-упор, 38-поводок, 39, 46-поводки рейки насоса, 40-правая тяга управления, 41-вал выключения, 42-вал взвода автомата, 4" -трубка, 44-механизм выключения левого ряда насосов, 45-левая тяга управления, 47-крышка, 48-электропневматнческий вентиль, 50-корпус автомата, 52-защелка, 53-поршень, 54-рычаг выключения топлива, 55-шплинт

Рычажная передача

Количество топлива, подаваемого насосами в цилиндры дизеля, изменяется регулятором через рычажную передачу (рис. 3).

Движение штока 1 серводвигателя регулятора передается рычагу 2. Рычаг 2 через вертикальную тягу 4, рычаг 6, затем через промежуточный вал 7, рычаг 10 действует на стопорную тягу 12. Тяга через пружину

13 (при увеличении подачи) или непосредственно (при уменьшении подачи) поворачивает коромысло 15. Коромысло перемещает тяги 40 и 45, на каждой из которых закреплено по десять поводков 39 и 46 (по одному для каждого насоса). Пальцы поводков связаны с рейками насосов.

Пружина 13 стопорной тяги установлена в рычажной передаче для разрыва жесткой связи регулятора с рейками топливных насосов, что позволяет выключить подачу топлива при срабатывании автомата выключения (от груза предельного регулятора 31 или от кнопки 25 аварийного выключателя) при любом положении штока 1 серводвигателя регулятора. При этом рычажная передача, состоящая из рычага 10, вала 7, рычага 6, тяги 4 и рычага 2, остается неподвижной. Ограничение максимальной подачи топлива осуществляется упором 37, ограничивающим перемещение коромысла 15.