сновные теоретические положения

ЛАБОРАТОРНАЯ РАБОТА № 3

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

ель проведения лабораторной работы

Изучение механических свойств полиэтилена низкой и высокой плотности при испытаниях на растяжение.

Задачи проведения лабораторной работы состоят в том, чтобы

знать: область применения, физико-химические, механические свойства полиэтиленов различной плотности, основы механизма разрушения полимерных материалов, методику проведения и обработку результатов испытаний на растяжение и сжатие;

уметь: самостоятельно проводить испытания на растяжение, обрабатывать и анализировать результаты испытаний. Оценивать механические свойства полимерных материалов.

сновные теоретические положения

Полиэтилен представляет собой термопластичный полярный полимер, обладающий высокими диэлектрическими свойствами и поэтому широко применяемый в различных областях электро- и радиотехники.

Высокая стойкость полиэтилена на холоду и при нагревании к большинству минеральных кислот и щелочей позволяет использовать его в химическом машиностроении для специальных сосудов, резервуаров, при перевозке агрессивных жидкостей, трубопроводов и аппаратов. Из полиэтилена могут быть изготовлены трубы, соединенные фланцами, тавровые профили, а также прокладки и уплотнительные кольца.

Полиэтилен инертен так же, как стекло, но не так хрупок и может применяться при изготовлении тары для лекарств. Из полиэтилена изготавливают многие медицинские инструменты, применяемые в пластической хирургии и в протезной технике.

Обладая большей гибкостью, чем металл, полиэтилен может быть изогнут под острым углом без риска излома. Полиэтилен легко обрабатывается механически.

Применение полиэтилена в качестве футеровочного материала возможно также по методу горячего напыления. По этому методу могут быть покрыты металлы, дерево, тканевые материалы, бумага, керамика.

Полиэтилен получают путем полимеризации этилена (СН2–СН2)п. Существуют несколько методов изготовления полиэтилена и соответствующие им виды полиэтилена. Полиэтилен низкой плотности (условно ПНП) изготавливают методом высокого давления и полиэтилен высокой плотности (условно ПВП), изготавливаемый методом низкого давления.

ПНП имеет (молекулярный вес 20000-25000) и обладает высокой химической стойкостью к кислотам, щелочам, растворам солей, маслам и различным органическим веществам. На холоде полиэтилен не растворяется ни в одном из известных растворителей.

При температуре 105 – 1100С полиэтилен размягчается и его можно формовать. При температуре 1200С его можно прессовать, выдавливать на шприцмашине, отливать под давлением.

ПНП обладает следующими механическими свойствами:

- предел прочности при разрыве – 12-15 МПа;

- предел прочности при изгибе – 12-17 МПа;

- предел прочности при сжатии – 12,5 МПа;

- относительное удлинение при разрыве 150-600 %.

ПВП, молекулярный вес которого доходит до 1000000, отличается высокой кристалличностью, прочностью на разрыв до 28 МПа, относительным удлинением до 1000 %, повышенной теплостойкостью, меньшей мягкостью и эластичностью по сравнению с ПНП. При этом ПВП обладает высокой химической стойкостью к различным агрессивным средам и органическим жидкостям и не растворяется на холоду в органических растворителях.

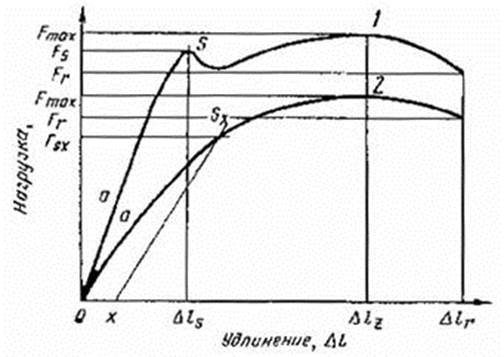

Деформационно-прочностные свойства полимеров изучают по диаграммам "нагрузка-деформация" при растяжении образца на разрывной машине. По полученным диаграммам определяют разрушающее напряжение при растяжении, относительное удлинение при разрыве, модуль упругости, условный предел текучести, предел пропорциональности. Диаграммы растяжения имеют вид, показанный на рисунке 3.1.

1 — материал имеет предел текучести; 2 — материал не имеет предела текучести; а — участки прямолинейного направления кривой в начале кривой «нагрузка-удлинение»; S — предел текучести; x — отрезок на оси удлинения для определения условного предела текучести; Sx — условный предел текучести

Рисунок 3.1 - Типичные диаграммы растяжения полимерных материалов

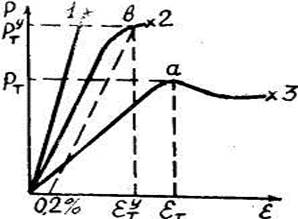

1 – хрупкое разрушение; 2 – разрушение с условным пределом текучести (точка в); 3 – разрушение с проявлением текучести (точка а)

Рисунок 3.1 - Типичные диаграммы растяжения

Согласно литературным данным механическая прочность полиэтилена – это функция молекулярного веса или длины цепочки. Вместе с тем прочность полиэтилена, как любого полимера не может быть суммой прочности всех химических связей, входящих в поперечное сечение образца, так как по всему объему полимерного материала беспорядочно распределены микродефекты, приводящие к неравномерному распределению напряжений. Они могут быть связаны с неоднородностью молекулярного строения (полидисперсность, неравномерное распределение межмолекулярных химических связей и т.д.). Если в полимере нет явных микронеоднородностей, то в результате теплового движения звеньев макромолекул возникают флуктуации напряжений в образце, которые приводят к образованию очагов разрушения.

Согласно статистической теории прочности полимеров, сформулированной Александровым и Жуковым, очаг разрушения возникает в точке, где в результате флуктуации локальные напряжения превосходят прочность химических связей основной полимерной цепи. Разрыв такой молекулярной цепи увеличивает напряжение в соседних цепях и в результате увеличивается вероятность их разрушения.

Таким образом, разрушение полимера происходит вследствие:

· нарастания внутренних напряжений в полимере;

· возникновения очагов разрушения вблизи дефектов структуры;

· разрыва, сопровождающегося разрастанием очага разрушения, вплоть до нарушения сплошности.

риборы и принадлежности

Приборы:испытательная машина Р-10.. Испытание проводят на машине, которая при растяжении образца должна обеспечивать измерение нагрузки с погрешностью не более 1% от измеряемой величины и постоянную скорость раздвижения зажимов в пределах, требуемых ГОСТ 11262-80 . При этом зажимы машины должны обеспечивать надежное крепление образцов и совпадение продольной оси образца с направлением растяжения и не должны вызывать разрушений образцов в месте крепления.

Принадлежности:образцы полиэтилена низкой (ПНП) и высокой плотности (ПВП), форма и размеры которых взяты по ГОСТ 11262-80, используемые в испытаниях на растяжение.

орядок выполнения работы

3.4.1. Для испытаний на растяжение применяют образцы пластмасс типов 1 — 3, форма и размеры которых указаны на рис.3.2 и в табл. 3.1.

а)

б)

в)

а) тип 1;б) тип 2; в) тип 3

Рисунок 3.2 - Стандартный образец пластмасс для испытания на растяжение

Таблица 3.1. Значения параметров образцов различных типов

| Параметр | Образец типа | ||

| Общая длина l1, не менее | |||

| Расстояние между метками, определяющими положение кромок зажимов на образце l2 | 80±5 | 115±5 | 170±5 |

| Длина рабочей части l3 | 33±1 | 60±0,5 | - |

| Расчетная длина l0 | 25±1 | 50±0,5 | 50±1 |

| Ширина головки b1 | 25±1 | 20±0,5 | 25±0,5 |

| Ширина рабочей части b2 | 6±0,4 | 10±0,5 | - |

| Толщина d | 2±0,2 | 4±0,4 | 2±0,2 |

| (от 1 до 3) | (от 1 до 10) | (от 1 до 6) | |

| Большой радиус закругления r1 | 25±1 | - | - |

| Малый радиус закругления r2 | 14±0,5 | - | - |

| Радиус закругления, не менее r | - | - |

3.4.2 Стандартный образец для испытаний на растяжение (рисунок 3.2) одного из видов полиэтилена обмерить с точностью до 0,1 мм, нанести на него метки расчетной длины, зафиксировать расчетную длину и рассчитать площадь его поперечного сечения в рабочей части Sо до испытаний.

При этом толщину и ширину образцов измеряют в трех местах, в середине и на расстоянии 5 мм от меток. Из полученных значений вычисляют средние арифметические величины, по которым вычисляют начальное поперечное сечение Sо

.Результаты занести в таблицу 3.2.

Таблица 3.2 - Результаты испытаний полимерных материалов на растяжение

| Вид полиэтилена | Начальная длина рабочей части образца l0, мм | Конечная длина рабочей части образца l1, мм | Приращение длины базы образца при разрыве l, мм- | Толщина рабочей части образца , мм | Исходная площадь сечения рабочей части образца S, см2 | Механические свойства | ||

| p, МПа | р, % | Е, % | ||||||

.3.4.3. Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и направлениям движения подвижного зажима. Зажимы равномерно затягивают, чтобы исключалось скольжение образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления..

3.4.4. Испытания проводят при температуре (296±2) К (23±2)°С и относительной влажности (50±5)%, если в нормативно-технической документации на материал нет других указаний.

3.4.5. Испытания проводят при скорости раздвижения зажимов испытательной машины, предусмотренной в нормативно-технической документации на материал, которая должна соответствовать одной из указанных в табл. 2.

Таблица 2 Соотношение значений скорости раздвижения испытательной машины и допускаемая погрешность измерений.

| Скорость, мм/мин | Допускаемая погрешность, мм/мин |

| ±0,5 | |

| 2 (2,5) | ±0,4 |

| ±1,0 | |

| ±1,0 | |

| 20 (25) | ±2,0 |

| ±5,0 | |

| ±10,0 | |

| 200 (250) | ±20,0 |

| ±50,0 |

При этом выбирают максимальную из приведенных в табл. 2 скорость так, чтобы время от момента приложения нагрузки к образцу до его разрушения составляло не менее 1 мин при испытании материалов, имеющих предел текучести, и не менее 30 с для материалов, не имеющих предела текучести.

3.4.6. Испытуемый образец установить в захваты машины таким образом, чтобы не было перекосов. Затем произвести нагружение образца до его разрушения. В момент разрушения зафиксировать значение нагрузки, вызывающей разрыв.

3.4.7. Части разорванного образца сложить по месту разрыва и измерить расстояние между метками с точностью до 0,5 мм. Значения нагрузки, вызывающей разрыв и расстояние между метками рабочей части образца после разрыва занести в таблицу 3.2.