сновные теоретические положения

ЛАБОРАТОРНАЯ РАБОТА № 4

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВЕННОГО СОДЕРЖАНИЯ

СОСТАВЛЯЮЩИХ КОМПОЗИЦИОННЫХ ПЛАСТМАСС

ель проведения лабораторной работы

Изучить строение и пористость композиционных материалов с неметаллической матрицей.

Задачи проведения лабораторной работы состоят в том, чтобы

знать: строение композиционных материалов, виды композитов с неметаллической матрицей, физико-механические свойства, области применения, методику проведения и обработку результатов испытаний на определение объемного содержания наполнителя и связующего, а также пористости;

уметь: самостоятельно проводить испытания по определению объемного содержания наполнителя и связующего в стекловолокнитах, а также их пористости.

сновные теоретические положения

Композиционными называют материалы, состоящие из конструктивных элементов, разделенные ярко выраженной границей. При этом их свойства резко отличаются.

В состав композиционных материалов наряду с матрицей, которая связывает композицию и придает ей форму, вводят наполнители (волокнистые, листовые) и различные специальные добавки, которые существенно изменяют весь комплекс физико-механических и химических свойств материала.

Наполнитель, как правило, улучшает механические свойства, изменяет коэффициент трения, снижает горючесть, расширяет интервал рабочих температур и влияет на другие свойства материала. Таким образом, конструктивные элементы композиционного материала дополняют друг друга (например, пластичная матрица и прочный, но хрупкий упрочнитель).

Свойства композиционных материалов определяются свойствами и объемными долями входящих в них составляющих, а также прочностью связи между ними.

Кроме того, строение неметаллических материалов, характеризуемое степенью структурной однородности, оказывает большое влияние на вес, механические свойства, устойчивость к термоокислительной деструкции, воздействию различных жидких и газообразных сред и т.д.

Нарушения структурной однородности материала могут быть вызваны неравномерным распределением исходных компонентов, наличием посторонних примесей, пор, газовых включений, вследствие чего материал становится неравнопрочным.

Среди различных композитов, применяемых в современной технике, широкое применение нашли композиционные материалы на неметаллической основе.

Для таких композитов используют полимерные, углеродные и керамические матрицы.

Среди полимерных наибольшее распространение получили матрицы на основе эпоксидного, фенолоформальдегидного и полиамидного связующего.

Угольные матрицы, коксованные или пироуглеродные, получают из синтетических полимеров, подвергнутых пиролизу.

В качестве упрочнителей служат различные виды волокон: стеклянные, углеродные, борные, органические, волокна на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов), а также металлические проволоки, обладающие высокой прочностью и жесткостью.

По виду упрочнителя композиционные материалы классифицируют на стекловолокниты, карбоволокниты с углеродными волокнами, карбостекловолокниты, карбоволокниты с углеродной матрицей, бороволокниты и органоволокниты.

Полимерные карбоволокниты используют в судо- и автомобилестроении (кузова гоночных машин, шасси, гребные винты). Кроме того, из них изготавливают подшипники, панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульные карбоволокниты применяют для изготовления деталей авиационной техники, аппаратуры для химической промышленности, деталей рентгеновского оборудования.

Карбоволокниты с углеродной матрицей заменяют различные типы графитов. Они применяются для тепловой защиты, изготовления тормозных дисков в авиастроении, производства химически стойкой аппаратуры.

Изделия из бороволокнитов применяют в авиационной и космической технике (профили, панели, роторы и лопатки компрессоров, лопасти винтов и трансмиссионные валы вертолетов).

Органоволокниты применяют в качестве изоляционнго и конструкционного материала в электрорадиопромышленности, авиационной технике, автомобилестроении. Кроме того, из них изготавливают трубы, емкости для реактивов, покрытия корпусов судов.

Физико-механические свойства различных видов композиционных материалов с полимерной матрицей приведены в таблице 4.1.

риборы и принадлежности

Приборы:микроскоп ММУ-3.

Принадлежности: стекловолокниты различных марок (шлифы), атлас фотографий микроструктур стекловолокнитов различных марок.

орядок проведения работы

4.4.1 Определение объемного содержания связующего, наполнителя и

пористости

4.4.1.1 Установить шлиф на микроскоп. Провести подбор увеличения микроскопа, исходя из размера частиц анализируемой фазы. При определении количества связующего и стеклянного волокна в стеклопластиках с диаметром волокна 5-7 мкм рекомендуется увеличение х450÷600. При определении количества крупных пор необходимо пользоваться малым увеличением х70÷120.

4.4.1.2 Используя микрошлифы (или фотографии микроструктур стекловолокнитов) подсчитать количество узловых точек, попавших на каждую из анализируемых фаз (волокно, связующее, поры). Узловой точкой линейной шкалы называется точка пересечения горизонтального диаметра с делениями шкалы 0; 0,5; 1,0; 1,5…9,0; 9,5; 10,0 (всего 21 точка).

Таблица 4.1 – Физико-механические свойства однонаправленных композиционных материалов с полимерной матрицей

| Материал | Плотность, г/см3 | Предел прочности, МПа | Модуль упругости, ГПа | Удельная жесткость Е/, 103 км | Относительное удлинение при разрыве, % | Удельная прочность /, км | Ударная вязкость, кДж/м3 | Сопротивление усталости на базе 107 циклов, МПа | Длительная прочность при изгибе за 1000 ч, МПа | |||||

| при растяжении | при сжатии | при изгибе | при сдвиге | при растяжении | при изгибе | при сдвиге | ||||||||

| Карбоволокниты: КМУ-1л КМУ-1в | 1,4 1,55 | 2,8 5,35 | 8,6 11,5 | 0,5 0,6 | ||||||||||

| Бороволокниты: КМБ-1к КМБ-2к | 2,0 2,0 | 7,0 6,8 | 10,7 13,0 | 0,3-0,4 0,3-0,4 | ||||||||||

| Карбоволокнит с углеродной матрицей КУП-ВМ | 1,35 | - | - | 10-20 | - | - | ||||||||

| Органоволокниты: - с эластичным волокном - с жестким | 1,15 -1,3 1,2 | 100 – 190 | 100 – 180 | - - | 2,5– 8,0 | - - | - - | 0,22- 0,6 2,7 | 10-20 2-5 | 8-15 | 500-600 - | - - | - - |

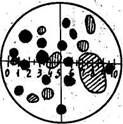

Для подсчета применяют окуляр с линейной шкалой. Схематическое изображение поля зрения микроскопа с линейной шкалой показано на рисунке 4.1.

|

- связующее;

- стеклянное волокно;

- поры.

Рисунок 4.1 - Схема микроструктуры стекловолокнита

Данные подсчета по 25 полям зрения записывают в таблицу 4.1.

Таблица 4.1 – Результаты подсчета количества узловых точек

| № поля зрения | Число точек, приходящихся на | ||

| стекловолокно | связующее | поры | |

| 1. | |||

| 2. | |||

| 3. | |||

| . | |||

| . | |||

| . | |||

| 25. |

4.4.2 Определение размера пор и их распределение в материале

Метод основан на определении объемного содержания пор различного размера, разбитых по нескольким классам.

4.4.2.1 С целью классификации просмотреть шлиф под микроскопом и замерить размеры (ширину) пор в делениях шкалы в данном поле зрения. Результаты занести в таблицу 4.2.

Таблица 4.2 – Результаты измерения размера пор

| № поля зрения | Размер пор (ширина в делениях шкалы окуляра) |

| 1. | |

| 2. | |

| 3. | |

| . | |

| . | |

| . | |

| 25. |

4.4.2.2 В зависимости от полученных данных поры разбить на классы по размерам. Рекомендуемые классы:

I класс 1-10 делений шкалы окуляра;

II класс 11-20 - “ - ;

III класс 21-30 - “ - ;

IV класс 31-40 - “ - .

4.4.2.3 Подсчитать количество узловых точек, приходящихся на поры данного класса. Результаты занести в таблицу 4.3.

Таблица 4.3 – Результаты подсчета количества узловых точек

| № поля зрения | Количество узловых точек, относящихся к данному классу | |||

| I | II | III | IV | |

| 1. | ||||

| 2. | ||||

| 3. | ||||

| . | ||||

| . | ||||

| . | ||||

| 25. | nI | nII | nIII | nIV |