едотримання цього правила може привести до перекосів підшипників і заклинювання шариків.

При запресовці підшипників качіння за допомогою оправки необхідно, щоб зусилля запресовки передавалося безпосередньо на торець відповідного кільця:

- внутріннього—при напресовці на вал,

- наружного— при запресовці в корпус і на обидва торці кілець, якщо підшипники одночасно напресовують на вал і входять в корпус.

Регулювання радіального зазору в конічному роликовому підшипнику виробляється зсувом зовнішнього або внутрішнього кільця в осьовому напрямі регулювальним гвинтом або гайкою або шляхом підбору відповідного комплексу прокладок.

Термін служби підшипників качіння залежить значною мірою від ступеня оберігання їх від бруду і пилу. Тому після збірки встановлюють прокладки, що затримують мастило і оберігають підшипник від попадання в робочу зону пил і вологи.

Широке розповсюдження в авторемонтному виробництві знаходять зварні, паяні і заклепувальні з'єднання. Вони застосовуються в основному, коли необхідне упростити збірку, особливо в тих випадках, коли утруднений доступ до однієї з деталей, що сполучаються.

.2. ЗБІРКА АГРЕГАТІВ

Збірка агрегатів на авторемонтних заводах виробляється аналогічно збірці цих агрегатів на автомобілебудівних заводах.

Збірка двигуна. На спеціальних постах збирають наступні вузли:

· поршень з шатуном,

· головку блоку циліндрів,

· колінчастий вал з маховиком і зчепленням,

· масляний і водяний насоси і т.д.

На автозаводах деякі зв'язані деталі двигуна (блок циліндрів— кришки корінних підшипників, блок циліндрів — картер зчеплення і ін.) оброблені спільно, тому в процесі ремонту їх потрібно зберігати комплектно.

Для забезпечення якісної збірки двигунів рекомендується всі деталі перед збіркою продути стислим повітрям, поверхні, що труться, ретельно протерти, промити, змазати маслом.

Остаточне затягування різьбових з'єднань виконують з необхідним моментом і у відповідній послідовності. Після остаточного затягування гайок корінних підшипників колінчастий вал повинен вільно провертатися.

Якщо вал туго провертається за маховик, то це свідчить про малі зазори, неспівісну ліжок, вигин валу або дефекти збірки. Після збірки двигун направляють на прироблення і випробування.

Збірка шатунно-поршневої групи робиться з урахуванням тієї обставини, що сполучення кривошипно-шатунного механізму працюють в тяжких умовах, піддаються нагріву, повинні забезпечувати необхідну герметичність і мають вельми жорсткі допуски посадок. Висока точність посадок може бути забезпечена методом групової взаємозамінності.

Для забезпечення якісної збірки шатунно - поршневої групи доцільно організувати на лінії збірки двигунів два робочі пости:

· перший — для підбору поршнів по циліндрах,

· другий — для збірки групи.

Циліндри блоку після механічної обробки, миття і ретельного очищення сортують на розмірні групи і маркірують. Поршні (однієї масової групи) підбирають по циліндрах, погоджуючи розмірну групу поршня з розмірною групою кожного циліндра.

На посту збірки групи по підібраному комплекту поршнів підбирають комплект поршневих пальців по розмірних групах отворів в бобишках і потім по поршневих пальцях підбирають комплект шатунів (однієї масової групи) відповідних розмірних груп отворів у верхній головці.

Після збірки групи рекомендується перевірити правильність взаємного положення поверхні твірної спідниці поршня і отвору у верхній головці шатуна, використовуючи для цього пристосування, аналогічне для перевірки шатуна.

Поршневі кільця перед установкою на поршень піддають спочатку перевірці їх посадки в канавках, а потім підгонці по циліндрах по величині зазору в стику (замку). Надягають і знімають поршневі кільця за допомогою знімача. Різниця в масі поршнів в зборі з шатунами, встановлюваних на один двигун, для ЗІЛ-130 не повинна перевищувати 16 г.

Збірка коробки передач. Технологічний процес збірки коробки передач складається із збірки окремих вузлів, виконуваної на спеціальних постах, і загальної збірки, здійснюваної потоковим методом.

На спеціально обладнаних робочих місцях поза лінією загальної збірки збирають наступні основні вузли:

- первинний вал,

- проміжний вал,

- вторинний вал,

- кришку коробки передач,

- механізм управління.

При установці вузлів в картер звертають особливу увагу на:

- правильність монтажу підшипників,

- посадок в сполученнях, що служать для перемикання передач,

- а також на забезпечення необхідного бічного зазору між зубами шестерень і осьові зазори блоку шестерень проміжного валу, шестерень відомого валу і блокуючих кілець синхронізаторів.

- Пересувні шестерні відомого валу і синхронізатори повинні переміщатися уздовж шліців вільно, без заїдань.

Зібрані коробки передач направляють на випробування.

Збірка заднього моста включає збірку вузлів:

- картера заднього моста з трубами напівосей, сальниками і пробками;

- провідної конічної шестерні з картером підшипників;

- диференціала з відомою циліндровою (конічної) шестернею;

- відомої конічної шестерні з валом провідної циліндрової (конічної) шестерні;

- редуктора;

- ступиць з гальмівним барабаном;

- опорного диска заднього гальма;

- регулювального важеля і колісного циліндра.

Особлива увага при збірці надається конічним шестерням гіпоїдної передачі. Якість зчеплення цих шестерень визначається величиною бічного зазору між зубами, рівнем шуму, величиною і розташуванням плями контакту.

Низька якість збірки різко знижує працездатність цієї передачі унаслідок появи задирів і підсилює шум.

Величина бічного зазору гіпоїдної пари повинна знаходитися в межах 0,12... 0,35 мм.

Зазор між зубами заміряють щупом у широкої частини зуба не менше ніж для трьох зубів відомої шестерні.

Для нормальної установки зубів по плямі контакту треба закріпити стакан в зборі з провідною конічною шестернею на картері редуктора і нанести тонким шаром масляну фарбу на робочі поверхні зубів відомої конічної шестерні, після чого необхідно повернути вал провідної конічної шестерні в різні боки, пригальмовуючи відому шестерню.

Якщо положення плями контакту неправильне, необхідно виробити регулювання зчеплення переміщенням провідної і відомої шестерень в осьовому напрямі, використовуючи відповідні набори прокладок.

Переміщення провідної конічної шестерні здійснюється зміною товщини прокладок, встановлених між фланцями картера валу провідної шестерні і картером редуктора.

Відома шестерня переміщається за рахунок перекладання прокладок з-під фланців однієї кришки картера редуктора під фланець іншої кришки без зміни їх загальної товщини, щоб не порушити регулювання підшипників валу провідної циліндрової шестерні.

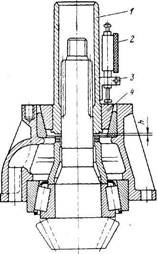

Мал. 1. Пристосування для підбору комплекту регулювальних шайб

підшипників валу провідної конічної шестерні:

1 — рукоятка; 2 — індикатор; 3 — кронштейн; 4 —- обойма

Рівень шуму повинен бути в межах допустимих норм:

· для легкових автомобілів не більш 50,

· а для вантажних автомобілів не більш 80 дБ.

Для створення попереднього натягу конічних підшипників валу провідної конічної шестерні застосовують набір регулювальних шайб, встановлюваних між торцями внутрішнього кільця підшипника і втулки розпору.

Для прискорення процедури підбору комплекту шайб необхідних розмірів застосовується індикаторне пристосування (мал. 1).

Пристосування обоймою 4 встановлюють на зовнішнє кільце підшипника. Рукоятка 1, вільно опускаючись в обоймі 4, упирається в торець втулки розпору, при цьому індикатор показує величину відстані між торцем рукоятки L у її украй верхньому положенні і торцем втулки розпору.

Залежно від свідчення індикатора за допомогою спеціальної таблиці підбирають комплект шайб, який забезпечує необхідний натяг підшипників.

ля забезпечення натягу в межах технічних умов момент опору обертанню валу провідної шестерні в підшипниках для автомобіля ЗІЛ-130 повинен знаходитися в межах 1,0... 3,5 Н-м, що відповідає зусиллю 16,6 ... 58,3 Н.

При збірці диференціала коробки сателітів орієнтують щодо один одного, контролюють биття тильної частини відомої конічної шестерні, бічний зазор в зчепленні зубів шестерень напівосей і сателітів і плавність обертання шестерень напівосей.

Збірка карданної передачі здійснюється із заздалегідь зібраних вузлів — карданних валів, проміжної опори шарнірів.

Деталі карданної передачі перед збіркою повинні бути промиті і обдуті стислим повітрям, а іголчаті підшипники змазані рідким мастилом. Слід мати на увазі, що змащувальні канали хрестовин повинні бути прочищені і в їх отвори ввернути запобіжні клапаны.

При збірці карданної передачіавтомобіля ЗІЛ-130 необхідно стежити за тим, щоб фланці-вилки у коробки передач і заднього моста знаходилися у взаємно перпендикулярних площинах.

При збірці карданних передач контролюють осьовий люфт хрестовин, легкість обертання підшипника опори, переміщення ковзаючої вилки і сумарний окружний люфт карданних валів.

Перевіряють прогинання труби валу. Зібрані карданні вали піддають балансуванню. За наявності необхідного устаткування рекомендується проводити балансування карданної передачі автомобіля ЗІЛ-130 в зборі.

При цьому карданна передача балансируєтся з боку переднього і заднього шарнірів, а також з боку проміжної опори.

Збірка рульового управління з гідроусилювачем включає збірку наступних вузлів:

- рульового механізму з гидроусилітелем,

- насоса гідроусилювача,

- карданного валу,

- колонки.

Перед збіркою всі деталі необхідно ретельно промити і просушити.

При збірці необхідномастити деталі маслом, вживаним для гідроусилювача.

Після збірки рульового механізму контролюють момент обертання рульового гвинта (він повинен бути не більш 500 Н-м), ефективність і величину зусилля реактивних пружин на всьому шляху переміщення поршня-рейки.

Момент обертання валу рульового управління повинен бути рівний 0,3 .. . 0,8 Н-м, що відповідає зусиллю 1,2... 3,2 Н, прикладеному на радіус рульового колеса 240 мм.

При збірці насоса гідроусилювача заздалегідь підбирають лопасті насоса по пазах ротора і золотник по отвору в кришці, випробовують і регулюють клапани.

При збірці агрегатів і вузлів автомобілів широко застосовується різне устаткування, пристосування, інструмент, дозволяючи механізувати і автоматизувати складальні роботи, полегшити умови і підвищити продуктивність праці складальників.

Останніми роками все ширше і ширше в авторемонтне виробництво упроваджуються автомати і роботозіровані комплекси.

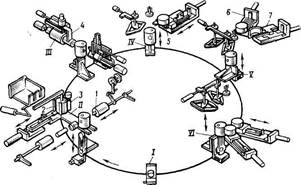

Рис..2. Автомат для сборки шатунно-поршневой группы:

1 — палец; 2, 3 — ролики; 4 — магазин; 5, 6, 7 — розводні механізми;

/, //, III, IV, V, VI — позиції збірки

На мал. 2 представлений автомат для збірки шатунно-поршневої групи, працюючий таким чином.

Шатун встановлюється в позиції I на палець отвором в нижній головці і утримується двома штифтами. Поршні подаються автоматично на позицію II з нагрівальної печі. Поршневі пальці, підібрані за розмірами поза автоматом, поступають на позицію збірки з поршнем і шатуном по лотку.

Поршень приводиться в обертання роликом 3. До останнього поршень притискається роликами 2, діючими від гідроприводу.

Коли поршень займає потрібне кутове положення, він переміщається на позицію збірки. Одночасно повертається стіл з шатунами. Один з них, що виявився на позиції II, підіймається, входивши в поршень. Далі в отвір поршня і шатуна входить центруючий палець 1, а з протилежної сторони в поршень запресовується поршневий палець. Центруючий шток відходить у зворотний бік. Після закінчення цих дій шатун з поршнем опускаються, а стіл повертається. У позиції III встановлюються два стопорні кільця, які поступають до місця збірки з магазина 4 і вводяться штоком в отвір поршня до попадання їх в канавки.

У позиціях IV, V надягають поршневі кільця. Кільця знаходятьcя в магазинах і орієнтовані замками по ножах. Після підведення до місця збірки кільця розлучаються в замках механізмами 5, 6, 7, що мають вид кліщів, розташованих на повзунках. Після розведення кілець шатун з поршнем підіймається на певну висоту до упору відповідно до потрібного розташування того або іншого кільця на поршні. При перемиканні механізму розлучення кільця воно опиняється у відповідній канавці поршня. Після збірки поршня з шатуном в його нижню головку встановлюються вкладиші.

Мал. 3. Автомат для установки колінчастого валу:

1 — блок; 2 — кліщі-захоплення; 3, 5, 6, 8, 14, 16, 17 — гідроциліндри;

4 — важіль; 7 — магазин; 9, 10 — штовхачі; 11— вал; 12 — стійка;

13 — зубчате колесо; 15—рейка; 18 — конвейєр

Автомат для установки колінчастих валів показаний на мал.3.

Блок 1 кроковим конвейєром подається на робочу позицію.

Конвейєр 18, розташований паралель складальній лінії, за допомогою гідроциліндра 16 переміщає колінчастий вал 11 до механізму завантаження шайби наполегливого підшипника. За допомогою гідроциліндра 17, рейки і зубчатих коліс колінчастий вал підіймається, і на нього надягає шайбу наполегливого підшипника.

Механізм завантаження, що забезпечує поштучну видачу шайб, складається з магазина 7, штовхача 10 і гідроциліндра 6.

За допомогою штовхача 9 і гідроциліндра 8 шайба насаджується на колінчастий вал.

Колінчастий вал встановлюється в блок підйомно-поворотним пристроєм. Поворотна стійка 12 за допомогою гідроциліндра 14, рейки 15 і колеса 13 повертається.

Разом із стійкою повертається і важіль 4 з кліщами-захопленнями 2, утримуючими колінчастий вал.

Підйом і опускання важеля здійснюються за допомогою гідроциліндра 5, а затиск і розтиск кліщів-захоплень — гідроциліндром 3.

Поршні з шатунами в зборі встановлюють в блок з боку головки циліндрів, але можна і з боку колінчастого валу, якщо дозволяє простір між щоками валу і блоком. Перший спосіб вимагає спеціального пристосування для стиснення поршневих кілець і введення поршнів в циліндри, другий дозволяє вводити поршні в циліндри без пристосування (у циліндрів з боку колінчастого валу є конічний розтруб). Найбільші перспективи застосування в авторемонтному виробництві на складальних роботах мають роботи ТРТ-1-250, універсал-15.01, РПМ-25.

3 ПРИРОБЛЕННЯ І ВИПРОБУВАННЯ АГРЕГАТІВ

Прироблення і випробування є завершальною операцією в технологічному процесі ремонту агрегатів.

До основних задач, вирішуваних в процесі прироблення і випробувань, слід віднести:

· підготовку агрегату до сприйняття експлуатаційних навантажень, виявлення можливих дефектів, пов'язаних з якістю відновлення деталей і збірки агрегатів, а також перевірку характеристик агрегатів відповідно до вимог технічних умов або іншої нормативної документації.

Під приробленням розуміється сукупність міроприємств, направлених на зміну стану зв'язаних поверхонь тертя з метою підвищення їх зносостійкості.

В процесі приработки змінюються мікрогеометрія і мікротвердість поверхонь тертя, згладжуються відхилення від правильної геометричної форми.

Встановлено, що в перший період прироблення відбувається інтенсивне вирівнювання шорсткостей, що пояснює інтенсивне зношування і різке падіння втрат на тертя.

Процес зняття мікронерівностей звичайно продовжується десятки хвилин, а макрогеометричне прироблення закінчується через 30... 40 год. При цьому двигун автомобіля повинен бути зібраний за технічних умов.

Для певних умов роботи деталі існує деяка оптимальна шорсткість, при якій інтенсивність зношування має якнайменше значення. Відхилення стану поверхні від оптимального як у бік меншої, так і у бік більшої шорсткості веде до збільшення інтенсивності зношування.

За однакових умов зношування (матеріали, що труться, режим роботи, мастило) після прироблення встановлюється приблизно однакова оптимальна, з погляду зносу, шорсткість, не залежна від первинної, одержаної при механічній обробці.

Прироблення і випробування двигунів звичайно включають наступні стадії:

· холодне прироблення, коли колінчастий вал двигуна примусово приводиться в обертання від постійного джерела енергії;

· гаряче прироблення без навантаження, гаряче прироблення під навантаженням (обидва — при працюючому двигуні).

Завершують прироблення зняттям контрольної точки характеристики двигуна по ефективній потужності на гальмівному стенді.

При цьому в процесі випробування на стенді виявляються дефекти двигуна, що підлягають усуненню. Прироблення на стенді є завершальним етапом КР двигуна.

Повне прироблення двигуна так само, як і решти агрегатів, складається з двох етапів: мікро - і макрогеометричний приробіток.

Закінчення прироблення характеризується стабілізацією інтенсивності зношування деталей. В цілях скорочення часу прироблення двигунів рекомендується в моторні масла вводити присадки на основі моно-олеата міді.

Режими прироблення і випробування двигунів обумовлюють наступні вимоги до устаткування випробувальних станцій:

- випробувальні стенди повинні мати приводні і навантаження пристрої;

- випробувальні стенди повинні бути оснащені вимірювальними пристроями і приладами для визначення величини гальмівного моменту, частоти обертання колінчастого валу, апаратурою для дотримання режимів мастила і охолоджування двигунів.

З метою плавного підвищення частоти обертання колінчастого валу двигуна і навантаження стенд повинен бути автоматизований.

Коробки передач після збірки піддають випробуванням. Метою цих випробувань є перевірка роботи шестерень на всіх передачах, легкості включення і відсутності мимовільного виключення шестерень.

Допускається рівномірний шум без стукотів і ударів. Випробування проводять на всіх передачах без навантаження, а потім при постійному навантаженні при частоті обертання провідного валу в

межах 1000... 1400 хв-1.

Для випробування коробок передач під навантаженням застосовують стенди різної конструкції: електромагнітні, з асинхронними двигунами, з навантаженням внутрішніми силами (по замкнутому контуру) і з гідравлічним гальмом.

Мал. .4. Універсальний стенд для випробування коробок передач з електродвигуном-гальмом

Для випробування коробок передач використовують також стенди з асинхронним двигуном (мал..4). Електродвигун 1 через муфту 2 і вал з проміжною опорою приводить в обертання первинний вал випробовуваної коробки передач 3.

Відомий вал випробовуваної коробки через проміжний вал і подвійний карданний шарнір сполучають з вторинним валом коробки передач 4 стенди.

Коробка передач стенду служить для підвищення частоти обертання валу випробовуваної коробки передач вище за синхронну і забезпечення тим самим навантаження на випробовувану коробку.

У цієї коробки знімають кришку підшипника з боку провідного валу і на її місце ставлять кришку, яка виконує роль додаткової опори провідного валу. Електродвигун 5, виконуючий роль гальма, встановлений балансирно на двох опорах і сполучений важелем з ваговим механізмом. Величину гальмівного моменту регулюють рідинним реостатом, включеним в ланцюг ротора електродвигуна-гальма. Прироблення і випробування виробляють при постійній частоті обертання провідного валу.

Тривалість випробування не регламентується технічними умовами, на більшості авторемонтних заводів вона складає 20... 25 хв, зокрема під навантаженням 12... 15 хв. Прироблення і випробування рекомендується проводити на маслах зниженої в'язкості для кращого видалення з картера механічних домішок при випуску масла після закінчення випробувань.

Задні мости після збірки піддають випробуванням на стенді і приробленню як без навантаження, так і під навантаженням. При випробуванні і приробленні задніх мостів необхідно виявити дефекти і знайти шуми високого тону. Допускається лише рівномірний шум шестерень. При випробуванні регулюють гальмівні механізми і перевіряють роботу головної передачі і диференціала. Для цього застосовують різні стенди, що мають гальмівні пристрої, наприклад універсальні стенди з асинхронним електродвигуном.

Прироблення і випробування задніх мостів можна виконувати і на стендах з навантаженням внутрішніми силами— по замкнутому контуру.

Після КР амортизації випробовують на передчасний нагрів, а також знімають діаграми (характеристики) для контролю і регулювання.

Визначити умови на кінці важеля амортизації в будь-якій точці його руху можна по еталонній діаграмі при порівнянні з нею діаграми, записаної при випробуванні. Придатність випробовуваної амортизації визначають накладенням еталонної діаграми на одержану при випробуванні.