пределение координат узловых точек эквидистанты

РАЗРАБОТКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ

СТАНКАХ С ЧПУ

Методические указания к лабораторной работе № 1 ТАП

по курсу «Технология автоматизированного производства»

для студентов, обучающихся по направлению 151900.62

«Конструкторско-технологическое обеспечение

машиностроительных производств»

профиль «Технология машиностроения»

Одобрено методической комиссией

по укрупненному направлению 150000

«Металлургия, машиностроение и материалообработка»

Москва

Разработано в соответствии с Государственным образовательным

стандартом ВПО 2000 г. для специальности подготовки 151001 и направления подготовки 150900.62 на основе рабочей программы дисциплины «Технология автоматизированного производства»

Рецензенты: профессор кафедры «Технология машиностроения»

МГТУ МАМИ В.Н. Балашов

доцент кафедры «Технология машиностроения»

МГТУ МАМИ И.Н. Зинина

Работа подготовлена на кафедре «Технология машиностроения»

Разработка управляющей программы для обработки деталей на токарных станках с ЧПУ: методические указания / О.В. Шибаев, А.А. Гневашев. – 1-е изд. – М.: МГТУ «МАМИ», 2011. - … с.

В методических указаниях изложены требования и методика проведения лабораторной работы, рассмотрены вопросы разработки управляющих программ для обработки деталей на токарных станках с ЧПУ.

© О.В. Шибаев, А.А. Гневашев,2011

© МГТУ «МАМИ», 2011

СОДЕРЖАНИЕ

ВВЕДЕНИЕ4

1 ЦЕЛЬ РАБОТЫ

2 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ 5

3 РАСЧЁТ ЭКВИДИСТАНТЫ 9

3.1 Построение эквидистанты

3.2 Определение координат узловых точек эквидистанты 17

3.3 Определение приращений координат узловых точек

эквидистанты 19

4 КОМПОНОВКА КАДРОВ УП 20

4.1 Структура кадров УП

4.2 Подготовительные функции 21

4.3 Задание перемещений по осям координат

4.4 Задание подачи 23

4.5 Вспомогательные функции 24

5 ПРИМЕР ПРОГРАММЫ 25

6 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

7 ОФОРМЛЕНИЕ ОТЧЕТА О РАБОТЕ 26

ЛИТЕРАТУРНЫЕ ИСТОЧНИКИ 27

Приложение 1 28

Приложение 2 39

ВВЕДЕНИЕ

В последнее время все больше деталей в различных отраслях машиностроения обрабатываются на станках с устройствами числового программного управления (ЧПУ).

Эти станки закономерно вытесняют из массового и крупносерийного производства станки с различными типами циклового программного управления, т.к. станки с ЧПУ более мобильны, быстрее переналаживаются на обработку других деталей, обеспечивают высокую точность обработки. Кроме того, даже в серийном и мелкосерийном производстве станки с ЧПУ находят широкое применение из за хорошего соотношения качество- стоимость-точность обработки.

1 ЦЕЛЬ РАБОТЫ

Научить студентов основам самостоятельной работы, при составлении (разработке) управляющих программ для станков с числовым программным управлением (ЧПУ), включая построение эквидистанты и полной траектории движения центра режущего инструмента, с компоновкой кадров управляющей программы (УП) для многоинструментальной токарной обработки различных контуров. Такие задачи возникают в процессе технологической подготовки производства новых изделий машиностроения.

Студенты во время занятий под руководством преподавателя проектируют самостоятельно операционный эскиз, предусматривающий токарную обработку, и выполняют поэтапную разработку УП для токарных станков с ЧПУ.

В процессе выполнения работы студенты используют навыки, полученные при изучении курсов: «Технология машиностроения», «Технология автоматизированного производства» и «Теория резания».

2 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Управляющая программа (УП) - упорядоченная совокупность команд, последовательное выполнение которых приводит к получению требуемого контура детали на заданных режимах обработки с применением заранее обусловленных средств технологического оснащения, в том числе оборудования, приспособления и режущего инструмента.

Кадр управляющей программы - структурная единица УП, содержащая не менее одной команды. Каждый кадр УП считывается и обрабатывается системой ЧПУ как единое целое.

Система ЧПУ - электронное устройство, посредством которого обеспечивается управление металлорежущим станком или иным оборудованием на основе покадрового считывания и информации УП с технического носителя и преобразовании ее в управляющие импульсы, которые передаются на исполнительные органы оборудования.

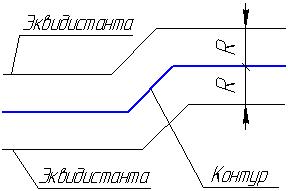

Эквидистанта- сплошная линия, равноудалённая от рассматриваемого контура на всём его протяжении. Понятие эквидистанты имеет смысл только в связи с каким-либо контуром. При этом каждый контур имеет эквидистанты, равноудалённые от него в разные стороны (рисунок 1).

Рисунок 1Расположение эквидистанты относительно контура

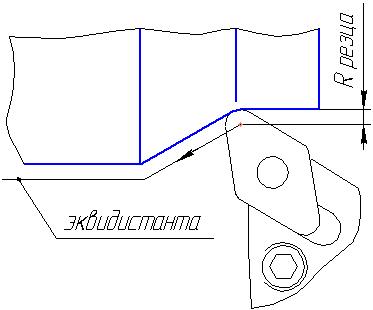

В условиях обработки деталей режущим инструментом, эквидистанта представляет собой часть траектории движения центра инструмента и отстоит от обрабатываемого контура на величину радиуса при вершине резца (рисунок 2).

Рисунок 2Положение эквидистанты при токарной обработке

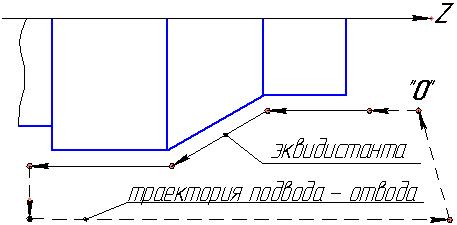

Полная траектория движения инструмента в процессе обработки в простейшем случае складывается из эквидистанты и траектории подвода и отвода инструмента от обрабатываемого контура детали (рисунок 3).

Рисунок 3Полная траектория движения инструмента

Обязательным требованием к построению траектории движения центра режущего инструмента, является её замкнутость, т.е. совпадение начальной и конечной точек движения инструмента (точка «0» на рисунке 3).

Узловая точка - точка контура детали или его эквидистанты, в которой происходит сопряжение или пересечение отдельных участков. К узловым точкам также принято относить точки траектории движения центра радиуса при вершине резца, в которых происходит смена величины подачи, начало и конец движения инструмента. (На рисунке 4 точки траектории 0, 1- 6, являются узловыми.)

Приращение координат узловых точек - алгебраическая разность значений одноимённых координат двух смежных точек контура или его эквидистанты, рассматриваемых в чётко заданной системе координат, например:

и

и

где: DX и DZ – приращение координат узловых точек по осям X и Z, соответственно.

Рисунок 4Узловые точки траектории движения инструмента

Замкнутость траектории движения центра радиуса при вершине резца, подтверждается выполнением соотношений вида:

и

и

по всем осям координат, в которых выполняется обработка контура.

Комплекс «Станок-Система ЧПУ» - комплекс, образованный конкретной моделью оборудования и системой ЧПУ.

Каждый комплекс «Станок-Система ЧПУ» характеризуются вполне определённой системой координат, набором команд ЧПУ, способом кодирования команд, структурой кадра УП, ценой импульса и другими конкретными параметрами. Токарный учебный комплекс «Станок-Система ЧПУ» практически ничем не отличаются от реальных комплексов с точки зрения разработки УП. При этом для токарного комплекса определена система координат представленная на рисунке 5.

Рисунок 5Принятые системы координат учебных комплексов

В системе координат рисунок 5 контур детали располагается в плоскости X0Z. Ось Z совпадает с осью шпинделя станка, ось X направлена к оператору.

Наборы команд, способы их кодирования и структура кадров соответствуют системе ISO-7bit и даны в настоящей методике.

Цена импульса - это минимальное линейное или угловое перемещение рабочего органа станка, обусловленное одним управляющим импульсом системы ЧПУ.

Будем считать цену импульса линейного перемещения одинаковой по всем осям координат и равной 0.01 мм. Угловые перемещения в настоящей методике не рассматриваются.

Основные этапы разработки УП:

- выбор плана обработки элементов контура (контуров) детали;

- выбор режущего инструмента;

- построение эквидистанты или всех необходимых эквидистант при много инструментальной обработке с учётом траектории подвода и отвода инструмента;

- определение координат узловых точек эквидистант;

- определение приращений координат всех узловых точек эквидистанты (эквидистант) от точки начала движения инструмента, до возврата его в ту же точку;

- компоновка кадров УП.

В целом, этапы построения эквидистанты, определения координат узловых точек и приращений их координат объединяются понятием расчёта эквидистанты.

Выбор плана обработки элементов контура детали и выбор режущего инструмента, вполне определяют траекторию движения режущего инструмента и удалённость эквидистанты от обрабатываемого контура детали, которая равна радиусу заточки вершины резца. Принято считать, что если радиус вершины резца не оговаривается особо, то он равен 0,3 мм.

3 РАСЧЁТ ЭКВИДИСТАНТЫ

остроение эквидистанты

Для построения эквидистанты необходимо:

1) расположить эскиз обрабатываемого контура детали в требуемой системе координат (рисунок 6);

2) определить и нанести на эскиз начальную точку движения для каждого из инструментов проектируемой операции;

3) построить эквидистанту обрабатываемого контура, дополнить её траекториями подвода и отвода режущего инструмента и обозначить узловые точки.

Рисунок 6Расположение контура детали в системе

координат при токарной обработке

Эскиз обрабатываемого контура в обусловленной системе координат следует располагать так, чтобы ось вращения детали совпадала с осью Z системы координат (рисунок 6). При этом расположение контура детали на эскизе должно соответствовать его расположению на станке во время обработки.

Выбор начальной точки движения инструмента регламентируется, прежде всего, требованиями удобства снятия и постановки обрабатываемой детали в приспособление. Отведённый от детали инструмент должен обеспечивать свободный доступ оператора к детали и исключить возможность его травмирования.

Начальную точку часто называют «нулевой» точкой программы.

Для токарной операции начальная точка координируется от оси шпинделя станка и наиболее доступного торца детали (рисунок 6).

Важно отметить, что при многоинструментальной токарной обработке каждому применяемому в данной операции резцу соответствует своя начальная точка движения (рисунок 7).

Рисунок 7Начальные точки движения инструмента

А также для каждого резца составляется своя эквидистанта. Это обусловлено тем, что каждый вид резца устанавливается в револьверную головку станка или в его резцедержатель со своими вылетами по осям координат (рисунок 8).

При этом каждой модели станка, как правило, свойственны вполне конкретные значения вылетов инструмента. Кроме того, большое разнообразие осевых и радиальных резцедержателей, а также разнообразная номенклатура современного режущего инструмента, еще более конкретизирует величину вылета.

В связи с этим на рисунке 8 приведены примеры подобных вылетов резцов вне привязки к какой-либо конкретной модели.

Рисунок 8Примеры значений вылетов инструмента по осям координат

Для резцов расточных для сквозных и глухих отверстий, резьбовых для внутренней резьбы, расточных канавочных, (рисунок 8) вылет по оси Z содержит переменную величину L доп, которая равна:

,

,

где Lраст. – глубина расточки детали, мм; Lз. – величина необходимого зазора между резцовой колодкой и торцем детали при достижении наибольшей глубины расточки, мм; Lп. – величина перебега резца, мм.

Обычно при составлении программы для многоинструментальной токарной обработки, один из резцов выбирается основным и его положение определяет основную начальную точку, а все остальные начальные точки привязываются к ней по разности вылетов резцов. Как правило, в качестве основного настроечного резца выбирают первый из задействованных в операции резцов (на рисунке 7 это резец 1).

При определении координат основной нулевой точки (точка «01» рисунок 7), следует особо обратить внимание на обеспечение безопасности поворота револьверной головки при смене инструмента, так как неучтённая разница в вылетах инструмента может привести к удару резца об обрабатываемую деталь или вращающейся патрон и непредсказуемым поломкам и авариям. Исключить подобные ситуации возможно путём достаточного сдвига основной нулевой точки вдоль оси Z станка (размер 250 на рисунке 7). Так на рисунке 7 показано совмещённое положение резцов 1 и 2. Главной нулевой точкой служит точка 01. Точка 02 является точкой начала движения резца 2. Поворот револьверной головки в этом случае будет безопасным при Lдоп £ 220 мм., что обеспечивает зазор между резцом 2 и деталью не менее 10 мм.

Для построения эквидистанты на эскиз обрабатываемого контура детали удобно нанести величину припуска под обработку его элементов. Такой подход обеспечивает надёжность определения количества проходов (рабочих ходов) и глубины резания в каждом из них. При построении эквидистанты и траектории холостых ходов инструмента, в том числе его подводов и отводов от контура, следует учитывать величину врезаний и перебегов режущего инструмента.

Внутренние радиусы контуров детали обрабатываются врезанием или обкаткой. Врезанием (рисунок 9) радиус контура детали формируется непосредственно профилем режущего инструмента, в этом случае радиус на вершине резца должен соответствовать радиусу контура детали. Такой способ формирования радиусов контура детали значительно упрощает эквидистанту, но имеет существенные недостатки.

Рисунок 9Формирование радиуса методом врезания

при токарной обработке

Во-первых, значительно возрастает «отжим» инструмента, что снижает точность обработки, во-вторых, таким способом, возможно получать элементы контура детали только одного радиуса. Наличие в контурах детали элементов с разными радиусами однозначно определяет необходимость их обработки способом обкатки (рисунок 10).

Необходимым условием обработки радиуса способом обкатки является выполнения соотношения:

rрез. < Rк

где: Rк – радиус обрабатываемого элемента контура детали; rрез. – радиус на вершине резца.

Рисунок 10Формирование радиуса методом обкатки при токарной обработке

Практика показывает, что обкаткой можно получать более высокое качество обработки по сравнению со способом врезания. При этом наружные радиусы (рисунок 11) не специальным инструментом можно получить только методом обкатки.

Рисунок 11Формирование наружных радиусов контура детали

При построении эквидистант токарной обработки резьб, следует придерживаться следующих рекомендаций.

Величина снимаемого слоя материала в этом случае равна высоте профиля резьбы Н (примерно половине шага нарезаемой резьбы ) (рисунок 12 а ).

Рисунок 12

а. Построение эквидистанты при нарезании метрической резьбы токарным резьбовым резцом.

б. Схема резания при резьбонарезании с радиальной (поперечной) подачей.

Первым рабочим проходом следует снять 0,25¼0,35 мм, вторым, 0,15¼0,25 мм, третьим, 0,1¼0,15 мм, четвёртым, 0,05¼0,1 мм, пятым (зачистным) делается проход с нулевой подачей в тело детали.

В зависимости от шага резьбы, количество рабочих проходов может быть более рекомендованных пяти или менее пяти. Например, для нарезания резьбы М30´2 можно рекомендовать следующие глубины резания на каждый рабочий проход инструмента: 1-й проход – t1 =0,3 мм.; 2-й проход – t2 =0,2 мм.; 3-й проход – t3 =0,2 мм.; 4-й проход – t4 =0,15 мм.; 5-й проход – t5 =0,1 мм.; 6-й проход – t6 =0,05 мм.; 7-й проход – t7 =0,00 мм..

При этом сумма всех глубин резания t должна равняться высоте профиля резьбы Н, приблизительно 0,5 шага резьбы:

Длина рабочего хода резца при этом (рисунок 12а) должна быть равна:

,

,

где l р.х. – длина рабочего хода резца в мм; l – длина нарезки резьбы в мм; l в. – величина врезания резца в мм; l п. – величина перебега резца в мм.

пределение координат узловых точек эквидистанты

Определение узловых точек эквидистанты дано на примере контура (рисунок 13).

Рисунок 13Траектория движения инструмента при обработке контура

детали

В выбранной системе координат, учитывая радиус при вершине резца определяем значение координат узловых точек.

Точка «0» имеет следующие координаты: по оси ОХ ( 40 ), т.к. значения по оси ОХ задаются на диаметр, а расстояние от оси до точки «0» - 20 мм., по оси OZ ( 130 )

Точка 1 - по оси ОХ ( 20,6 ), по оси ОZ ( 82 ) т.к. подвод инструмента составляет 1 … 2 мм.

Точка 2 - по оси ОХ ( 20,6 ), по оси ОZ ( 80-15=65 )

Точка 3 - по оси ОХ ( 30,6 ), по оси ОZ ( 80-15-8,66=56,34 ) рисунок 14

Рисунок 14 К расчету координаты узловой точки 3

Результаты определения значений координат узловых точек, следует отображать в таблице 1, в графах «координаты». В качестве примера, в таблице 1 даны координаты узловых точек эквидистанты (рисунок 13).

Таблица 1 Значения координат узловых точек эквидистанты и их приращений

| Узловая точка | Координаты, мм | Приращения, мм | ||

| X | Z | DX | DZ | |

| - | - | |||

| 20,6 | -19,4 | -48 | ||

| 20,6 | -17 | |||

| 30,6 | 56,34 | -8,66 | ||

| 30,6 | 20,1 | -36,24 | ||

| 20,1 | 11,4 | |||

| 109,9 | ||||

| -2 |