рилуцкий А.И., Прилуцкий И.К., Арсеньев И.А.

Компрессорные машины, Машины низкотемпературной техники: Методические указания к лабораторным работам №1 и №2 для студентов направлений 140400, 140500. – СПб.: СПбГУНиПТ, 2008. – 28 с.

Изложено содержание лабораторных работ №1 «Индицирование ступени поршневого компрессора» и № 2 «Испытание многоступенчатого компрессора высокого давления». Указаны условия и порядок проведения лабораторных работ, требования, предъявляемые к отчету по лабораторной работе. Приведены схемы лабораторных стендов и основные формулы для расчета.

Рецензент

Санкт-Петербургский государственный университет низкотемпературных и пищевых технологий – зав. кафедрой теоретических основ тепло- и хладотехники, д.т.н., профессор О.Б. Цветков.

Рекомендовано к изданию редакционно-издательским советом университета

© Санкт-Петербургский государственный

университет низкотемпературных

и пищевых технологий, 2008

1. Общие положения

1.1 Введение

Лабораторные работы выполняются студентами всех форм обучения, изучающими курсы «Компрессорные машины» и «Машины низкотемпературной техники» в соответствии с учебными планами и графиками.

Лабораторные работы являются неотъемлемой частью изучаемого курса. Они должны закрепить, расширить и углубить теоретические знания студентов по механике, деталям машин, термодинамике, электротехнике, и научить использовать эти знания при решении практических задач, связанных с эксплуатацией, испытаниями и экспериментальными исследованиями машин и установок криогенной техники. Выполнение лабораторных работ поможет приобрести практические навыки в организации и проведении испытаний компрессорных машин, при работе с контрольно - измерительными приборами (КИП), обработке данных измерений и анализе полученных результатов.

1.2. Условия проведения лабораторных работ

В лабораториях кафедры криогенной техники студенты выполняют работы на действующем оборудовании с использованием вспомогательных учебных макетов, образцов, приборов, схем и методической литературы.

Обслуживание оборудования (машин, аппаратов, приборов) во время проведения работ должно производиться в строгом соответствии с требованиями инструкций по его эксплуатации при безусловном соблюдении правил охраны труда и техники безопасности. Студенты, не прошедшие инструктаж по охране труда и технике безопасности, к работам не допускаются. Во избежание несчастных случаев следует беспрекословно выполнять все требования инженерно-технического персонала лаборатории.

1.3. Порядок проведения лабораторных работ

Порядок проведения конкретной лабораторной работы зависит от цели и задач, требуемых конечных результатов и производственных условий.

В подготовительном периоде студент обязан:

1. Изучить и твердо знать:

§ цели и задачи лабораторной работы;

§ теоретические основы курса, относящиеся к данной работе;

§ условия проведения работы;

§ назначение, принцип действия, устройство машины и ее основных и вспомогательных систем;

§ правила пуска и остановки машины;

§ назначение, принцип действия и устройство КИП;

§ порядок выполнения работы;

§ требования к оформлению отчета по лабораторной работе.

2. Составить:

§ принципиальные технологические и конструктивные схемы исследуемых машин и аппаратов с размещением всех контрольно-измерительных приборов и органов управления, используемых в работе;

§ табличный перечень используемых КИП с указанием их основных характеристик.

3. Заготовить:

§ протоколы измеряемых параметров по показаниям приборов с переводом измеряемых величин в СИ;

§ таблицу обработки данных измерений и полученных результатов;

§ материалы необходимые для выполнения работы.

При подготовке к работе необходимо использовать учебную и методическую литературу, учебные пособия, макеты и стенды лаборатории, а также консультации преподавателей и инженерно-технического персонала лаборатории.

Знание и выполнение студентом указанных требований проверяется до начала работы и является обязательным условием для допуска к ней. Получение инструктажа и проверка знаний по охране труда и технике безопасности фиксируется в специальном журнале под расписку студента.

После выполнения всех требований подготовительного периода студент допускается к следующему этапу – выполнению работы на действующем оборудовании.

Перед началом работы на действующем оборудовании каждому студенту необходимо проверить на всех точках замеров наличие, правильность установки и работоспособность КИП. О своей готовности к производству измерений студент сообщает руководителю. В тех случаях, когда работа требует одновременного снятия показаний с большого числа измерительных приборов, расположенных на значительном удалении друг от друга, студенты объединяются руководителем в бригады и каждый студент следит за показаниями вверенных ему приборов. В бригаде назначается «старший».

При проведении замеров показания приборов в определенный момент времени (по звуковому или световому сигналу) записываются в протокол, находящийся у «старшего».

На этом этапе студент обязан:

§ находиться только на своем рабочем месте, быть собранным и внимательным;

§ по сигналу руководителя быстро и четко произвести запись показаний приборов, с которыми он работает;

§ после окончания замеров (по сигналу руководителя) внести показания приборов в общий протокол наблюдений.

После окончания измерений и их проверки каждому студенту необходимо произвести пересчет показаний всех приборов в единицы СИ и их занести в личный протокол.

Необходимо помнить, что небрежность хотя бы одного из студентов может свести на нет усилия всей бригады и потребует повторного замера всех параметров, что связано с дополнительными затратами времени, а в некоторых случаях, например в условиях производства, и вовсе исключено.

На заключительном этапе студент обязан:

§ выполнить все необходимые расчеты для получения искомых показателей или характеристик и занести их в итоговый протокол. Предпочтительно расчеты вести в табличной форме с указанием расчетных формул и обязательным указанием размерностей величин в системе СИ;

§ выполнить графические построения, предусмотренные в работе;

§ критически оценить полученные результаты, сравнивая их с расчетно-теоретическими показателями или с данными литературных источников;

§ изложить выводы и рекомендации;

§ оформить и защитить отчет по лабораторной работе.

1.4. Составление отчета

Отчет должен содержать краткое изложение цели и задач работы, схемы машины и установки, перечень приборов, протоколы измерений, таблицы с указанием полученных результатов, графический материал, критическую оценку полученных результатов и вытекающие выводы.

Отчет выполняется на листах формата А4 и брошюруется. На титульном листе указывается название работы, исполнитель, руководитель и место проведения работы. В конце отчета приводится список использованной литературы, а в тексте дается ссылка на него.

Отчет по предыдущей лабораторной работе сдается и защищается до начала последующей. Сдача отчета и его защита производятся в индивидуальном порядке.

Студенты заочного отделения выполняют и защищают лабораторные работы во время зачетно-экзаменационных сессий.

2. Лабораторная работа №1

"Индицирование ступени поршневого компрессора"

2.1. Цель и задачи работы

Цель работы - запись и методика обработки экспериментальной индикаторной диаграммы произвольно выбранной рабочей полости ступени поршневого компрессора.

В ходе работы изучаются следующие вопросы:

§ Сущность и назначение индицирования, основные характеристики ступени, определяемые при индицировании.

§ Принцип действия и устройство существующих типов индикаторов.

§ Индикатор МАИ-2. Особенности конструкции, преимущества и недостатки. Последовательность снятия индикаторной диаграммы.

Методика и результаты обработки индикаторной диаграммы:

1. Определение среднего индикаторного давления ринд, номинальной и индикаторной работы Lинд (мощности Nинд) и относительных затрат энергии на преодоление сопротивления в клапанах и коммуникациях вс и нг.

2. Определение коэффициентов v и p и показателей политроп конечных параметров в процессах сжатия и расширения.

3. Ориентировочное определение производительности компрессора по индикаторной диаграмме.

4. Анализ характера процессов всасывания и нагнетания. Выводы о динамике работы клапанов.

В результате лабораторной работы должны быть получены практические навыки обращения с индикаторами, записи, обработки и анализа индикаторных диаграмм.

2.2. Индицирование.

Устройство и принцип действия индикаторов.

Индицированием называют экспериментальную запись переменного во времени давления газа в произвольно выбранной рабочей полости ступени компрессора в функции от хода поршня или угла поворота коленчатого вала. Полученная в результате индицирования индикаторная диаграмма дает возможность определить фактические показатели, определяющие эффективность работы компрессора. Анализ характера кривых отдельных процессов диаграммы позволяет судить о работе клапанов, состоянии поршневых уплотнений, эффективности охлаждения цилиндров и т.д. Сравнительный анализ диаграмм, снятых в различное время, позволяет судить о возможных неисправностях, наступивших в процессе эксплуатации, и наметить пути их устранения.

Индицирование новой машины обязательно производится во время приемо-сдаточных испытаний. Полученные при этом диаграммы служат основой для сравнения с диаграммами, которые будут сниматься в процессе эксплуатации и после производства ремонтных работ.

Основу любого индикатора давления составляет датчик, воспринимающий непосредственно или косвенно давление в исследуемой полости и преобразующий его изменение в определенный (например, электрический) сигнал, который преобразуется, усиливается и передается на записывающее устройство, где становится видимым для экспериментатора.

При выборе типа индикатора необходимо представлять диапазон измеряемого давления, место установки датчика, тепловое состояние исследуемой полости, требуемая усилительная и записывающая аппаратура.

Полученный сигнал от датчика давления необходимо зафиксировать на записывающем устройстве в строгом соответствии с текущим положением поршня. Для этого индикатор должен работать в комплекте с датчиком, обеспечивающим отметку хода поршня или угла поворота вала или времени.

По принципу действия индикаторы давления подразделяют на следующие типы: электронные, электропневматические, механические.

В электронных индикаторах используются пьезоэлектрические, тензометрические и другие датчики. Действие пьезоэлектрических датчиков основано на том, что при сжатии в них возникает электрический заряд, пропорциональный давлению. В тензометрическом датчике при повышении давления деформируется упругая мембрана и, соответственно, изменяются размеры и электрическое сопротивление тонких проволок, наклеенных на мембрану и включенных в измерительную схему прибора. Электрический сигнал усиливается и подается на осциллограф.

Электромеханические индикаторы позволяют осуществлять запись экспериментальной диаграммы в течение множества последовательно протекающих циклов в виде совокупности точек, соответствующих равенству давлений в исследуемой полости и внешней системе, отделенной от исследуемой полости мембраной датчика давления.

Механический индикатор по принципу действия представляет собой пружинно-поршневой манометр, укомплектованный записывающим устройством. Сравнительно низкая частота собственных колебаний является основным недостатком, не позволяющим применять этот тип индикатора для исследования современных высокооборотных компрессоров.

В данной лабораторной работе индицирование компрессора ЭК-16 производится с помощью электромеханического индикатора МАИ-2.

2.3. Описание индикатора МАИ-2. Принцип действия.

Электромеханический индикатор МАИ-2 предназначен для записи индикаторных диаграмм компрессоров, двигателей внутреннего сгорания и других поршневых машин с частотой вращения вала до

85 с-1 и давлении в исследуемой полости не более 15 МПа. Индикатор обеспечивает запись диаграмм в 10 различных масштабах по оси давлений путем замены пружин и плунжерных пар. Размеры диаграмм по оси давлений до 180 мм и по оси угла поворота – 360 мм. Точность записи находится в пределах 1,5%.

Индикатор состоит из 4 отдельных узлов, связанных между собой электрической и пневматической системами:

- приемника давления;

- записывающей части индикатора;

- отметчика мертвой точки;

- пульта управления.

На рис. 1 схематично показано устройство индикатора. Записывающая часть индикатора соединена муфтой 4 с валом электродвигателя, обеспечивающего непосредственный привод исследуемого компрессора 1.

Барабан 5 записывающего устройства вращается синхронно с коленчатым валом компрессора. На боковой поверхности барабана нанесена разметка, соответствующая углу поворота вала, а с помощью прорези на боковой поверхности на барабане закрепляется лист термочувствительной бумаги. Связь индикатора с исследуемым компрессором осуществляется через датчик давления 2, в котором имеются две полости, разделенные упругой мембраной. Полость "а" соединена с рабочим пространством исследуемой полости ступени компрессора. Полость "б" через вентиль В1 соединена с баллоном сжатого воздуха 7. По желанию оператора в полости "б" может быть установлено произвольное наперед заданное давление; эта же полость соединена с гидросистемой "в" записывающего устройства индикатора.

|

|

|

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

Рис. 1. Устройство индикатора МАИ-2

1 – компрессор; 2 – датчик давления; 3 – отметчик мертвой точки; 4 – муфта; 5 – барабан;

6 – пневматическая система; 7 – баллон; 8 – искровой разрядник; 9 – плунжер; 10 – пружина,

11 – корпус разрядника; 12 – тиратронный преобразователь; 13 – манометр

Мембрана является чувствительным элементом, прогиб которой в ту или иную стороны указывает на соотношение давлений в полостях «а» и «б». При равенстве давлений мембрана будет занимать нейтральное положение. В случае, когда давление газа в пневматической системе больше, чем давление газа в цилиндре, мембрана прогнется и ее центр переместится в сторону полости «а»; при обратном перепаде давлений мембрана выгнется в другую сторону и ее центр переместится в сторону полости «б». Для того, чтобы зафиксировать перемещение мембраны в приемнике давления, со стороны пневматической системы установлен контакт. Зазор между мембраной в нейтральном положении и контактом очень мал (0,02-0,03 мм), поэтому при минимальном избытке давления газа в цилиндре (0,002-0,005 МПа) мембрана будет касаться контакта и замыкать электрическую цепь индикатора.

Ток в электрической цепи индикатора возникает лишь в моменты замыкания и размыкания мембраны с электроконтактами датчика давления. Следовательно, замыкание или размыкание электрической цепи будет происходить при давлении газа в цилиндре практически равном давлению газа в пневматической системе. В случае записи процессов с очень малой амплитудой изменения давления во времени перепад давлений на мембране, соответствующий её прогибу необходимо учитывать.

Записывающее устройство индикатора кроме барабана содержит измерительный механизм, представляющий собой пружинно-поршневой манометр. Его основными элементами являются: искровой разрядник 8 и сменная плунжерная пара 9 с калиброванной пружиной 10. Путем замены плунжерной пары и пружин достигается возможность записи индикаторных диаграмм в широком диапазоне давлений.

Работа прибора осуществляется следующим образом. При открытии вентиля В1 сжатый воздух из баллона 7 поступает в полости "б", "в" и "г", где устанавливаются одинаковые давления, несколько превышающие максимально возможное давление в исследуемой рабочей полости. В этом случае мембрана прогибается в сторону полости «а» и постоянно замкнута на корпус через нижние контакты, что исключает появление тока в электрической цепи индикатора. Под действием давления в полости "г" плунжер передвигается, растягивая пружину, и перемещает искровой разрядник вдоль поверхности барабана, на боковой поверхности которого закреплена термочувствительная бумага. Таким образом, направление образующей барабана соответствует оси давлений на экспериментальной индикаторной диаграмме, а положение разрядника – предельно возможному давлению в исследуемой рабочей полости.

При работающем компрессоре и плавном открытии вентиля В2 давление в полостях «б», «в» и «г» будет постепенно снижаться и при каком-то угле поворота коленчатого вала наступит момент равенства давлений в полостях "а" и ''б", что приведет к размыканию мембраны с нижним контактом датчика давления в результате чего в электрической цепи индикатора появится электрический ток. В этот момент искровой разрядник будет находиться в определенном положении в направлении образующей барабана, соответствующем давлению в полости "б". Электрический сигнал преобразуется в тиратронном преобразователе 12 и в виде импульса высокого напряжения

(14 – 18 кВ) подается на искровой разрядник. Между наконечником разрядника и поверхностью барабана образуется искра, которая оставляет точку на поверхности термочувствительной бумаги.

По мере снижения давления в полостях «б», «в» и «г» от рmax до рmin на термочувствительной бумаге записывается развернутая индикаторная диаграмма, состоящая из большого числа точек ("замыкание" и "размыкание"), каждая из которых принадлежит одному из Z-го числа циклов. Количество циклов Z при заданной частоте вращения вала исследуемого компрессора пропорционально времени снижения давления в процессе индицирования (обычно не более 1 минуты) от рmax до рmin. В итоге получается индикаторная диаграмма "осредненная" по нескольким сотням циклов, на которой можно видеть "разброс" давления как по величине, так и по углу поворота коленчатого вала. Такой принцип записи индикаторной диаграммы позволяет растягивать процесс индицирования по времени и снижать влияние сил трения, возникающих в записывающем механизме.

Для отметки положения поршня в ВМТ служит индуктивный отметчик, состоящий из неподвижно закрепленных катушек 3 и ферромагнитного сердечника, закрепленного на маховике (полумуфте) компрессора. Отметчик срабатывает в тот момент, когда мимо магнитопровода катушек проходит сердечник, вращающийся вместе с муфтой. В этот момент в обмотках катушек индуцируется ЭДС, которая усиливается в тиратронном преобразователе и в виде импульса высокого напряжения подается на искровой разрядник.

2.4. Работа с индикатором

при записи индикаторной диаграммы

Управление индикатором осуществляется с помощью системы вентилей, тумблеров и переключателей, размещенных на пульте прибора. Конструкция индикатора в случае использования двух датчиков давления, установленных в различных полостях (например, в цилиндре и в полости нагнетания компрессора), позволяет записывать одновременно две диаграммы.

На пульте управления имеются две симметричные группы тумблеров для правого и левого блоков. Для записи диаграмм применяется специальная термочувствительная бумага размером

400x180 мм. Путем вращения затяжного валика бумага плотно притягивается к поверхности барабана.

Запись индикаторной диаграммы начинают с нанесения горизонтальных тарировочных линий и вертикальной отметки мертвой точки. Для этого на пульте управления необходимо:

- Открыть кран "в атмосферу".

- Переключатель П1 поставить в положение "тарировка" и в течение 5 – 8 с зафиксировать на бумаге горизонтальную линию атмосферного давления.

- Довести давление в системе до необходимого уровня и нанести новую линию, соответствующую максимальному давлению. Обычно тарировка производится в рабочем диапазоне давлений с интервалом 1 атм.

- Поставить переключатель в положение "ВМТ". Закрыть кран "в атмосферу". Открывая кран "давление", постепенно повышаем давление в системе. При этом на диаграмме появится отметка верхней мертвой точки в виде вертикальной линии.

- Переключатель П1 поставить в положение "диаграмма" и произвести запись диаграммы.

Запись индикаторной диаграммы следует производить в процессе понижения давления, приоткрывая вентиль "в атмосферу". Регулируя степень открытия вентиля "в атмосферу", необходимо следить за тем, чтобы скорость движения стрелки манометра была бы приблизительно постоянной.

Порядок операций следующий:

- включить последовательно тумблеры "замыкание" - "размыкание";

- открыть кран "в атмосферу";

- после доведения давления в системе до нуля выключить тумблеры "замыкание" - "размыкание";

- отключить барабан индикатора от муфты двигателя и убедиться в качественной записи диаграммы.

Перед снятием бумаги с барабана следует провести карандашом по линии крепления кромок листа и тем самым обозначить на оси абсцисс участки, соответствующие полному обороту коленчатого вала.

Одновременно с записью индикаторной диаграммы измеряются и фиксируются следующие параметры исследуемой ступени компрессора:

- давление во всасывающем патрубке – рвс;

- температура всасываемого газа – tвс;

- давление в нагнетательном патрубке – рнг;

- температура выходящего из компрессора газа – tнг;

- перепад давлений в расходомерном устройстве – р;

- мощность, потребляемая двигателем компрессора, по ваттметру – Nэл;

- атмосферное давление – рбар.

2.5. Индицирование ступеней компрессора ЭК-16

Компрессор ЭК-16 выполнен на вертикальной, двухрядной базе и имеет следующие паспортные данные (см. табл. 1):

рабочий газ – воздух;

число ступеней сжатия – 2;

производительность – 2,7 м3/мин;

давление всасывания – 0.1 МПа;

давление нагнетания – 0,8 МПа;

мощность – 22,0 кВт;

частота вращения вала – 725 об/мин (12,08 с-1);

охлаждение – водяное;

регулирование – отжим всасывающих клапанов 1 и 2 ступеней.

Таблица 1

Геометрические параметры ступеней компрессора ЭК-16

| Параметр | 1-я ступень | 2-я ступень |

| Диаметр цилиндра, мм | ||

| Ход поршня, мм | ||

| Длина шатуна, мм | ||

| Относительное мертвое пространство, % | ||

| Линейное мертвое пространство, мм | 2,1 | 2,1 |

Схема лабораторного стенда показана на рис. 2.

Рис. 2. Схема лабораторного стенда

1. Коленчатый вал; 2. Поршень 1 ступени; 3. Шатуны; 4. Поршень 2 ступени;

5. Всасывающий клапан 1 ступени; 6. Нагнетательный клапан 1 ступени; 7. Всасывающий клапан 2 ступени;

8. Нагнетательный клапан 2 ступени; 9. Поршневые кольца; 10. Датчик давления; 11. Отметчик мертвой точки;

12. Муфта; 13. Барабан; 14. Пневматическая система; 15. Баллон; 16. Искровой разрядник; 17. Плунжер;

18. Пружина, 19. Корпус разрядника; 20. Тиратронный преобразователь; 21. Манометр

2.6. Подготовка к обработке индикаторной диаграммы

Рис. 3. Развернутая индикаторная диаграмма

Рис. 4. Свернутая индикаторная диаграмма

На рис. 3 изображена развернутая диаграмма р = f(), записанная с помощью индикатора МАИ-2. Её обработка сводится к разбиению диаграммы на определенное число участков через =10, 15 или 20 градусов по углу поворота вала, установления отметки НМТ, расположенной на расстоянии 180 мм от отметки ВМТ, определения направления приращения текущего угла поворота вала и установления масштаба по оси ординат:

, (1)

, (1)

где р – разность давлений между выбранными тарировочными линиями, Н/м2;

lр – расстояние между теми же тарировочными линиями (в см чертежа).

Размерность формулы 1  .

.

На рис. 4 показана та же диаграмма, свернутая по ходу поршня р = f(Sп). Связь текущего хода поршня S с углом поворота вала для кривошипно-шатунного механизма определяется уравнением

(2)

(2)

Масштаб давления при построении свернутой диаграммы целесообразно сохранить, а численное значение длины диаграммы по оси абсцисс SV выбрать кратным фактическому ходу поршня Sп; масштаб по оси абсцисс в этом случае будет определяться соотношением:

, (3)

, (3)

где Vh – рабочий объем исследуемого цилиндра, м3.

Размерность формулы 3

Построение свернутой индикаторной диаграммы производится в следующем порядке:

1. На график в координатах р – V в принятом масштабе наносятся:

- горизонтальные линии, соответствующие уровням тарировочных давлений на развернутой диаграмме, а также давлениям всасывания рвс и нагнетания рнг исследуемой ступени компрессора;

- вертикальные линии, соответствующие рабочему объёму цилиндра в принятом масштабе Vh и объёму мертвого пространства ступени Vм = а·Vh, где а – относительная величина мертвого пространства ступени (см. табл. 1).

2. На графике фиксируются отрезки V` и V``, характеризующие снижение объема всасываемого газа из-за наличия мертвого объема, и потери давления при окончании процесса всасывания в точке а. Измеряется длина отрезков V4, Vвс`, Vвс``, V1, V2, pвс, рн и с учетом масштаба mp находятся численные значения абсолютных давлений рвс и рнг. Правильность определения этих величин проверяется путем сравнения с показаниями манометров и атмосферного давления (рвс = рвс.м + ратм), зафиксированных в ходе выполнения лабораторной работы.

Определяется полная площадь свернутой индикаторной диаграммы fинд с помощью планиметра или методом графического интегрирования. Аналогично вычисляется площадь диаграммы, заключенная внутри контура 1-2-3-4 (fном), а также площади fвс и fнг, заключенные в контурах 4-d-а-1 и 2-b-с-3 соответственно. Полученные значения заносятся в таблицу.

2.7. Определение индикаторной работы (мощности) и

относительных величин газодинамических потерь

при всасывании и нагнетании

Номинальную Lном и полную Lинд индикаторную работу за цикл находим в соответствии с уравнениями:

Lном = fном·mр·mV (4)

Lинд = (fном + fвс + fнг)·mр·mV, (5)

где размерность площадей соответствует см2 чертежа (графика).

Номинальная и индикаторная мощность исследуемой ступени компрессора будут равны

Nном = Lном·n (6)

Nинд = Lинд·n, (7)

где n - частота вращения вала.

Дополнительные затраты мощности на преодоление сопротивлений в линиях всасывания и нагнетания Nвс и Nнг определяются аналогично при подстановке в уравнения 4 – 7 величин fвс и fнг вместо величины fном. Относительные величины потерь мощности находим из соотношений

(8)

(8)

(9)

(9)

Суммарная величина (вс + нг) должна быть не более 0,10-0,12. Превышение данной величины указывает на недостаточную эффективность работы органов газораспределения и промежуточных холодильников испытуемой ступени компрессора.

2.8. Определение коэффициентов V, р и

показателей политроп конечных параметров

процессов сжатия m и расширения n

Объемный коэффициент полости V определяется по отношению отрезков:

(10)

(10)

Коэффициент давления полости р определяется отношением отрезков:

(11)

(11)

Показатели политроп m и n определяются из соотношений  и

и  , откуда

, откуда

(12)

(12)

, (13)

, (13)

где отношение давлений и объемов можно заменить отношением соответствующих отрезков свернутой диаграммы.

2.9. Анализ характера кривых отдельных процессов и

результатов обработки диаграммы

Качественный анализ отдельных кривых диаграммы и установление вероятных причин в случае их значительного отклонения от нормального вида следует производить, используя для сравнения имеющиеся в литературе примеры индикаторных диаграмм, полученных на машинах с различными неисправностями. В частности, наличие колебаний давления на участках всасывания и нагнетания указывает на необходимость корректировки высоты подъёма пластин клапанов, жесткости и натяга клапанных пружин, а пониженные значения объёмного коэффициента – на завышенное мертвое пространство ступени или на не герметичность нагнетательных клапанов.

2.10. Требования к отчету

В отчете по работе требуется привести краткое описание и техническую характеристику компрессора, устройства и принципа действия использованного индикатора, а также схему его подключения к машине. Привести протокол измерений и сводную таблицу расчетов всех величин. Развернутую и свернутую индикаторные диаграммы скопировать и сброшюровать в отчете. Закончить отчет следует анализом результатов и возможными рекомендациями по улучшению работы ступени компрессора.

3. Лабораторная работа №2

"Испытание многоступенчатого компрессора

высокого давления"

3.1. Цель и задачи работы

Цель работы – получение практических навыков пуска и выхода компрессора на рабочий режим, контроля основных параметров в условиях эксплуатации и освоение методики проведения приемо-сдаточных испытаний с получением характеристики многоступенчатого поршневого компрессора высокого давления, работающего при переменном давлении в сети (у потребителя).

В ходе работы должны быть практически изучены следующие вопросы:

1. Устройство многоступенчатого компрессора, газового тракта, комплектующих узлов и систем.

2. Характер распределения давления и температур газа по ступеням в процессе пуска и выхода на установившийся режим.

3. Практическое изучение влияния конечного давления газа за машиной на распределение давления и температур газа по ступеням.

4. Практическое изучение закономерностей изменения основных показателей компрессора при работе с переменным конечным давлением.

3.2. Измеряемые параметры и представление результатов

Для решения поставленных задач компрессор оснащен комплектом КИП, позволяющим измерять следующие параметры:

- давление и температуру газа на всасывании и нагнетании каждой ступени;

- массовый расход газа, проходящего через компрессор;

- мощность, потребляемую электродвигателем из сети.

По результатам измерений необходимо построить:

1. График изменения отношений давлений Пi и температур нагнетаемого газа по ступеням в пусковой период.

2. Процесс сжатия в многоступенчатом компрессоре для установившегося режима в Т-S диаграмме и определить:

- условный температурный показатель политропы сжатия в каждой ступени;

- работу, затрачиваемую в каждой ступени;

- количество теплоты, отводимой от газа в цилиндрах и холодильниках каждой ступени компрессора;

- оценить величину потерь энергии в механизме движения, вспомогательных устройствах и электродвигателе.

3.3. Порядок проведения работы

Перед проведением работы студент обязан:

1. Ознакомиться с назначением, конструкцией, параметрами компрессора, его приводом, системами смазки и охлаждения.

2. Составить схему 4-х ступенчатого сжатия газа в поршневом компрессоре с охлаждением газа в цилиндрах и холодильниках; изобразить процессы в Т-S диаграмме (рис. 5 и 6).

3. Составить полную схему компрессора, включая межступенчатые аппараты и коммуникации с размещением всех КИП и органов управления (рис. 7).

4. Составить перечень КИП c указанием их характеристик.

5. Заготовить протоколы наблюдений и обработки результатов измерений.

Знание перечисленных в пунктах 1 – 5 положений проверяется до начала работы и является обязательным условием для допуска к ней. До начала работы каждый студент занимает свое рабочее место, определенное руководителем, и следит за показаниями вверенных ему приборов. В соответствии с правилами пуска включают в работу компрессор. Через определенные промежутки времени руководитель дает сигнал для очередной записи показаний приборов.

3.4. Обработка опытных данных

Массовый расход газа через компрессор определяется по перепаду давлений на дифференциальном манометре расходной диаграммы, установленной на всасывающем трубопроводе, или с помощью газового счетчика, смонтированного в нагнетательном тракте компрессора.

Абсолютные давления всасывания и нагнетания в каждой ступени определяются по манометрам с учетом атмосферного давления:

рi.абс = pi.ман + ратм (14)

Отношение давлений по ступеням

(15)

(15)

Абсолютная температура газа на всасывании (нагнетании) каждой ступени

Т = t + 273 (16)

Электрическая мощность, потребляемая двигателем, определяется по результатам измерения силы тока и напряжения прибором

К-50.

Температурные показатели политропы конечных параметров сжатия (определяются только для установившихся режимов)

(17)

(17)

Работа li (Дж/кг), затрачиваемая на сжатие и перемещение 1 кг идеального газа в i-й ступени, при n = nT рассчитывается по уравнению:

(18)

(18)

Количество тепла q (Дж/кг), отводимое от 1 кг газа в цилиндре qц.i ступени и в промежуточном холодильнике qх.i можно определить с помощью диаграммы Т-S или воспользовавшись соотношением:

(19)

(19)

, (20)

, (20)

где S = f(p, T) и h = f(p ,T) определены в соответствии с [4].

С другой стороны, при политропном процессе сжатия величина qц.i связана с работой ступени уравнением, справедливым для идеального газа:

, (21)

, (21)

а величина

, (22)

, (22)

где Ср.ср – средняя теплоемкость воздуха, определяемая по [4] при

р = рнг.i и средней температуре газа в холодильнике:

(23)

(23)

Рис. 5. Принципиальная схема 4-х ступенчатого сжатия

в поршневом компрессоре с охлаждением в цилиндрах и холодильниках

По измеренным значениям объёмного расхода газа V(м3/с) на выходе компрессора и вычисленным величинам массового расхода m (кг/с) и удельным политропным работам ступеней определим суммарную мощность компрессора при политропном процессе сжатия:

Nпол.К = m·li (24)

Отношение полученной мощности Nпол.К к мощности, потребляемой двигателем из электросети Nэл, измеренной по показателям прибора К-50, характеризует потери энергии в механизме движения, вспомогательных устройствах и приводе:

(25)

(25)

Рис. 6. Многоступенчатое сжатие в компрессоре

с охлаждением газа в цилиндрах и промежуточных холодильниках.

(Твс.ІІ, Твс.ІІІ, Твс.ІV – принять на 6 градусов выше

температуры охлаждающей воды)

Результаты обработки опытных данных следует представить в табличной форме, сопоставить с паспортными данными и сделать выводы о влиянии конечного давления на производительность многоступенчатого компрессора, затраты мощности и распределение давлений по ступеням.

3.5. Требования к отчету

В отчете необходимо привести схему установки, паспортные данные и схему газового тракта компрессора, кратко сформулировать цель и задачи, решаемые при проведении натурного эксперимента, привести в табличной и графической форме основные результаты, а также пример расчета производительности компрессора на одном из рабочих режимов.

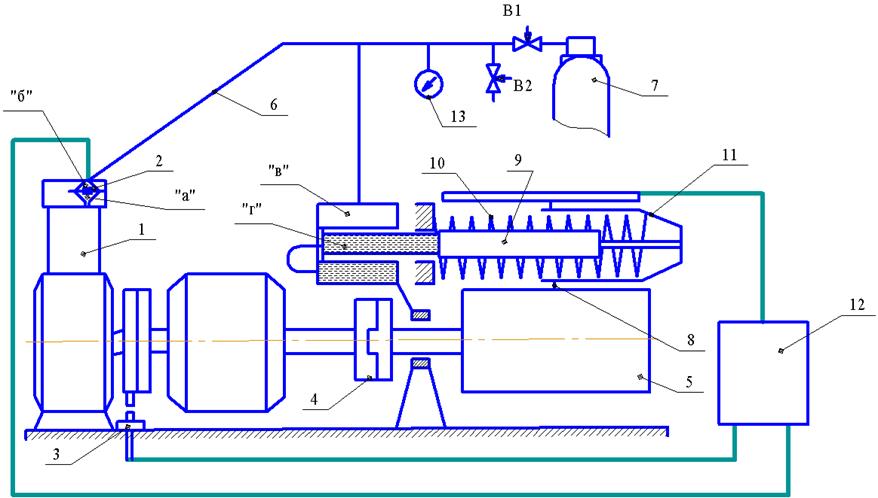

Рис. 7. Принципиальная схема лабораторной установки

1. Коленчатый вал; 2. Штоки; 3. Дифференциальный поршень 1-3 ступеней;

4. Дифференциальный поршень 2-4 ступеней; 5. Ременная передача; 6. Электродвигатель;

7. Водяная рубашка компрессора; 8. Холодильник; 9. Предохранительный клапан 1 ступени;

10. Предохранительный клапан 2 ступени; 11. Предохранительный клапан 3 ступени;

12. Предохранительный клапан 4 ступени.

ЛИТЕРАТУРА

1. Акулов Л.А., Борзенко Е.И., Новотельнов В.Н., Зайцев А.В. Теплофизические свойства криопродуктов. Учеб. пособ. для ВУЗов. Изд. Политехника. С.Петербург, 2001.