зготовление литейных стержне вручную.

то такое литейная форма и модельный комплект?

Литейная форма (рис. 2) представляет собой систему элементов, образующих рабочую полость с внешними контурами получаемой отливки. После заливки в такую полость жидкого металла он охлаждается в ней и затвердевает, образуя отливку.Литейная форма состоит из нескольких, обычно из двух, частей (полуформ), собранных в одно целое.Полуформа, т. е. верхняя или нижняя половина литейной формы, представляет собойопоку, в которой находится в уплотненном состоянии смесь неорганических (кварцевый песок, глина и др.) и органических (опилки, уголь и др.) материалов.Модельный комплект включает литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, контрольные и сборочные шаблоны.

2.Свойства формовочных смесей

ехнологические свойства формовочных смесей.

Формовочные смеси должны обладать следующими основными свойствами: прочностью, газопроницаемостью, огнеупорностью, пластичностью, податливостью, непригораемостью, малой газотворностью , малой гигроскопичностью и долговечностью .Прочность – способность смеси оказывать сопротивление разрушению форм и стержней; сырая прочность создаётся в основном за счёт глины. Высокая сухая прочность достигается введением связующих материалов. Газопроницаемость – свойство смеси пропускать через себя газы. Газопроницаемость зависит :а) от содержания глины; увеличенное содержание глины снижает газопроницаемость смеси, так как глина хорошо обволакивает зёрна плёнкой и закрывает поры; б) от зерновой структуры песка, чем крупнее зерна песка, чем больше промежутки между ними, тем выше газопроницаемость. Сухие формы имеют более высокую газопроницаемость, чем сырые. Огнеупорность – способность материала смеси сопротивляться размягчению или расплавлению под действием высокой температуры металла .Пластичность – способность формовочной смеси изменять под давлением свою форму без образования трещин и сохранить её. Пластичностьзависит:а) от содержания влаги ;б) от содержания глины и её качества;в) от формы, величины зерёнпеска. Податливость – способность формовочных материалов сокращается в объёме в результате усадки отливок. Пригораемость – свойство смеси образовать грубую шероховатость отливки в результате сплавления формовочных материалов с металлом. Газотворность – свойство смеси выделить газы во время заливки металла .Гигроскопичность – свойство смеси поглощать влагу. Долговечность – способность смеси сохранить технологические свойства .Стержневая смесь должна обладать высокой газопроницаемостью и прочностью, хорошей податливостью, низкой газотворной способностью и должна обеспечивать хорошую выбиваемость стержней из отливки.

3.Специальные формовочные смеси

ак выполняется ручная формовка в парных опоках по разъемной модели?

ВСЕ ЭТО ДЕЛАЛИ НА ЛАБЕ!

5. Формовка в кессонах

Формовкой в кессонах получают крупные отливки массой до 200 тонн, не требующие высокой точности.Кессон – железобетонная яма, расположенная ниже уровня пола цеха, водонепроницаемая для грунтовых вод.Формовочную смесь уплотняют вокруг модели с помощью пневматических трамбовок или пескометом, а при изготовлении небольших отливок модель вдавливают в заранее подготовленный слой формовочной смеси.Механизированный кессон имеет две подвижные и две неподвижные стенки из чугунных плит. Дно из полых плит, которые можно продувать (для ускорения охлаждения отливок), и кессона. Кессон имеет механизм для передвижения стенок и приспособлен для установки и закрепления верхней полуформы.

6.Формовка прессованием

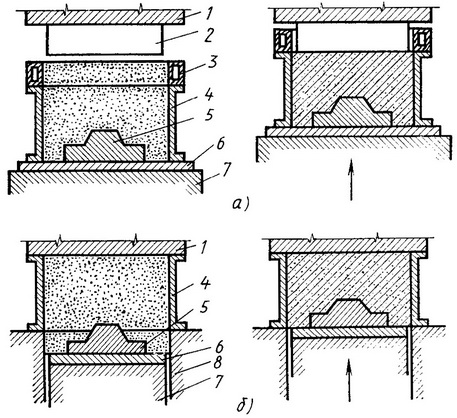

Уплотнение прессованием применяют преимущественно при формовке по невысоким моделям, не имеющим выступающих частей. Используют два способа прессования — верхнее и нижнее. Более распространены формовочные машины с верхним прессованием. К траверсе 1 (рис. 4.15,а), которая может отводиться в сторону, крепится прессовая колодка 2, высота которой равна высоте наполнительной рамки 3. Стол 7, на котором установлена модельная плита 6 с моделью 5, под действием сжатого воздуха поднимается вверх. При этом прессовая колодка 2 углубляется в формовочную смесь, уплотняя ее. Прессование заканчивается, когда вся смесь, находящаяся в наполнительной рамке, перейдет в опоку.

При нижнем прессовании роль наполнительной рамки играет углубление в неподвижном столе 8 машины (рис. 4.15, б).

Рис. 4.15. Схема верхнего (а) и нижнего (б) прессования:

1 — неподвижная траверса, 2 — прессовая колодка, 3 — наполнительная рамка, 4 — опока, 5 — модель, 6 — модельная плита, 7 — прессовый стол, 8 — неподвижный стол

формовка встряхиванием

Встряхивание в формовочных машинах

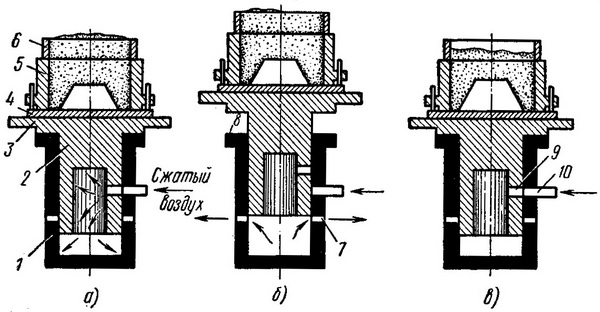

Встряхивание (рис. 40) осуществляют впуском сжатого воздуха в нижнюю полость цилиндра 1 (рис. 40, а), благодаря чему встряхивающий поршень 2 поднимается вверх. При этом боковая поверхность поршня перекроет впускное отверстие, а нижняя его кромка откроет выхлопное окно 7 (рис. 40, б) для выхода воздуха в атмосферу. Так как давление под поршнем снизится, то стол под действием силы тяжести падает, ударяясь о торец 8 цилиндра (рис. 40, в). В этот момент канал 9 встряхивающего поршня окажется против впускного канала 10 встряхивающего цилиндра, что обеспечит повторный впуск сжатого воздуха в полость встряхивающего цилиндра, а это повлечет за собой подъем встряхивающего стола и удар его о торец цилиндра и т. д. Встряхивающий стол совершает 120—220 ударов в минуту (30—50 ударов на форму), а высота его подъема составляет 25—80 мм.

Плотность набивки смеси в опоке при встряхивании зависит от числа ударов. Однако слишком большое число ударов на одну форму может привести к образованию в форме трещин. Изменение высоты подъема стола в пределах 25—80 мм практически не оказывает влияния на степень уплотнения смеси, однако ее увеличение уменьшает число ударов, требуемых для уплотнения формы. Высота подъема стола свыше 80 мм повышает производительность машины, так как в этом случае за счет большей энергии удара необходимая для уплотнения смеси работа может быть выполнена при меньшем числе ударов.

Рис. 40. Процесс уплотнения смеси на встряхивающей формовочной машине:

а — насыпка смеси в опоку, б — верхнее положение стола при встряхивании, в— нижнее положение стола при встряхивании; 1 — цилиндр, 2 — поршень, 3 — стол, 4 — модельная плита, 5 — опока, 6 — наполнительная рамка, 7 — выхлопные окна, 8 — торец цилиндра, 9 — канал впуска сжатого воздуха в стенке поршня, 10 — канал впуска сжатого воздуха в стенке цилиндра

При уплотнении смеси на встряхивающих машинах наибольшая плотность набивки всегда получается около модели и на плоскости разъема формы, в то время как верхние слои уплотняются недостаточно и поэтому требуют дополнительного уплотнения. Дополнительное уплотнение осуществляется допрессовкой на машинах 226, 266М, 253М и др. или набивкой верхних слоев смеси пневматическими трамбовками при работе на машинах 234М, 244 и др.

Уплотнение смеси встряхиванием менее производительно по сравнению с прессованием и сопровождается шумом. Однако» встряхивание дает возможность осуществлять формовку в больших по площади и высоте опоках. Кроме того, этим способом можно изготовить формы для очень сложных деталей с высокими ребрами и глубокими впадинами. Поэтому на большинстве формовочных машин смесь уплотняется встряхиванием.

8.Формовка пескометом

Процесс пескометной формовки ведется по модельным плитам или по моделям, укладываемым на металлические плиты. В первом случае обе полуформы, как и при формовке на машинах, изготавливают раздельно и спаривают при сборке. Во втором случае изготовление формы ведется по методу ручной формовки — полуформы изготавливают последовательно: вначале изготавливается нижняя полуформа, а по ней — верхняя.

При получении крупных отливок пескометная формовка сочетается с ручным уплотнением облицовочной смеси вокруг модели. Это обусловливается тем, что вертикально падающая струя смеси, выбрасываемая из головки пескомета, не в состоянии обеспечить необходимую поверхностную твердость формы в местах и углублениях, закрываемых верхними поверхностями модели.

Процесс пескометной формовки с использованием поворотно-вытяжной машины для извлечения модели из формы при получении крупных отливок осуществляется с применением следующих операций:

монтаж модельной плиты на перекидной стол поворотной машины;

обдувка модельной плиты сжатым воздухом из сопла;

опрыскивание модели смесью керосина и нефти из пульверизатора;

насыпка на модель облицовочной формовочной смеси с помощью ленточного питателя (см. рис. 116) слоем толщиной 50— 60 мм и его уплотнение пневматической трамбовкой;наложение на модельную плиту опоки ушками вниз с помощью мостового крана;набивка опоки наполнительной смесью путем непрерывного перемещения головки пескомета в горизонтальной плоскости над площадью опоки;подтрамбовка верхних слоев смеси в опоке пневматической трамбовкой или допрессовочной машиной;,удаление излишка смеси с поверхности опоки лопатой; накол душником каналов для выхода газов; закрепление опоки на модельной плите накидными ушками-планками или забивкой клиньев в прорези штырей;.перекидывание стола и с помощью вытяжного механизма машины извлечение модели из формы;.возврат перекидного стола в исходное положение. Вторая полуформа изготавливается аналогичным образом. При набивке верхней полуформы для упрочнения выступающих частей формы применяют стальные крючки, которые устанавливают после уплотнения облицовочной смеси вокруг модели. В ней также, путем установки моделей, образуют элементы литниковой системы.Изготовленные полуформы упрочняют сушкой или химическим твердением путем продувки углекислого газа (если это предусмотрено технологическим процессом), а затем направляют на участок сборки.

зготовление литейных стержне вручную.

ВСЕ ДЕЛАЛИ НА ЛАБЕ

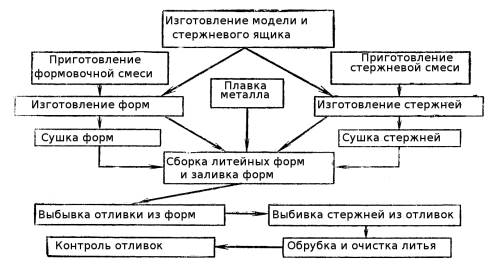

10.Последовательность изготовления отливки

Технологический процесс изготовления отливок состоит из следующих операций:

1) изготовления литейных форм по моделям;2) изготовления стержней;3) заливки форм жидким металлом;4) выбивки отливок;5) обрубки и очистки отливок.

11.Литье в оболочковые формы

Этот способ литья состоит в том, что жидкий металл заливается в оболочковые или корковые формы. Они представляют собой тонкостенные оболочки достаточной прочности.Для приготовления оболочковых форм и стержней используется песчаиосмолянгя смесь, состоящая из просушенного мелкого кварцевого песка, смешанного с порошком специально обработанной фенольной термореактивной смолы. Этот порошок при нагреве расплавляется, а при температуре свыше 160° С затвердевает.Оболочковая форма получается так. На подмодельную плиту устанавливается металлическая модель, нагретая предварительно до 200—300°С 15, а). Плита крепится к бункеру, затем бункер поворачивается и модель покрывается песчаносмоляной смесью. Соприкасаясь с нагретой моделью, смесь плавится, растекается по модели, затвердевает и образует полутвердую тонкостенную корку (ободочку) толщиной 6—8 мм. Толщина получающейся оболочки зависит от температуры нагрева модели и времени выдерживания смесн на ней.

Бункер снова поворачивается 15, г), модель, покрытая полутвердой оболочкой, снимается и просушивается в печи при температуре 300—350° С в течение 1—3 мин. Образовавшаяся оболочка окончательно затвердевает и с помощью выталкивающего механизма снимается с модели. Получается твердая оболочковая полуформа. , же приготавливается вторая полуформа.

Обе полуформы собираются в одну оболочковую форму. Полости спаренных полуформ совмещаются благодаря выступам и впадинам, имеющимся на соединяемых плоскостях оболочек. Форма укладывается в опоку н засыпается сухим леском. При необходимости в форму устанавливают стержни. По литниковой системе заливается жидкий металл (чугун или цветной металл). После охлаждения форма легко разрушается, и отливка освобождается.

+ отливка имеет более точные формы и чистые поверхности

+ малые припуски на мех. обработку

+ уменьшается расход формовочных материалов

применяется в массовом производстве для изготовления сложных фасонных отливок.

12. Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

13. Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при Л. в к. заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при Л. в к. ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Применяется для большого колличества отливок. Один кокиль можно использовать до 10000 раз (с простановкой металлических стержней).

14. Литьё под давлением — технологический процесс переработки пластмасс, цветных металлов и других материалов путем впрыска их расплава под давлением в пресс-форму с последующим охлаждением.Этим способом получают детали сантехнического оборудования, карбюраторов двигателей, алюминиевые блоки двигателей и др. Литьё производят на литейных машинах с холодной и горячей камерами прессования (рис.). Литейные формы, называются обычно пресс-формами, изготовляют из стали. Оформляющая полость формы соответствует наружной поверхности отливки с учётом факторов, влияющих на размерную точность. Кроме того, в пресс-форму входят подвижные металлические стержни, образующие внутренние полости отливок, и выталкиватели.

К основным достоинствам литья под давлением относятся:

универсальность по видам перерабатываемых пластиков,

высокая производительность,

высокое качество получаемых изделий,

возможность изготовления деталей весьма сложной конфигурации или тонкостенных изделий,

отсутствие дополнительной обработки конечного продукта (за исключением операции удаления литников),полная автоматизация процесса.

Недостатки метода:1)литьевые машины являются сложными и недешевыми устройствами, насыщенными современными техническими решениями;2)применение термопластоавтоматов для реализации конкретного технологического процесса требует квалифицированного технико-экономического обоснования.

15. Центробежное литье

Сущность способа центробежного литья заключается в том, что во вращающейся вертикальной или горизонтальной плоскости цилиндрической изложнице под действием центробежных сил формируются внутренние и внешние очертания отливки.Методом центрифугирования получают фасонные отливки в формах, распологающихся на вращающейся планшайбе. Под действием центробежных сил форма заполняется расплавом, поступающим через вертикальный центровой стояк и сообщающиеся с ним горизонтальные питатели.+ высокие механические свойства

16.Изготовление отливок из чугунов и стали Для изготовления отливок из черных металлов применяются более высокие температуры плавления, чем при плавлении цветных металлов. Металлы с низкой температурой плавления легко поддаются промышленному литью. Наивысшая температура плавления у стали.

17. АЛЮМИНИЯ СПЛАВЫ, отличаются малой плотностью (до 3,0 г/см3), хорошими технол. св-вами, высокими коррозионной стойкостью, теплопроводностью, электрич. проводимостью, жаропрочностью, прочностью и пластичностью при низких т-рах, хорошей светоотражат. способностью. На изделия из алюминия сплавов легко наносятся защитные и декоративные покрытия. Сплавы легко обрабатываются резанием и свариваются контактной сваркой, а нек-рые и сваркой плавлением.

18. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Медь в чистом виде – не самый идеальный металл для литья. Она имеет низкую текучесть и высокую усадку (до 2%). При литье медь интенсивно растворяет газы, которые при остывании способствуют образованию раковин. Медь интенсивно окисляется при плавке.

19. Сварка — технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

20 Условия для межатомной связи1) разогрев мест соприкосновения поверхностей2)установление внутрениих напряжений3)эмиссия электроновОбразование металлических связей возможно при условии удаления с контактных поверхностей загрязнений (наиболее прочными из которых являются оксиды) и обеспечения сплошности физического контакта, т. е. при сближении свариваемых поверхностей на расстояние параметра кристаллической решётки по всей поверхности соединения.

21. Относительно физических признаков и формы используемой энергии выделяют классы сварки:

1) термический2) термомеханический3) механический

Термический класс сварки включает в себя типы сварки, осуществляемые при помощи плавления. Здесь используется тепловая энергия.В этом классе различают такие типы сварки, как плазменная сварка, дуговая, газовая. Термомеханический класс сварки подразумевает виды сварки, при которых используется давление и тепловая энергия. Данный класс подразделяется на: диффузионная сварка и сварка контактная.Механический класспредставлен видами сварки, производящиеся с применением механической энергии и давления. Этот класс выделяетультразвуковую сварку, сварку взрывом, холодную сварку и сварку трением.

22-23.Сварочная дуга — это мощный и длительный разряд электричества в газовой среде, сопровождающийся выделением большого количества тепла и световым излучением. При нормальной температуре и давлении газы, в том числе и воздух, не проводят электрический ток. Сварочная дуга возбуждается при соприкасании электрода с изделием. Большое омическое сопротивление приводит к тому, что электрод и воздушный промежуток, в месте контакта сильно нагреваются. Под действием тепла электроны из электрода (или свариваемого изделия), присоединенного к отрицательному полюсу источника питания, вырываются в воздушный промежуток, где сталкиваясь с атомами и молекулами воздуха, выбивают из них электроны и образуют ионы и свободные электроны. Воздух между электродом и свариваемым изделием становится проводником электричества. Этот процесс продолжается до тех пор пока горит дуга.

24.Требования к источникам питания. Электрическая дуга по своему характеру отличается от других потребителей электрической энергии. Особенности сварочной дуги предъявляют специфические требования к питающим ее источникам электрического тока. Для обеспечения легкого зажигания дуги напряжение холостого хода должно быть в 2—3 раза выше напряжения дуги, и в то же время оно должно быть безопасным для сварщика при условии выполнения им необходимых правил. При замыкании сварочной цепи в момент касания электрода с изделием возникает короткое замыкание, вызывая резкое увеличение сварочного тока, что может привести к загоранию сварочных проводов. Поэтому источник питания должен ограничивать силу тока короткого замыкания. Изменения напряжения дуги, происходящие вследствие изменения ее длины, не должны вызывать существенного изменения силы сварочного тока, а следовательно, изменения теплового режима сварки. Время восстановления напряжения от нуля до рабочего после короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивость дуги. Источник питания должен иметь устройство для регулирования сварочного тока.Устойчивое горение дуги и стабильность режима сварки зависят от условий существования дугового разряда, свойств и параметров источника питания. Основным параметром источника питания является его внешняя статическая вольтамперная характеристика, которая выражает зависимость между напряжением на зажимах источника и сварочным током. Источники питания могут иметь крутопадающую, пологопадающую, жесткую характеристику

25.Сварочный выпрямитель состоит из понижающего трехфазного трансформатора 3 с подвижными катушками, выпрямительного блока 2 с охлаждающим вентилятором 1, пускорегулирующеи и защитной аппаратурой, смонтированных в общем корпусе. Понижающий трехфазный трансформатор снижает напряжение сети до необходимого рабочего, а также служит для регулирования сварочного тока изменением расстояния между первичной и вторичной обмотками. Внутри сердечника трансформатора находоится ходовой винт с закрепленной на нем первичной обмоткой.

26. Сварочный преобразователь представляет собой комбинацию электродвигателя переменного тока и сварочного генератора постоянного тока. Электрическая энергия сети переменного тока преобразуется в механическую энергию электродвигателя, вращает вал генератора и преобразуется в электрическую энергию постоянного сварочного тока. Поэтому КПД преобразователя невелик: из-за наличия вращающихся частей они менее надежны и удобны в эксплуатации по сравнению с выпрямителями. Однако для строительно-монтажных работ использование генераторов имеет преимущество по сравнению с другими источниками благодаря их меньшей чувствительности к колебаниям сетевого напряжения.

27.Сварочный агрегат - автономная установка для сварки и резки электродуговой сваркой. Агрегат состоит из основных элементов - двигателя внутреннего сгорания и сварочного генератора для выработки сварочного тока. Кроме основных, большинство агрегатов имеют множество вспомогательных элементов. К ним относят генератор электрического тока для питания электроприборов, блок сушки электродов, систему регулирования сварочного тока и его характеристик, блок снижения напряжения холостого хода, приспособление для воздушно-плазменной резки (ВПР), а также блок прогрева бетона, мёрзлого грунта, льда на реках.

28. Ручная дуговая сварка – это сварка покрытым металлическим электродом. Является наиболее старой и универсальной технологией дуговой сварки. Дуговую сварку контролируют ряд параметров, а именно:1)сварочный ток2)напряжение дуги3)скорость сварки4)род и полярность тока5)положение шва в пространстве6)тип электрода и его диаметр

29. Сварочный электрод — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, Классификация сварочной проволокиПроволоки для сварок бывают, в зависимости от структуры, трех типов: порошковая, активированная и сплошного сечения. Каждый из этих типов имеет свое назначение.

30 состав электродных покрытий.В зависимости от назначения компоненты, входящие в состав электродных покрытий, могут быть разбиты на следующие группы:

Стабилизирующие— способствующие легкому зажиганию и устойчивому горению дуги.

Шлакообразующие — обеспечивающие получение шлаков, которые защищают сварочную ванну от действия атмосферы, химически связывают или растворяют в себе окислы металла и замедляют скорость охлаждения металла сварного шва.

Раскисляющие— предназначенные для активной защиты металла сварочной ванны от окисления, которое может происходить за счет кислорода из воздуха или из компонентов покрытия.

Легирующие — обеспечивающие получение металла шва заранее заданного химического состава, что гарантирует необходимые свойства сварных соединений.

Газообразующие — являющиеся источником выделения газов при плавлении покрытия, которые способствуют защите металла сварочной ванны, идущего через дугу, от влияния окружающей атмосферы.

Формующие — предназначенные для придания покрытию хороших пластических свойств, которые необходимы при прессовом нанесении покрытия на электродные стержни.

Связующие— придающие необходимую прочность слою покрытия.

Красящие— придающие покрытию различную цветовую окраску для визуального разделения марок сварочных электродов.

37) Газокислородная резка металла достаточно распространенный вид резки металлов различной толщины. Чаще всего он применяется для резки углеродистых среднелегированных и низколегированных сталей. Толщина разрезаемого металла может достигать 200 - 300 мм, а в промышленности на специальном оборудовании возможна резка стали толщиной до 2-х метров. В основе метода газокислородной резки лежит свойство металла, доведенного до температуры воспламенения, гореть в чистом техническом кислороде. Последовательность действий такова, сначала металл нагревается до температуры около 1300 градусов,после чего на него направляется струя кислорода, которая прожигает металл и осуществляет процесс резания. Для осуществления кислородной резки используют специальный резак, состоящий из сварочной горелки и устройства для подачи кислорода. При нагреве металла, с помощью газовой горелки может использоваться различный газ, взависимости от этого, резку разделяют на водород-кислородную, бензинокислородную, ацетиленокислородную и др.

38) Контактная стыковая сварка — высокопроизводительный и в значительной мере автоматизированный способ получения соединений. Доля стыковой сварки, преимущественно оплавлением, составляет ~10% контактной сварки. Этот способ также относится к электротермодеформационным процессам (ГОСТ 2601—84), но в отличие от точечной и шовной сварки возможно и соединение без расплавления металла за счет его глубокой пластической деформации .Стыковая сварка — способ контактной сварки, когда детали соединяются по всей площади касания (площади сечения). Детали 1 (рис. 21.1) закрепляют в токоподводящих зажимах 2, 3, один из которых (3) подвижной и связан с приводом усилия и перемещения машины. По характеру нагрева различают стыковую сварку сопротивлением и оплавлением.

39)Точечная контактная сварка — сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках. Прочность соединения определяется размером и структурой сварной точки, которые зависят от формы и размеров контактной поверхности электродов, силы сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния поверхностей свариваемых деталей. С помощью точечной сварки можно создавать до 600 соединений за 1 минуту[1]. Применяется для соединения тончайших деталей (до 0,02 мкм) электронных приборов

40) Шовная контактная сварка

Шовная контактная сварка, также встречается название Роликовая сварка — сварочный процесс, при котором детали соединяются швом, состоящим из ряда отдельных сварных точек (литых зон), частично перекрывающих или не перекрывающих одна другую. В первом случае шов будет герметичным. Во втором случае шовная сварка выполненная отдельными точками без перекрытия практически не будет отличаться от ряда точек, полученных приточечной сварке. Процесс шовной сварки осуществляется на специальных сварочных станках с двумя (или одним[1]) вращающимися дисковыми роликами-электродами, которые плотно сжимают, прокатывают и сваривают соединяемые детали. Толщина свариваемых листов колеблется в пределах 0,2—3 мм[1][2]. Применяется при изготовлении различных емкостей, где требуются герметичные швы — бензобаки, трубы, бочки,сильфоны и др.

41)Диффузионная сварка - способ соединения разнородных и однородных металлов, сплавов, неметаллических материалов в твердой фазе, осуществляемый путем диффузии атомов через поверхность стыка. Диффузионная сварка производится в вакууме или бескислородной среде. Образуется монолитное соединение. Диффузионной сваркой соединяются около 700 пар однородных и разнородных материалов, например, медь, серебро, титан, сталь, никель, твердые сплавы, керамика, КМК, стекло и т.д.

42)Холодная сварка представляет собою соединение однородных или неоднородных металлов при температуре ниже минимальной температуры рекристаллизации; сварка происходит благодаря пластической деформации свариваемых металлов в зоне стыка под воздействием механического усилия. Холодная сварка может быть стыковой, точечной и шовной[5].Прочность соединения существенно зависит от усилия сжатия и степени деформации свариваемых деталей.

43)Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия

варка легированных и углеродистых закаливающихся сталей .Стали этого класса поставляются после термической обработки (закалка, термический отпуск, отжиг).При сварке таких сталей предусматривается предварительный или сопутствующий местный или общий подогрев свариваемого изделия, обеспечивающий структурную однородность металла шва с основным металлом. Также должна быть термическая обработка сварного изделия.Термическая обработка улучшает микроструктуру металла в сварном изделии. Основные виды термической обработки легированных сталей — закалка и высокий отпуск, но на практике чаще применяют высокий отпуск или отжиг с нагревом до температуры около 800 °С.Нагрев свариваемого изделия при термической обработке производится индукционным методом током промышленной или повышенной частоты. Время выдержки при отпуске — 4...5 мин на миллиметр толщины стенки свариваемого изделия. Должно быть медленное охлаждение сварного изделия до температуры предварительного подогрева — 200...450 °С.

варка чугунов 1)Горячая сварка чугуна . Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 ... 650 °С и медленное охлаждение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; II - предварительный подогрев деталей; III - сварка; IV - последующее охлаждение.2)Газовая сварка чугуна . Газовая сварка чугуна является одним из наиболее надежных способов, позволяющих получать наплавленный металл по свойствам, близким к основному металлу. Это обусловлено тем, что при газовой сварке происходит более длительный и равномерный нагрев и охлаждение детали, чем при дуговой сварке, а поэтому обеспечиваются лучшие условия для графитизации углерода в наплавленном металле и менее вероятно появление в соседних со швом участках зон отбеленного чугуна. Уменьшаются внутренние напряжения в свариваемом изделии и возможность образования в нем трещин.

сновными способами сварки меди являются ручная дуговая покрытыми электродами, автоматическая под флюсом, в защитных газах плавящимся и неплавящимся электродами. Сварку проводят в нижнем положении на подкладках из меди, графита, флюсовой подушке. Соединения больших толщин с угловыми швами рекомендуется сваривать "в лодочку". В качестве присадочного металла применяют прессованные прутки или проволоку диаметром 3-10мм. Химический состав присадки выбирают в зависимости от требований к сварным швам и способов сварки. Конструкции из меди сваривают с присадочной проволокой аналогичного состава или легированной фосфором и кремнием до 0,2-0,3%. При введении в сварочную ванну раскислителей происходит восстановление Cu2О и металл шва очищается от кислорода. Для повышения прочности шва используют присадку, легированную другими элементами.

люминий. Начать следует с того, что сварка как алюминия, так и его сплавов осложнена тем, что в процессе сварки на поверхности расплавленного слоя моментально образуется тугоплавкая пленка оксида алюминия. Эта пленка препятствует процессу сплавления отдельных частиц металла. Дело в том, что оксид алюминия плавится при температуре 2050°С, а сам алюминий — 658°С, Чтобы преодолеть эту технологическую трудность, применяют ряд специальных способов.Первое и важное условие — подготовка к сварке. Соединяемые детали должны быть обязательно обезжирены, при этом уже имеющаяся на поверхности пленка оксида алюминия удаляется. Присадочная проволока обрабатывается таким же способом. Электродные стержни также очищаются перед нанесением на них покрытия. - Металл на ширине 80—100 мм от кромки обезжиривают растворителями (авиационным бензином, техническим ацетоном), затем механической зачисткой или химическим травлением удаляют оксидную пленку.В связи с тем что алюминиевый электрод плавится в 2—3 раза быстрее стального, скорость сварки алюминия должка быть соответственно выше. Сварку рекомендуется выполнять непрерывно в пределах одного электрода, так как пленка шлака на кратере и конце электрода препятствует повторному зажиганию дуги.

48)К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции .Наиболее часто встречающиеся дефекты можно разделить на следующие основные группы: дефекты формы и размеров сварных; швов; дефекты макро- и микроструктуры; деформации и коробление; сварных конструкций. Дефекты макроструктуры. К дефектам макроструктуры, выявляемым при увеличении не более чем в 10 раз, относятся газовые поры, шлаковые включения, не провары, трещины Дефекты микроструктуры Микроструктура шва и около шовной зоны (рис. 4) в значительной мере определяет свойства сварных соединений и характеризует их качество. Дефектами микроструктуры сварного соединения являются: микропоры и микротрещины, нитридные, кислородные и другие неметаллические включения, крупно- зернистость, участки перегрева и пережога.

ля проверки плотности швов открытых сварных сосудов применимы следующие методы:1). Продувка воздушной струей. Воздух под давлением на менее 4 ати подается из шланга, сопло которого располагается на расстоянии не более 30 мм от шва. На стороне шва, противоположной действию воздушной струи, производится определение дефектов уже описанным способом.2). Вакуумный метод (разработан Институтом электросварки). Специальная вакуум-камера с прозрачной крышкой устанавливается на стыковой шов, смоченный мыльной водой, и внутри ее создается разряжение с помощью насоса. Неплотные места обнаруживаются по появлению пузырьков атмосферного воздуха, проникающего внутрь камеры сквозь наплавленный металл.

етод просвечивания рентгеновскими лучами металлов основан на свойстве рентгеновских лучей неодинаково поглощаться различными средами. Чем больше плотность металла, тем больше количество рентгеновских лучей поглотится в нем.Рентгеновские лучи, проходящие в направлении сварного шва с дефектом (поры шлаковые включения, трещины), поглощаются в меньшей степени, чем лучи, прошедшие в направлении основного металла.С возрастанием толщины металла, подвергаемого просвечиванию, интенсивность лучей падает.Различают два способа просвечивания: визуальный (наблюдение па экране) и фото-графический метод (съемка).Наиболее целесообразно пользоваться вторым методом, так как чувствительность пленки значительно выше чувствительности светящегося экрана, а поэтому можно получить более точные результаты.

.Просвечивание швов. Просвечиванием обнаруживают внутренние дефекты — трещины, непровары, поры, шлаковые включения. Этим способом проверяют швы ответственных изделий, например сосудов, работающих под давлением. Для просвечивания применяют рентгеновские лучи или излучение радиоактивных элементов (гамма-лучи). Эти лучи, не видимые человеческим глазом, способны проникать через толщу металла, действуя на светочувствительную фотопленку, приложенную к шву с обратной стороны.

В тех местах шва, где имеется дефект, поглощение лучей металлом будет меньше, и они окажут более сильное воздействие на чувствительную к лучам эмульсию пленки. Поэтому в данном месте на пленке после проявления будет темное пятно, по размерам и форме соответствующее имеющемуся дефекту. Снимок шва на пленке называется рентгенограммой (или гаммограммой) шва. Обычно просвечивают 10—25% общей длины швов. В особо ответственных конструкциях просвечивают все швы.

Для просвечивания применяют рентгеновские аппараты, состоящие из специального трансформатора с выпрямителем и особой лампы — рентгеновской трубки.

51.Y-контроль сварных швов. Определение дефектов при просвечивании гамма-лучами металла толщиной хуже, чем при просвечивании рентгеновскими лучами. Поэтому гамма-лучи используют только в тех случаях, когда рентгеновские лучи применить нельзя из-за формы изделий, малой доступности шва или слишком большой толщины металла.

Однако просвечивание гамма-лучами имеет и ряд преимуществ перед рентгеновским, а именно: обеспечивается возможность просвечивания труднодоступных мест на изделии; возможность просвечивания швов одновременно в нескольких точках; возможность контроля кольцевых швов из одной точки; безотказность и длительность (несколько лет) работы радиоактивных препаратов; простота, невысокая стоимость и легкость транспортировки просвечивающей установки. Просвечивание рентгеновскими и гамма-лучами выполняет только специально обученный персонал. Радиоактивное и гамма-излучение опасно для человеческого организма при длительном воздействии на него.

52. Ультразвуковой метод контроля швов. Ультразвуковой метод контроля основан на способности высокочастотных (свыше 20 000 гц) колебаний, не воспринимаемых человеческим ухом, проникать в металл шва и отражаться от поверхности пор, трещин и других дефектов. Ультразвуковые колебания получают при помощи пластинки из кварца или титаната бария (пьезодатчика). Когда к такой пластинке подводят переменный ток высокой частоты (0,8—2,5 Мгц), то она начинает излучать пучки ультразвуковых колебаний, направленных под прямым углом к ее большим граням. Эта же пластинка при попадании на нее таких колебаний извне преобразует их в переменный электрический ток. При ультразвуковом контроле пьезодатчик посылает короткие импульсы упругих колебаний (длительностью 0,5—1 мксек), разделенные более продолжительными паузами (1—5 мксек). Эти колебания проникают в металл и, если встречают на своем пути дефект, то отражаются от него и воспринимаются вновь той же (или второй) пластинкой пьезодатчика, вызывая отклонение луча на экране осциллографа. По времени от посылки до приема сигнала можно определять не только наличие, но и глубину залегания дефекта. Пьезодатчик помещен в призматическую искательную головку, называемую щупом. В процессе контроля щуп (или два щупа — посылающий и принимающий сигналы) перемещают вдоль шва, сообщая возвратно-поступательные движения

53.Обработка металлов резанием, технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные виды О. м. р.: точение, строгание,сверление, развёртывание, протягивание, фрезерование и зубофрезерование, шлифование, хонингование и др..

54.ДВИЖЕНИЯМИ РЕЗАНИЯ называют движения которые сообщаются инструменту и заготовке для срезания слоя металла .Главное движение резания Dr- это движение . Которое определяет скорость деформирования и отделения стружки. Движение подачи Ds-это которое обеспечивает непрерывность процесса резания. Главное движение всегда одно а движений подачи может быть несколько.

55.параметрами режима резания являются скорость главного движения резания, подача и глубина резания они характеризуют напряженность процесса обработки.Скорость движ. Резания – это скорость перемещения точки режущей кромки инструмента относительно обрабатываемой поверхности в направлении гл. движ. Подача – это перемещение инструмента в направлении движения подачи за один оборот, либо двойной ход заготовки или инструмента. Глубина резания- это расстояние между обрабатываемой и обрабатанной поверхностями, измеренное перпендикулярно к последней, пройденное за один проход инструмента.

56. Токарный проходной резец состоит из следующих основных элементов:

Рабочая часть (головка);

Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

57.

|

| Рис. 23. Схема сил, действующих на резец |

Для того, чтобы происходило резание, к резцу должна быть приложена некоторая сила Pz, действующая в направлении главного движения (рис. 23). Эта сила должна преодолеть сопротивление металла разрушению (образованию стружки). Это сопротивление может быть выражено силами, действующими на резец со стороны обрабатываемой заготовки.

Так как в процессе резания происходят упругие и пластические деформации, то со стороны срезаемого слоя нормально к передней поверхности резца действуют силы упругой Руп и пластической Рпл деформаций. Со стороны обработанной поверхности нормально к задней поверхности резца действуют силы  и

и  .

.

При наличии нормальных сил давления и относительного перемещения резца и стружки, а также резца и заготовки по передней и задней поверхностям резца возникают и действуют силы трения Т и Т. Силы трения:

и

и  ,

,

где и - средние коэффициенты трения соответственно по передней и задней поверхностям. Сумма проекций сил сопротивления Рпл , Руп , Рпл , Руп , Т и Т на горизонтальную плоскость преодолевается силой Pz, на вертикальную плоскость – силой Py .

58 Тепловыделение при резание. Тепло оказывает влияние на износостойкость инструмента, на качество обработанной поверхности, на процесс трения и наростообразование , изменяет физико-механическое и структурное состояние материала в зоне резания. Образовавшееся тепло распространяется из очагов теплообразования к более холодным областям, распределяясь между стружкой, деталью и инструментом. При этом устанавливаются следующие тепловые потоки (рис. 27): в стружку, инструмент и деталь. В среднем при токарной обработке при обработке сталей быстрорежущим инструментом в стружку уходит 50-86% общего количества тепла, в инструмент – 40-10%, в обрабатываемую заготовку – 9-3% и в окружающую среду около 1%. При обработке сталей твердосплавным инструментом в стружку уходит до 71% тепла, в инструмент – 2%, в заготовку – 26%.Явление тепловыделения присуще процессу резания, но отрицательно влияет на стойкость инструмента, точность и качество обработки. Для снижения отрицательного влияния нагрева при механообработке применяют смазочно-охлаждающие среды (СОС). Это жидкости, газы и газообразные вещества и твердые вещества, которые наряду с охлаждением снижают тепловыделение (Qзп, Qкп)

59. Инструментальными являются материалы, основное предназначение которых – оснащение рабочей части инструментов.

1. Инструментальные стали:

-углеродистые стали; Применение:напильники, зубила, ручные метчики, то есть инструмент, работающий с небольшой скоростью.

-легированные стали; Применение: ручные плашки, резьбовые калибры, ручные ножовочные полотна.

- быстрорежущие стали. Применяется для всех видов режущего инструмента, используемого на станках со скоростью резания до 20м/с.

2.Твердыесплавы. 1. Группа Р – для материалов, дающих сливную стружку (сталь);

2. Группа К – для материалов, дающих стружку надлома (чугун);

3. Группа М – универсальные сплавы.

3.Сверхтвердыематериалы. Сверхтвердые материалыобладают высокой твердостью (до 96 HRA), износостойкостью, низким коэффициентом трения. Подразделяются на материалы на основе природных и синтетических алмазов и на основе кубического нитрида бора. Всем хорош алмаз. Он и твердый, и износостойкий, и прочный, но и он имеет один, но очень существенный недостаток: он химически активен к железу, поэтому сталь им обрабатывать нельзя.

4. Минералокерамика. Пластины выпускаются следующих форм: правильный трехгранник, квадрат, ромб с углом 80’, круг. Крепление в корпусах инструмента, в основном резцов и фрез, происходит только механическим способом, а именно прихватом сверху, т.к. эти пластины не имеют отверстий.

60 МЕТАЛЛОРЕЖУЩИЕ СТАНКИ. Токарные станки, фрезерные, строгальные. Классифицируются по виду выполняемых работ и применяемых режущих инструментов. В зависимости от степени универсальности станки разделяют на: а) универсальные или общего назначения, предназначенные для выполнения различных операций при обработке деталей, разнообразных по размерам и форме; б) специализированные, предназначенные для обработки деталей одного наименования или немногих наименований, сходных по конфигурации, но имеющих различные размеры; в) специальные — для обработки одной определенной детали.

61. Основные узлы токарного станка (изобразить)1)Станина 2)Коробка подач 3)Коробка сменных зубчатых колёс 4)Передняя бабка 5)Трёхкулачковый самоцентрирующий патрон 6)Продольный суппорт 7)Четырёхпозиционный резцедержатель 8)Поперечный суппорт 9)Задняя бабка 10)Задняя тумба 11)Фартук 12)Передняя тумба

62.ВИДЫ ИНСТРУМЕНТОВ И РАБОТ НА ТОКАРНОМ СТАНКЕ Инструмент – токарный резец. Видыработ:1)Обтачивание – Обработка наружных цилиндрических поверхностей (проходными резцами)2) Подрезание (подрезными резцами)3)Отрезка (отрезными резцами)4)Сверление, зенкерование и развертывание (соответствующими инструментами – например сверлом)

5)Растачивание – обработка внутренних цилиндрических поверхностей (расточными резцами)6)Фасонные поверхности (фасонными резцами)7)Обтачивание наружных конических поверхностейвыполняется широкими токарными резцами, поворотом каретки верхнего суппорта, смещением задней бабки, конусной линейкой.8) Нарезание резьбы (резьбовыми резцами) (плашками) (метчиками

63.

64. ИНСТРУМЕНТ И РАБОТЫ НА СВЕРЛИЛЬНОМ СТАНКЕ

Основные операции:1)Сверление2)Зенкерование3)РазвертываниеЗенкование-Нарезание резьбы машинными метчикамиИнструмент – сверло.

65. Абразивный инструмент

изготовляется из абразивных материалов, предназначен для механической обработки металла, кожи, дерева, стекла, горных пород, пластмасс и др. Промышленными способами А. и. начали изготовлять во 2-й половине 19 в. (со времени появления шлифовальных станков). А. и. разделяют на 2 основных типа: жёсткие (шлифовальные круги, головки, сегменты и бруски) и гибкие (шлифовальная шкурка и изделия из неё — ленты, диски и др.). Для изготовления А. и. применяют Электрокорунд (нормальный, белый, легированный присадками окиси хрома, монокорунд); карбид кремния (зелёный и чёрный); синтетические и природные алмазы. А. и. выпускаются на керамической, бакелитовой, вулканитовой и реже на силикатовой, глифталевой и магнезиальной связках, скрепляющих отдельные абразивные зёрна. За рубежом применяют также олеанитовую и шеллаковую связки.

Номенклатура стандартных А. и. предусматривает около 750 типоразмеров, а всего насчитывается около 12 000 разновидностей

От других видов режущих инструментов А. и. отличаются большим количеством беспорядочно расположенных зёрен — резцов с порами между ними, а также формой и прерывистостью режущих кромок. Стружка, снимаемая ими, как правило, небольшой длины. А. и. можно обрабатывать детали из материалов любой твёрдости, работать со скоростью резания, превосходящей применяемые при других процессах резания, снимать с обрабатываемой детали слой металла как тончайший, так и значительного размера (доли мкм и миллиметры).

В процессе шлифования абразивные зёрна по мере их затупления скалываются и выкрашиваются, обнажая лежащий под ними слой незатупившихся зёрен. Это свойство А. и. называют способностью к самозатачиванию. Чем интенсивнее происходит скалывание и выкрашивание, тем полнее самозатачивание А. и. При частичном самозатачивании А. и. режущая способность его восстанавливается не полностью. Для полного её восстановления А. и. подвергают правке удалением поверхностного слоя зёрен. При этом одновременно выправляется форма инструмента.

Шлифовальная шкурка изготавливается на полуавтоматических конвейерных аппаратах, где процесс осуществляется непрерывно. Наносимые на ткань или бумагу абразивные зёрна закрепляют на ней мездровым клеем или синтетическим лаком. Для повышения режущих свойств шкурки зёрна наносят в электростатическом поле.

А. и. широко распространены во всех отраслях машиностроения и особенно в подшипниковой.

Значительно развивается производство таких перспективных видов А. и., как круги для силового шлифования, зачистки проката, фасонного шлифования и других работ, связанных с большими съёмами металла и обеспечением высокой точности обработки.

66.ОСНОВНЫЕ СХЕМЫ ШЛИФОВАНИЯ. а) Круглое наружное шлифование с продольной подачей (Круглое шлифование - процесс шлифования детали во время ее вращения в центрах или в патроне)б) Круглое наружное шлифование врезанием в) Бесцентровое шлифование (отличается от центрового тем, что обрабатываемые детали получают вращение и шлифуются без крепления в центрах, причем базой является обрабатываемая поверхность)г) Круглое внутреннее шлифование (шлифование отверстий цилиндрической и конической формы. В зависимости от конструкции детали и станка шлифование осуществляется при вращении детали или при неподвижном состоянии)д) Плоское шлифование периферией круга (шлифование плоскостей осуществляется периферией или торцом круга)е) Плоское шлифование торцом круга

67.УСТРОЙСТВО ГОРИЗОНТАЛЬНО-ФРЕЗЕРНОГО СТАНКА .Схема в тетради. Устройство горизонтально фрезерного станка:1)Станина2)Коробка скоростей3)Хобот4)Стол5)Подвеска6)Консоль7)Коробка подач8)Фрезерная оправка9)Фреза

68. ИНСТРУМЕНТ И РАБОТЫ НА ФРЕЗЕРНОМ СТАНКЕ .Инструмент – фреза. Выполняемые работы:1)Горизонтальные плоскости фрезеруют цилиндрическими фрезами2)Вертикальные поверхности обрабатывают торцевыми фрезами3)Наклонные плоскости и скосы фрезеруют одноугловыми фрезами4)Угловые и фасонные пазы фрезеруют двухугловыми и фасонными дисковыми фрезами5)Уступы и прямоугольные пазы фрезеруют дисковыми фрезами6)Фасонные пов-ти с криволинейной образующей и прямолинейной направляющей фрезеруют фасонными фрезами

69.СТРОГАТЕЛЬНОЙ СТАНОК Схема в тетради. Основные узлы:1)Откидная планка2)Суппорт3)Ползун4)Станина5)Траверса6)Стол7)Стойка8)Фундаментальная плита

70.ИНСТРУМЕНТ И РАБОТЫ НА СТРОГАТЕЛЬНЫХ СТАНКАХ Инструмент – резец. Виды работ:1)Обработка горизонтальных плоскостей (проходными стогальными резцами)2)Обработка вертикальных плоскостей (подрезными строгальными резцами)3)Прорезка пазов или отрезка (прорезными или отрезными резцами)4)Фасонные пазы и поверхности (широкими(лопаточными) фасонными резцами, либо используя многорезцовую державку)5) Скосы и наклонные плоскости (широкими резцами или подрезными строгальными резцами с поворотом суппорта на угол наклона плоскости)