Кондиционирование воздуха на судах

Судовые вспомогательные механизмы и системы

Судовые насосы

Устройство (гидравлическая машина, аппарат или прибор) для напорного перемещения главным образом капельной жидкости в результате сообщения ей внешней энергии (потенциальной и кинетической) называется насосом. Их широко применяют на транспортном и техническом флоте. Насосы по назначению обслуживаемых ими систем разделяют на общесудовые (пожарные, балластные, осушительные, санитарные и т. п.), насосы, относящиеся к энергетическим установкам (питательные, топливные, циркуляционные, конденсатные и др.) и грузовые (зачистные), предназначенные для откачивания жидкого груза.

По принципу действия судовые насосы могут быть: объемными, .в которых жидкая среда перемещается путем периодического изменения объема занимаемой ею камеры, попеременно сообщающейся со входом и выходом насоса; динамическими, в которых жидкая среда перемеща ется под силовым воздействием на нее в камере, постоянно сообщающейся с входом и выходом насоса. К первой группе насосов относят возвратно-поступательные — объемные насосы с прямолинейным возвратно-поступательным движением рабочих органов (например, поршня), ко второй группе — центробежные, осевые, вихревые, шнековые, струйные* винтовые и др.

Насосы по виду используемой энергии разделяют на ручные, паровые, электрические. Последние, как наиболее удобные в эксплуатации, получили широкое распространение особенно в автоматизированных и дистанционно-управляемых судовых системах.

В зависимости от рода перекачиваемой жидкости насосы бывают водяные, нефтяные, масляные, фекальные и т. п. Условия перекачивания жидкостей (огнеопасность, вязкость, загрязненность, химическая активность и пр.) определяют конструкцию насоса и материал его деталей.

Для объемных возвратно-поступательных насосов характерны высокая всасывающая способность (высота высасывания), возможность регулирования подачи без изменения давления, простота конструкции и несложная технология уменьшения шероховатости (чистоты обработки) рабочих поверхностей и пригонки трущихся деталей. Однако их масса и размеры значительно больше, чем динамических насосов (например, центробежного). Кроме того, возвратно-поступательные насосы обладают неравномерностью подачи и неудобны для автоматизации работы судовых систем.

Динамические насосы, уступая возвратно-поступательным во всасывающей способности и в некоторых дру гих свойствах, имеют ряд достоинств и при электрическом приводе широко применяются в судовых системах.

Винтовые насосы наиболее эффективны при перекачивании чистых вязких жидкостей. Струйные насосы, наоборот, весьма неэкономичны, но используются в системах периодического действия (водоотливной) и, будучи весьма простыми по конструкции, удобны для откачивания загрязненных жидкостей. Другие типы насосов, учитывая их преимущества и конструктивные достоинства, применяют, (например, шестеренные) в смазочных системах, роторно-вращательные — в воздуходувных устройствах и т. п.

Воздушные компрессоры

Судовые воздушные компрессоры необходимы для обеспечения потребителей судовой энергетической установки и судна в целом сжатым воздухом разного давления и расхода.

На судне потребителями сжатого воздухаявляются:

- главный двигатель и дизельгенераторы (пусковой воздух);

- ДАУ главного двигателя;

- система автоматического управления и контроля;

- масляные фильтры ГД (продувание);

- продувание кингстонов;

- отключение ТВНД на ходу;

- выпускные клапаны ГД;

- зарядка аквалангов;

- хознужды и другое...

Судовые воздушные компрессоры различают по следующим признакам:

- конструктивные особенности: поршневые, центробежные, винтовые, осевые;

- по ступеням сжатия: 1-но ступенчатые, 2-х ступенчатые и 3-х ступенчатые;

- по количеству цилиндров;

- по производительности;

- по назначению.

Основные деталикомпрессоров выполнены из ледующих материалов:

- цилиндры, крышки: чугун;

- поршни: чугун, алюминий;

- коленчатый вал, шатуны: модифицированный ковкий чугун, сталь;

- подшипники: игольчатые или стальные вкладыши, залитые белым металом; головной подшипник из свинцовистой бронзы. Упорные шайбы включены в коренные подшипники;

- поршневые и маслосъемные кольца: высококачественный чугун. Твердость по Бринелю на 10 единиц больше, чем у цилиндра.

Сепараторы

Наиболее эффективным методом очистки тяжелых топлив и дизельных, а также циркуляционных смазочных масел в судовых условиях является их сепарация центробежными сепараторами.

Современные сепараторы можно разделить на трубчатые и дисковые—с коническими тарелками. По способу очистки барабана от отложений те и другие могут быть периодического действияс ручной очисткой и непрерывного действия с автоматической очисткой.

При гравитационном отстое (под действием силы тяжести), сила, действующая на воду и мелкие частицы плотного вещества, содержащиеся в высоковязких топливах или маслах, очень невелика, а расстояние, которое эти примеси должны проходить при оседании на дно резервуара, достаточно велико. Поэтому эффективность отстоя невысокая.

Сепарацияосновывается на том же принципе, но с тем преимуществом, что центробежная сила во много тысяч раз превосходит силу тяжести, и поэтому эффект очистки намного выше. Так как расстояние, которое примеси проходят при отделении от топлива (масла), значительно меньше, чем при отстое в танке, то процесс сепарации является почти мгновенным.

Кларификаторы называются осветляющими сепараторами, в которых происходит отделение из нефтепродуктов более мелких твердых частиц и незначительного количества жидких тяжелыхпримесей.

Принцип работы барабана сепаратора-кларификатора показан на рис. В отличие от пурификатора барабан имеет только одно выпускное отверстие, предназначенное для отвода очищенного нефтепродукта. Топливо, прошедшее грубую очистку в пурификаторе, или неочищенное смазочное масло, не содержащее воды, как в пурификаторе, подводится через распределитель 3 к нижней части барабана. Далее начинается процесс тонкой очистки, который в принципе аналогичен очистке в пурификаторе.

В кларификаторе нижняя тарелка не имеет распределительных отверстий и все вышележащие тарелки экранируются от поступающего в барабан топлива, поэтому топливо, подвергаемое кларификации, вынуждено двигаться к наружным (периферийным) кромкам тарелок 4, прежде чем начать перемещаться между ними вверх и внутрь к оси вращения барабана и единственному выпускному отверстию 1, образованному патрубком 2. Нефтепродукт в кларификаторе будет проходить большее расстояние и находиться в барабане дольше, чем в пурификаторе, отчего очистка будет более качественной. Все отсепарированные из нефтепродукта твердые смеси, как и в пурификаторе, остаются в грязевой камере барабана.

В кларификаторе нижняя тарелка не имеет распределительных отверстий и все вышележащие тарелки экранируются от поступающего в барабан топлива, поэтому топливо, подвергаемое кларификации, вынуждено двигаться к наружным (периферийным) кромкам тарелок 4, прежде чем начать перемещаться между ними вверх и внутрь к оси вращения барабана и единственному выпускному отверстию 1, образованному патрубком 2. Нефтепродукт в кларификаторе будет проходить большее расстояние и находиться в барабане дольше, чем в пурификаторе, отчего очистка будет более качественной. Все отсепарированные из нефтепродукта твердые смеси, как и в пурификаторе, остаются в грязевой камере барабана.

Конструкция любого современного сепаратора после соответствующей замены частей барабана позволяет работать как в режиме пурификации, так и в режиме кларификации.

Пурифнкаторами называются очишающие сепараторы, в которых происходит отделение двух взаимно нерастворимых жидкостей различной плотности и загрязняющих твердых частиц.

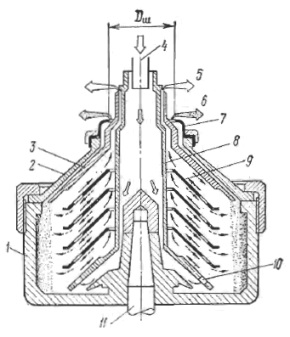

Схема барабана пурпфикатора показана на рис. Обрабатываемая смесь подается в барабан через трубу 4 в полый распределитель 8, закрепленный в барабане 1, и вращается с ним на валу 11. Частота вращения поступающей в барабан смеси возрастает, пока не сравняется с частотой вращения барабана. Смесь, выходящая через отверстия 10 в нижней части распределителя, движется по барабану вверх. Она распределяется между тарелками 9 с отверстиями, совпадающими с отверстиями 10 распределителя.

Частицы плотного вещества, содержащиеся в тонких межтарелочных слоях топлива, центробежная сила стремится отбросить от оси барабана 1 к его внутренней поверхности. Поэтому плотные частицы вынуждены сползать вниз но внутренним поверхностям тарелок 9. Наружные кромки тарелок загнуты вверх, чтобы не завалить дно барабана отсепарнрованными частицами и равномерно распределить их в кольцевом пространстве — грязевой камере между пакетом тарелок и внутренней поверхностью барабана.

Более легкое очищенное топливо, наоборот, стремится занять положение, близкое к оси вращения барабана. Под напором вновь поступающей жидкости топливо проталкивается по зазорам между тарелками вверх и выходит через отверстие 5.

Вода, содержащаяся в смеси, отделяется и удаляется через кольцевой зазор между крышкой 2 барабана и верхней конической тарелкой 3 и выходит из барабана через кольцевое отверстие 6, унося с собой некоторое количество плотных частиц в виде грязи. Отверстие 6 расположено ниже и дальше от оси, чем отверстие 5 для выпуска очищенного нефтепродукта, а его наружной диаметр можно менять сменой регулировочной шайбы 7.

Диаметр Dш отверстия регулировочной шайбы 7 оказывает большое влияние на процесс сепарации. Если диаметр мал, то вместе с очищенным нефтепродуктом будет вытекать вода, а при большом диаметре с водой будет вытекать нефтепродукт. Подбор диаметра Dш отверстия шайбы 7 можно определить расчетом, зная плотности воды и нефтепродукта при температуре сепарации, по номограммам или методам проб. В этом случае ставят регулировочную шайбу наибольшего размера и при плохой сепарации постепенно уменьшают диаметр Dш отверстия шайбы. Диаметр подобран правильно, если вытекающая из сепаратора вода не содержит капель нефти и нефтепродукт не обводнен. По цвету вытекающей воды судят о количестве вымытых из нефтепродуктов загрязнений. Начало пробы с наибольшим диаметром Dш отверстия имеет цель предотвратить обводнение очищаемого топлива или масла. Если часть масла вытечет с водой, это будет небольшая потеря, а не загрязнение.

При разборке барабана можно определитьлинию раздела воды и масла, которая должна находиться у отверстий в тарелках. На внутренней поверхности тарелок след линии раздела хорошо виден, в водяной полости поверхность значительно чище (промыта водой), чем в полости нефтепродукта.

Холодильные компрессоры

Компрессор — основной и наиболее сложный агрегат паровой компрессорной холодильной машины. Он предназначен для постоянного отсасывания пара, образующегося в испарителе при кипении хладагента, сжатия и нагнетания его в конденсатор. Холодильные компрессоры, предназначенные для работы в широком диапазоне давлений всасывания и нагнетания, считаются универсальными. Это компрессоры одноступенчатых холодильных машин. В судовых установках кондиционирования воздуха чаще всего применяются поршневые компрессоры, а иногда, при очень большой холодопроизводительности,— центробежные. Кроме того, в судовом холодильном оборудовании иногда используются ротационные, а в последнее время и винтовые компрессоры.

Обычно судовые поршневые холодильные компрессоры выполняются многоцилиндровыми с линейным и угловым расположением цилиндров: одно-, двух-, трех- и четырехрядными, бескрейцкопфными (одинарного действия), блок-картерными (одна отливка блока цилиндров и картера) или картерными с непосредственным приводом от электродвигателя через муфту или с электроприводом посредством ременной передачи. Они бывают прямоточными или непрямоточными, причем в последнее время применяются в основном непрямоточные холодильные компрессоры с периферийным расположением всасывающих клапанов, что отражает современные тенденции в развитии холодильного компрессоростроения. Непрямоточные компрессоры с периферийным расположением всасывающих клапанов выгодно отличаются от компрессоров первых двух типов увеличенным проходным сечением клапанов и, следовательно, малыми дроссельными потерями в них, меньшей массой поршня и малыми потерями мощности на трение в цилиндро-поршневой группе, меньшим ходом поршня и повышенной частотой вращения.

По степени герметичности поршневые холодильные компрессоры подразделяются на герметичные со встроенным электродвигателем в общем с компрессором герметичном кожухе, бессальниковые со встроенным электродвигателем, но с разъемным кожухом и сальниковые (открытые). При этом наблюдается тенденция к созданию герметичных компрессоров не только малой, но средней и большой холодопроизводительности. Объем герметичных компрессоров примерно вдвое, а масса на 25—40% меньше, чем открытых, что достигается в основном устранением корпуса электродвигателя, сальника и соединительной муфты.

Благодаря герметичности, применению подшипников скольжения и снабжению корпуса специальной звукоизоляцией значительно снижается уровень шума во время работы компрессора. Это наряду с повышением надежности вследствие исключения сальника и т.д. является важным, а иногда и решающим преимуществом герметичных компрессоров, применяемых, в частности, в судовых автономных кондиционерах, а также в промышленных холодильных камерах.

Различная холодопроизводительность ряда унифицированных компрессоров типа ФГП при постоянной синхронной частоте вращения 1500 об/мин получена за счет изменения числа и диаметра цилиндров и хода поршня. Унификация компрессоров проведена по шатунно-поршневым группам (поршень, палец, шатун) и газораспределительным устройствам (всасывающие и нагнетательные клапаны, клапанные доски, головки цилиндров). Корпус компрессора стальной (сталь 20), а его блок-картер представляет собой отливку из алюминиево-магниевого сплава АЛ28, включающую в себя цилиндры, верхний подшипник и посадочные места под статор электродвигателя в нижний подшипник.

Эксцентриковый вал, изготовленный из стали и цементированный, закаленный, имеет две коренные и одну шатунную шейки. Верхняя шейка переходит в консольную часть, на которую насажен ротор электродвигателя. Вал имеет специальные сверления, по которым при вращении под действием центробежной силы масло подается к шейкам вала, имеющим канавки для смазки. Для обеспечения уравновешивания на торцы шатунной шейки вала устанавливают два противовеса.

Поршень, изготовленный из стали 45, по цилиндрической поверхности хромирован (для повышения износостойкости). Он соединяется с простым (в одно- и двухцилиндровых компрессорах) или с вильчатым (в четырехцилиндровых компрессорах) шатуном, изготовленным из стали 45, при помощи пальца, который запрессовывается в верхнюю головку шатуна, а в бобышки поршня входит с зазором. Клапанная группа состоит из клапанной доски, которая имеет всасывающие и нагнетательные отверстия с кольцевыми седлами для всасывающего и нагнетательного клапанов пластинчатого типа.

Головка цилиндра компрессора изготовляется из легкого сплава, имеет фигурную перемычку, отделяющую всасывающую полость от нагнетательной. Со стороны нагнетательной полости имеется резьбовое отверстие для навешивания ресивера. Для снижения шума от пульсации хладагента на всасывании и нагнетании в компрессоре установлены глушители. Герметичный корпус компрессора состоит из двух частей — верхней и нижней. Обе части выполняются штампованными из листовой стали. Блок-картер компрессора плотно вставляют в герметичный корпус, а так как всасывающий патрубок расположен сверху, то всасываемый в компрессор фреон проходит через электродвигатель и охлаждает его, а затем поступает во всасывающую полость головки цилиндра. В верхней части герметичного корпуса расположена клеммная коробка. В его нижней части имеются лапы, с помощью которых компрессор устанавливают на амортизаторах пружинного типа с резиновыми демпфирующими прокладками в чиллере.

Для двухцилиндрового компрессора принята оппозитная схема расположения цилиндров с одной эксцентриковой шейкой -вала и с углом развала цилиндров 180°. Для четырехцилиндрового компрессора — крестообразная схема с одной эксцентриковой шейкой вала и углом развала цилиндров 90°. Полное уравновешивание сил инерции и максимально возможная равномерность тангенциальной диаграммы при такой схеме достигается установкой противовесов.

Системы охлаждения

Системы охлаждения предназначены для отвода теплоты от различных механизмов, устройств, приборов и рабочих сред в теплообменных аппаратах.

Рабочими охлаждающими средами с СЭУ является забортная и пресная вода, масло, топливо и воздух.

Исходя из этого на судах применяют двухконтурные системы охлаждения: в низкотемпературном контуре используется забортная вода, а в высокотемпературном – пресная.°Вода по сравнению с прочими охлаждающими средами имеет большую теплоемкость и при скорости 0,5-3,0 м/с высокий коэффициент теплоотдачи. Это легкодоступная охлаждающая среда и поэтому широко применяется в энергоустановках всех типов. Однако в воде содержатся растворимые соли, микроорганизмы и другие примеси, выпадающие в осадок при нагревании. Особенно много солей и примесей в морской забортной воде, поэтому ее нагрев выше 55С. °С, а при повышенном давлении – более 100°Пресная вода допускает нагрев в системах охлаждения при атмосферном давлении до 80-90.

Атмосферный воздух, как охлаждающая среда, имеет по сравнению с водой в 4 раза меньшую теплоемкость. Поэтому в системах охлаждение его требуемое количество весьма существенно и подается воздух со скоростью до 10 м/с и более. Это создает дополнительные проблемы, связанные с затратами энергии и поэтому воздух используется только в тех случаях, когда нельзя применять жидкие охлаждающие среды. Например, в электрических машинах используются только воздух для их охлаждения.

В судовых дизельных установках применяются три типа систем охлаждения – проточная, замкнутая и центральная.

Проточная система охлаждения забортной водой в ДЭУ используется для двигателей небольшой мощности, их редукторов, компрессоров сжатого воздуха, подшипников и для всех теплообменников.

Замкнутая система судовых ДЭУ применяется обычно для отвода теплоты от деталей двигателей, а проточная – для охлаждения рабочих сред в теплообменниках (масла, воздуха).

Применение замкнутой системы охлаждения пресной водой исключает коррозию деталей дизелей, позволяет повышать температуру в системе баз интенсификации образования накипи.

Для охлаждения современных судовых дизелей применяют исключительно замкнутые системы охлаждения, в которых используется пресная вода, циркулирующая по замкнутому контуру. Нагретую пресную воду пропускают через охладитель, прокачиваемый забортной водой. Это позволяет поддерживать необходимый температурный режим.

Центральная система водяного охлаждения отличается тем, что она имеет только один теплообменник, охлаждаемый забортной водой. Остальные холодильники, включая холодильник пресной воды охлаждения цилиндров двигателя, охлаждаются от системы пресной воды низкой температуры.

Кондиционирование воздуха на судах

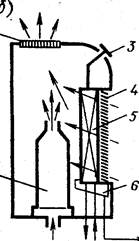

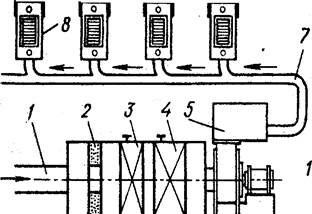

Кондиционирование воздуха в автономной системе осуществляется отдельными кондиционерами, обслуживающими одно или несколько смежных помещений. В судовой центральной одноканальной высоконапорной системе кондиционирования воздуха с местными эжекционными кондиционерами поступающий через патрубок 1 наружный воздух обрабатывается в центральном кондиционере, состоящем из фильтра 2, калорифера 3 и воздухоохладителя 4. Высоконапорным вентилятором 6 отработанный воздух через глушитель шума 5 по воздуховодам 7 подается к местным кондиционерам 8. В кондиционерах струя воздуха, поступающая через эжектор 1, создает разрежение. Находящийся в каюте воздух через жалюзи 4 устремляется в кондиционер, где он, проходя через ребристый теплообменник 5, охлаждается (или обогревается) и в смеси со свежим воздухом подаётся в помещение через жалюзи (решетку) 2. Выделившаяся в теплообменнике влага собирается в поддоне 6. Температура в помещении регулируется вентилем 3 системы охлаждения (обогрева), а также открытием жалюзи (решетки) 2.

Кондиционирование воздуха в автономной системе осуществляется отдельными кондиционерами, обслуживающими одно или несколько смежных помещений. В судовой центральной одноканальной высоконапорной системе кондиционирования воздуха с местными эжекционными кондиционерами поступающий через патрубок 1 наружный воздух обрабатывается в центральном кондиционере, состоящем из фильтра 2, калорифера 3 и воздухоохладителя 4. Высоконапорным вентилятором 6 отработанный воздух через глушитель шума 5 по воздуховодам 7 подается к местным кондиционерам 8. В кондиционерах струя воздуха, поступающая через эжектор 1, создает разрежение. Находящийся в каюте воздух через жалюзи 4 устремляется в кондиционер, где он, проходя через ребристый теплообменник 5, охлаждается (или обогревается) и в смеси со свежим воздухом подаётся в помещение через жалюзи (решетку) 2. Выделившаяся в теплообменнике влага собирается в поддоне 6. Температура в помещении регулируется вентилем 3 системы охлаждения (обогрева), а также открытием жалюзи (решетки) 2.

|

Схема центральной системы кондиционирования воздуха с местными эжекцнонными кондиционерами и устройство эжекционного кондиционера

В помещении температура воздуха в заданных пределах (от +15 до +21 °С) при температуре окружающей среды от —40 до +50 °С может поддерживаться автономным кондиционером КС-4,5, выполненным в виде отдельного шкафа, имеющего габаритные размеры 982 х X 852 х 1615 мм.

Кондиционер КС-4,5 состоит из двух отделений. В нижнем (машинном) находятся бессальниковый компрессор, воздушный конденсатор, ресивер, осевой электровентилятор и реле давления. Внутренние стенки этого отделения покрыты термоизоляционным материалом. В верхнем отделении размещаются ребристый воздухоохладитель, фреоновый и воздушный фильтры, 2 центробежных вентилятора с клйноременной передачей от электродвигателя, соленоидный и термо- регулирующий вентили. Вся аппаратура смонтирована на дверце верхнего кондиционера. Работает кондиционер автоматически, поддерживая температуру помещения в заданных пределах.

В перспективе для кондиционирования воздуха получат применение термоэлектрические устройства. Поскольку вентиляция и особенно кондиционирование воздуха выполняют весьма ответственную санитарно-гигиеническую функцию, им, наряду с системами подачи питьевой воды, придается большое значение. Лучшими системами данного назначения являются такие, которые обеспечивают полный обмен воздуха без застойных зон (мешков), не создают раздражающего слух шума и удобны в эксплуатации и ремонте.