Электрошлаковый источник тепла

Лекция 4

Известно, что расплавленные шлаки, состоящие из окислов, галоидов или их смесей, являются проводниками электрического тока. При этом тепло выделяется согласно формуле: в калориях

Q = Q,24I2RT = 0,24IUt, (1.17)

или в джоулях

Q = I2Rt = IUt, (1.18)

где U — падение напряжения между металлическими электродами в объеме, заполненном расплавленным шлаком.

Схема тепловых потоков при электрошлаковой сварке представлена на рис. 1.13.

Рис. 1.13 – Схема выделения тепла при ЭШС

Электродная проволока (пластина или пластина с дополнительными проволоками) плавится в результате выделившегося тепла при прохождении по ней тока и нагрева шлаком, перегретым выше температуры плавления металла. Если скорость подачи проволоки равна скорости ее плавления, зазор между торцом электрода и зеркалом металлической ванны остается постоянным.

Часть теплового запаса шлаковой ванны расходуется на нагрев и плавление свариваемого металла.

Для обеспечения создания шлаковой и металлических ванн и исключения их вытекания по боковым поверхностям зазор между свариваемыми изделиями перекрывается обычно подвижными медными водоохлаждаемыми ползунами. Тепло, отводимое в ползуны расходуется на нагрев протекающей в них воды.

Часть теплового запаса шлака тратится на плавление флюса, как начального количества, так и добавляемых по ходу выполнения сварки порций флюса, а также на получение (радиацию) зеркалом шлаковой ванны.

Распределение температур в шлаковой ванне при электрошлаковой сварке в достаточной степени не изучено. Однако при сварке низкоуглеродистой стали на устойчивых режимах средняя температура шлака определялась в 1750–1800° С. Хотя, вероятно, что при большой электрической мощности процесса и относительно небольшой массе шлака в нижней части шлаковой ванны температура может быть выше, примерно 2000–2100° С.

Сопротивление протеканию тока в шлаковой ванне [R в формуле (1.18)] определяется размерами ванны, плавящегося электрода и удельным сопротивлением шлака rш*, зависящим от температуры. Общее сопротивление шлаковой ванны может быть определено по формуле

(1.19)

(1.19)

где rш* – удельное сопротивление шлака при средней температуре шлаковой ванны, Ом·см;

L – длина плавящегося электрода, погруженного в шлаковую ванну (согласно рис. 1.13 L = НШ – а), см;

d – диаметр, электрода, см;

e – коэффициент, учитывающий сильное изменение сопротивления при малых значениях а; e =1 – е–23 (Нш – L);

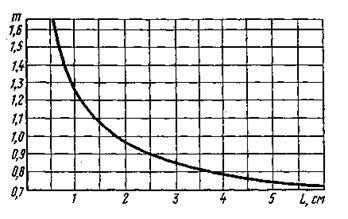

m – поправочный коэффициент, зависящий от длины погруженной части электрода (рис. 1.14).

Значения rш* для целого ряда практически применяемых шлаков при сварке сталей в зависимости от температуры показаны на рис. 1.15.

Рис. 1.14 – Величина поправочного коэффициента m

При сварке несколькими (п) электродами сопротивление сварочной ванны уменьшается. Для случая, когда расстояние между электродами не менее L, приведенное сопротивление шлаковой ванны при п электродах

Rnp » R/n, (1.20)

где R – сопротивление ванны при одном электроде [см. формулу (III.60)].

Рис 1.15 – Значения rш* для различных шлаков

Электрошлаковая сварка применяется главным образом при необходимости соединения металла больших толщин. Обычными режимами сварки являются: сила тока 500-1500 А; напряжение 30-50 В; скорость сварки 0,6-1,5 м/ч. При таких режимах на единицу длины шва выделяется большое количество теплоты. Расход этого тепла по различным составляющим зависит от толщины свариваемого изделия. С увеличением толщины свариваемого металла доля тепла на его нагрев возрастает, а потери тепла в охлаждающие устройства (на нагрев воды) при этом относительно уменьшаются.

Рис. 1.16 – Тепловой баланс электрошлакового источника тепла применительно к сварке стыкового шва стали толщиной 100 мм.

I – потери тепла с поверхности шлаковой ванны;

II – потери тепла на плавление шлака;

III – отвод тепла в ползуны;

IV – расход тепла на нагрев свариваемого металла;

V – расход тепла на плавление свариваемого металла;

VI – расход тепла на плавление электрода.

Электрошлаковый источник тепла позволяет производить сварку металла весьма большей толщины (например, около 1000 мм) в один проход, что определяет эффективность его использования для изготовления целого ряда сварных конструкций.