Кардочесальные машины, производительность машин.

На прядильных фабриках применяются в основном шляпочные чесальные машины, которые можно разделить на три группы: чесальные машины больших (нормальных) размеров типа ЧМС-450, малогабаритные чесальные машины типа ЧММ-14 и новые двухбарабанные чесальные машины типа ЧМД-4, обеспечивающие высокое качество ленты. Применяются также валичные чесальные машины.

На чесальных машинах любого типа при непрерывном чесании процесс состоит из трех последовательных операций: утонение продукта (холста) и удаление крупных сорных примесей, прочесывание волокон зубчатыми и игольчатыми поверхностями и снятие прочеса и формирование ленты.

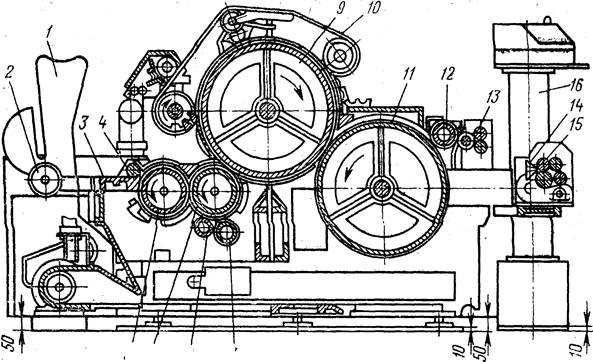

Рисунок 2.1 — Чесальная машина ЧММ-14

Устройство и принцип действия чесальной машины покажем на примере машины ЧММ-14, которая представлена на рисунке 2.1, получившей в последние годы наибольшее распространение. Холст укладывается между двумя холстовыми стойками и холстовой валик 2, вращаясь, раскатывает и подает его на питающий столик 3 под питающий цилиндр 4. Питающий цилиндр, подает холст в приемный узел, где он последовательно разрабатывается барабанами — приемным 5 и передающим 6 и валиками рабочей пары — рабочим 7 и чистителем 8. Волокно с передающего барабана 6 под действием зубцов пильчатой ленты переходит на главный барабан 9 и поступает в зону чесания: главный барабан—шляпки. В результате взаимодействия хлопка с зубьями ленты главного барабана и иглами шляпок происходит интенсивное разделение комплексов волокон на отдельные, а также их параллелизация и частичное распрямление. Шляпочное полотно 10 состоит из 74 шляпок (планок) с игольчатым покрытием, из которых в работе находится 24.

Расчесанное волокно с главного барабана 9 переходит на съемный барабан 11. Со съемного барабана прочес снимается валичным съемом 12 и проходит через давильные валы 13, под действием которых происходит раздробление сорных примесей с последующим выпаданием из хлопка. Далее прочес попадает в формирующую воронку 14, где формируется лента, затем в вытяжной прибор 15. Сформированная лента лентоукладчиком 16 равномерными кольцами укладывается в тазы.

Машина оборудована самоостановами, останавливающими ее при утонении или обрыве ленты, открывании крышки лентоукладчика, забивании лентой пространства между лентоводом и питающими валиками. Кроме того, на машине установлено обеспыливающее устройство с отсосом запыленного воздуха и механизмом удаления угаров из-под машин.

Наиболее распространенные чесальные машины производятся фирмами Trutzschler, Hergeth, Hollingsworth (Германия), Rieter(Швейцария),Bonio Marzoli (Италия), AO Sliver Machine (Чехия), корпорация СМТС (Китай), ОАО «Ивчесмаш» (Россия). В таблице 1 приведены технические характеристики чесальной машины Rieter C51

Таблица 1 — Технические характеристики чесальной машины Rieter C51

| Показатели | Rieter C51 |

| 1 | 2 |

| Производительность, кг/ч | до 120 |

| Длина перерабатываемого волокна, мм: | до 65 |

| Линейная плотность ленты, ктекс | 3,5-8 |

| Масса питающего слоя, г/м | 300-800 |

| Общая вытяжка | 80-300 |

| Частота вращения главного барабана, мин-1 | 300-600 |

| Диаметр главного барабана, мм | |

| Скорость выпуска, м/мин | до 330 |

| Количество шляпок | |

| Скорость шляпок, мм/мин | 80-320 |

| Направление движения шляпок | Обратное |

| Масса ленты в тазу, кг, при диаметре таза 600 мм 800 мм 1000 мм | 28/23,5 36,5/30 49/38 |

| Потребляемая мощность, кВт | |

| Площадь, занимаемая машиной: высота (с бункерным питателем), мм длина, мм ширина (без лентоукладчика), мм | 3520 с лентоукладчиком |

4. Аппаратная система прядения

Штапельное волокно по аппаратной системе прядения может перерабатываться в смесках для костюмных и пальтовых тканей. В смесках для костюмных тканей вискозного штапельного волокна может содержаться 50% и выше, тогда как в смесках для пальтовых тканей количество редко превышает 20-25%.Это объясняется тем, что пальтовые ткани, как правило, подвергается более сильной валке, чем костюмные, а штапельное волокно не обладает способностью сволачиваться. В смесках для аппаратного прядения рекомендуется применять до 10% капрона. Опыты применения в смеси с шерстью лавсана и нитрона показали, что эти волокна могут составлять в смеске 50% и даже более.

Процесс переработки ровницы, полученной из смески шерсти со штапельным волокном, в пряжу протекает вполне нормально, с меньшей обрывностью и большей производительностью машин. Обычно применяемые нормы вытяжек и круток для чистошерстяной пряжи сохраняют и для пряжи, вырабатываемой из смесок шерсти со штапельным волокном, однако имеются вполне удовлетворительные результаты работы на прядильных машинах с повышенными вытяжками.

5. Пневмомеханическое прядение

Пневмомеханическое прядение – безверетённый способ прядения, при котором отдельные волокна транспортируются пневматически (воздухом) во вращающуюся камеру прядильной машины, где скручиваются в пряжу. Пряжа из камеры выбирается специальными валиками, после чего наматывается на выходную паковку. Разделение процессов наматывания и скручивания даёт возможность разгрузить скручивающий орган от паковки с пряжей и позволяет значительно увеличить (по сравнению с традиционным способом прядения) скорость скручивающего органа, скорость прядения и массу паковки пряжи. Последнее исключает необходимость перемотки пряжи и сокращает время съёма готовой продукции.

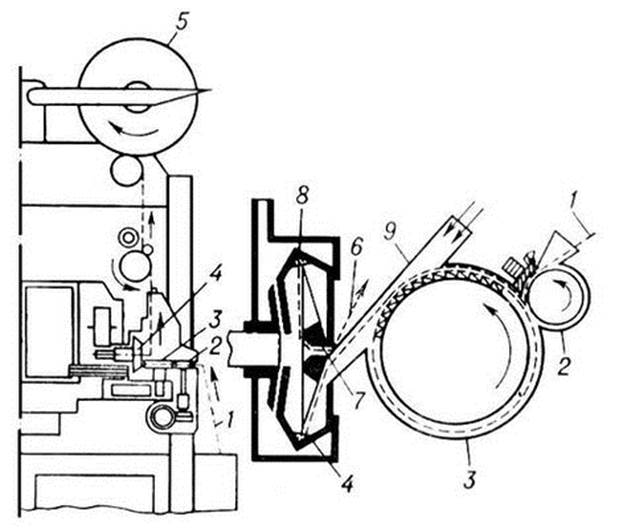

Первый промышленный образец машины для получения пневмомеханическим способом пряжи средних толщин из хлопкового волокна был создан в 1967 году в ЧССР чехословацкими и советскими специалистами. В машинах этого типа в качестве основного рабочего органа утоняюще-разъединяющего устройства применен пильчатый валик. Схема пневмомеханической прядильной машины представлена на рисунке 5.1. Получаемая на данных машинах пряжа по внешнему виду и физико-механическим свойствам несколько отличается от традиционной, но пригодна для выработки основного ассортимента текстильных и трикотажных изделий.

Рисунок 5.1 — Схема пневмомеханической прядильной машины

Рисунок 5.1 — Схема пневмомеханической прядильной машины

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Коган А.Г. Новое в технике прядильного производства: учебное пособие.- Витебск: УО ВГТУ: 2005

2. Лотар С., Манфред Х. Технология подготовки пряжи к ткачеству и трикотажному производству.- М.:1989

3. Труевцев Н.И., Труевцев Н.Н., Танзер М.С. Технология и оборудование текстильного производства.- М.: Лёгкая индустрия, 1960