Экспериментальная установка

Введение

Резьбовые соединения — это наиболее распространенный тип разъемного соединения деталей машин, образованного при помощи винтовой (спиральной) поверхности, размещенной на входящих одна в другую деталях с наружной и внутренней резьбой.

В резьбовых соединениях используются различные типы резьбы, в зависимости от требований, предъявляемых к соединению, и выполняемых им технических задач.

Достоинства:

- высокая технологичность изготовления;

- взаимозаменяемость деталей;

- универсальность;

- высокая надёжность;

- массовое распространение.

Недостатки:

- раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств).

- отверстия под крепёжные детали как резьбовые, так и гладкие вызывают концентрацию напряжений.

- для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Основные виды резьбового соединения – болтовое, шпилечное и винтовое соединение.

Болтами, гайками и шайбами осуществляют болтовые соединения, при которых не требуется нарезания резьбы в соединяемых деталях, однако должно быть предусмотрено место для размещения головки болта.

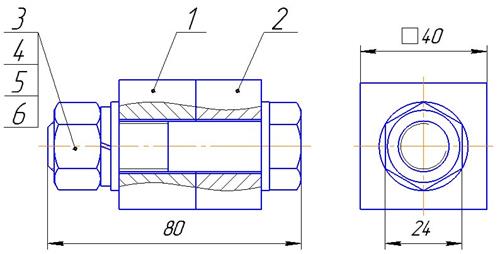

Рисунок 1 Соединение болтовое: 1,2 — соединяемые детали; 3-6 — крепежные детали

Затянутое болтовое соединение относится к числу статически неопределимых систем. Нахождение усилий в болте и в соединяемых деталях возможно только с учётом упругих деформаций.

При отсутствии внешней силы (F=0) усилие Fб, действующее на детали системы "болт" (болт, гайка, втулка), равно усилию Fс, действующему в стыке деталей системы "фланец" (фланцы, прокладки), и соответственно усилию предварительной затяжки соединения F0, т. е.:

Fб=Fс=F0.

При приложении внешней силы F к соединению параллельно оси болта она полностью передаётся на болт. Одновременно за счёт деформаций болта и фланцев уменьшается сила, передаваемая на болт со стороны стыка соединяемых деталей. В результате усилие, действующее на болт:

Fб=F0+F,

а усилие на стыке фланцев:

Fс=F0-(1-)F,

Здесь - коэффициентосновной нагрузки.

Для экспериментального определения величины используют выражение:

=(Fб-F0)/F,

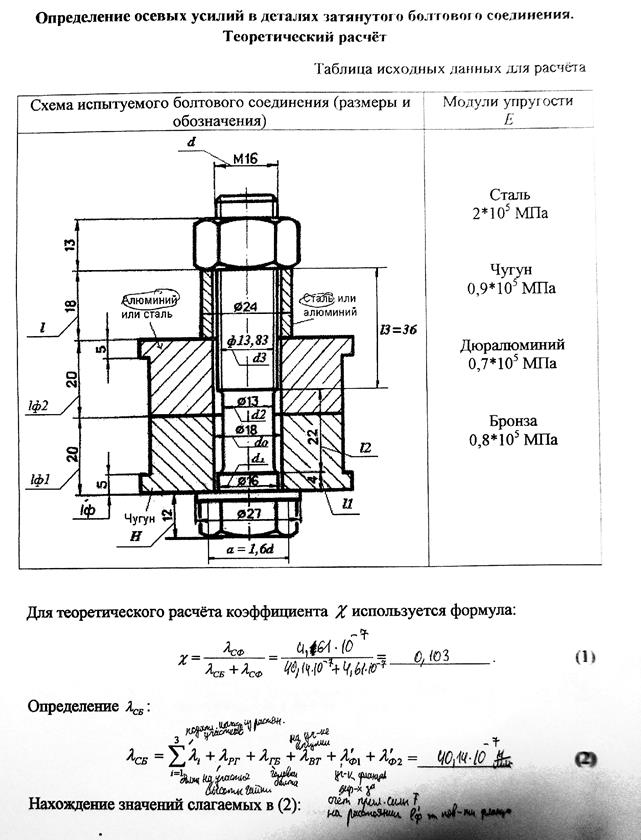

Для теоретического определения коэффициента следует рассчитать податливости деталей соединения:

=сф/(сб+сф),

где сб и сф - суммарные податливости деталей, входящих в системы "болт" и "фланец". К системе "болт" относятся детали или их части, деформации которых по абсолютной величине увеличиваются после приложения внешней силы. К системе "фланец" относятся детали или их части, деформации которых по абсолютной величине уменьшаются после приложения внешней силы.

сб определяется по формуле: сб=i+рг+гб+вт+'ф1+'ф2,

где i - податливость каждого из растянутых участков болта со своей длинной li и площадью поперечного сечения Аi;

рг - податливость болта и гайки на участке высоты гайки, рг=0.9/(Ебd), Еб - модуль упругости материала болта;

гб - податливость головки болта, гб==0.15/(ЕбН);

вт - податливость втулки, вычисляемая с учётом того, что l есть высота втулки, а А - площадь её кольцевого сечения;

'ф - податливости участков фланцев, деформируемых за счёт приложения силы F на некотором расстоянии l'ф от поверхности фланцев.

'ф= l'ф/Ефi/4[(а+ l'ф/2)2-d02]

размер а равен диаметру опорной поверхности гайки (обычно а=1.6d),

d0 - диаметр отверстия.

Значения слагаемых находятся из определения податливости:

=l/(ЕА)

где l - длина и А - площадь поперечного сечения деформируемой детали из материала с модулем упругости Е.

При определении коэффициента податливости деталей системы "фланец" используется предположение, что деформации фланцев можно оценивать деформациями локальных объёмов материала, лежащими в пределах усечённых конусов. Образующие этих конусов наклонены к оси болта под углом . В практических расчётах принимают tg=0.5. Податливости двух фланцев одинаковой толщины суммируются сф=2 ф, где ф -податливость усечённого конуса высотой lф-l'ф:

ф=1.46/(Ефd0)*lg[(a+l'ф+d0)(a+lф-d0)/(a+l'ф-d0)(a+lф+d0)]

При определении податливостей по данным формулам оказывается неучтённым ряд факторов. Поэтому значение коэффициента основной нагрузки, найденное расчётным путём, является приближённым. В этой связи для ответственных соединений коэффициент определяется экспериментально.

Экспериментальная установка

Установка включает винтовой механизм, реализующий поступательное перемещение вдоль оси шарнирного устройства, в котором расположено испытуемое соединение.

Испытуемое соединение может, в частности, быть с включением втулки между гайкой и верхним фланцем. Другой вариант отличается наличием прокладки между фланцами. Материал прокладки может быть разным, что необходимо учитывать при расчёте податливости системы "фланец". Испытуемое соединение может быть и без втулки и без прокладки. Шарнирное устройство соединено с ползуном и столом. Стол и ползун могут перемещаться поступательно в вертикальном направлении. Ползун перемещается вращением маховика, этим механизмом пользуются для предварительного (грубого) нагружения соединения. Механизм перемещения стола посредством вращения маховика используется для точной доводки до требуемого значения усилия.

Внешняя сила передаётся через буртик фланцев толщиной l'ф на испытуемое соединение. Кольцевой динамометр 6 позволяет с помощью индикатора фиксировать величину усилия F, приложенного к соединению. Индикатор, расположенный внутри кольца динамометра, показывает диаметральную деформацию кольца, пропорциональную величине силы F.

Усилия измеряются с помощью тензорезисторов, наклеенных на не нарезанную поверхность болта с двух сторон по диаметру вдоль оси. При растяжении болта пропорционально усилию меняются электрические сопротивления тезорезисторов, что вызывает разбалансировку измерительного моста, регистрируемую после усиления милливольтметром.

Результаты измерений

Выводы

По результатам проведенных испытаний видно, что при увеличении внешней нагрузки усилие на болт возрастает, а усилие на стыке соединения уменьшается. Причем при одних параметрах нагружения в соединении с прокладкой усилие на болт наибольшее, а в соединении с втулкой – наименьшее.

Коэффициент основной нагрузки c - величина не постоянная: с увеличением внешней нагрузки – уменьшается, и его действительное значение может довольно сильно отличаться от теоретического, что связано с рядом допущений, положенных при теоретическом расчете. Поэтому для особо ответственных соединений коэффициент c следует определять экспериментально.