Конструктивно-поверочный расчет

Пример конструктивно-поверочного расчета шахтной

рециркуляционной зерносушилки типа «Целинная»

Одноконтурная, созданной на базе шахтной прямоточной

Зерносушилки ДСП-32

Исходные для расчета данные:

Зерновая культура — пшеница мягкая на прочие нужды (продовольственного назначения) со слабой клейковиной; начальная влажность w0 = 20%, конечная влажность w3 = 14%.

Температура атмосферного воздуха — t0 = 5 °С;

Топливо — газовое, с химическим составом (%):

| Диоксид углерода СО2 | 0,25 |

| Метан СН4 | 91,9 |

| Этан С2Н6 | 4,15 |

| Пропан C3H8 | 1,20 |

| Бутан С4Н10 | 0,29 |

| Пентан С5Н12 | 0,13 |

| Азот N2 | 2,08 |

| Плотность смеси rсм, кг/м3 | 0,729 |

Характеристика газов, входящих в состав газового топлива

| Газ | Плотность, кг/м3 | Теплота сгорания, кДж/м3 | |

| высшая | низшая | ||

| Диоксид углерода СО2 | 1,977 | — | — |

| Метан СН4 | 0,717 | 39 758 | 35 831 |

| Этан С2Н6 | 1,357 | 69 668 | 63 765 |

| Пропан C3H8 | 2,019 | 99 143 | 91 272 |

| Бутан С4Н10 | 2,672 | 128 493 | 118 675 |

| Пентан С5Н12 | 3,219 | 157 905 | 146 119 |

| Азот N2 | 1,250 | — | — |

Конструктивно-поверочный расчет

(Малин Н.И. Энергосбережение в теплоэнергетике и теплотехнологиях. Практическое пособие по выполнению курсовой работы. — М.: Изд-во ФГОУ ВПО МГАУ, 2006. — 48 с.)

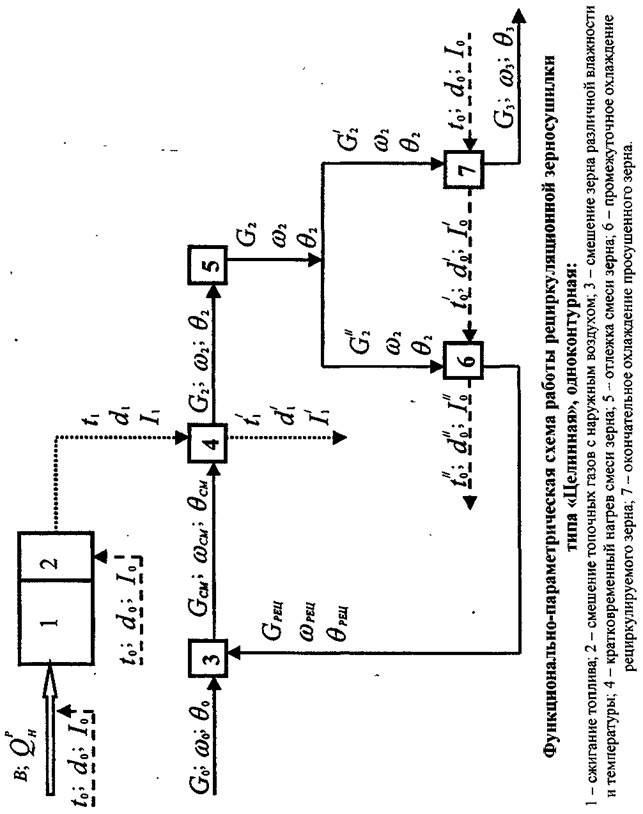

1. Вычерчиваем функционально-параметрическую схему зерносушилки с нанесенными на нее условными обозначениями параметров зерна, агента сушки и воздуха (рис. 1).

2. Определяем исходные параметры атмосферного воздуха и температуру агента сушки.

Для этого по принятому значению температуры атмосферного воздуха t0 = 5 °С и его относительной влажности (при наихудших условиях) j0 = 100% с помощью прилагаемой (приложение 9) H, d—таблицы (при В = 99,3×103 Па) определяем его влагосодержание d0 = 5,51 г/кг и Н0 = 18,84 кДж/кг.

Позонные (по зонам сушки зерносушилки) значения температуры агента сушки устанавливаем по рекомендуемым Инструкцией по сушке режимам с учетом конструкции рассчитываемой зерносушилки, а также рода, назначения и исходной влажности зерновой культуры. Для рассчитываемой зерносушилки, температура агента сушки на входе в камеру нагрева t1 = 370 °С

3. По химическому составу газового топлива, по формулам (1.3) и (1.4) рассчитываем значения его высшей и низшей теплоты сгорания кДж/м3).

(Qв)р = Кv1×(Qв1)р + Кv2×(Qв2)р + … + Кvn×(Qвn)р;

(Qн)р = Кv1×(Qн1)р + Кv2×(Qн2)р + … + Кvn×(Qнn)р,

где Кvi,×(Qвi)р, (Qнi)р — соответственно объемные доли (в долях единицы), а также высшая и низшая теплота сгорания горючих компонентов смеси, кДж/м3.

(Qв)р = 0,919×39758 + 0,0415×69688 + 0,012×99143 + 0,0029×128493 + 0,0013×157905 = 36537,6 + 2892,0 + 1189,7 + 372,6 + 205,3 = 41197,2 кДж/м3;

(Qн)р = 0,919×35831 + 0,0415×63765 + 0,012×91272 + 0,0029×118675 + 0,0013×146119 = 32928,7 + 2646,2 + 1095,3 + 344,2 + 190,0 = 37204,4 кДж/м3.

4. Рассчитываем теоретическое количество сухого воздуха L0, необходимое для полного сгорания 1 кг топлива, кг/кг.

Для газообразного топлива

L0 = 1,38í0,0179×(CO) + 0,248×(H2) + 0,44×(H2S) + Sí[(m + 0,25n)/(12m + n)]×(CmHn)ý – (O2)ý,

где (CO), (H2), (H2S), (CmHn), (O2) — массовые доли (Кmi) компонентов газа, %; их определяют с учетом плотности rI (кг/м3) i - го компонента газа и средней плотности rср газа из отношения Kmi = Kvi×(ri/rср).

Для наших условий

L0 = 1,38íSí[(m + 0,25n)/(12m + n)]×(CmHn)ýý = 1,38í[(1 + 0,25×4)/(12 + 4)]×(91,9×0,717/0,729) + [(2 + 0,25×6)/(12×2 + 6)]×(4,15×1,357/0,729) + [(3 + 0,25×8)/(12×3 + 8)]×(1,2×2,019/0,729) + [(4 + 0,25×10)/(12×4 + 10)]×(0,29×2,672/0,729) + [(5 + 0,25×12)/(12×5 + 12)]×(0,13×3,219/0,729)ý = 1,38í0,125×90 + 0,117×7,7 + 0,114×3,3 + 0,112×1,1 + 0,111×0,6ý = 1,38×(11,25 + 0,9 + 0,38 + 0,12 + 0,7) = 1,38×12,7 = 17,5 кг/кг.

5. Рассчитываем энтальпию водяного пара Нп (кДж/кг) атмосферного воздуха при температуре воздуха t0 (°С):

Нп = rt = 0 + cп×t0 = 2500 + 1,88×5 = 2509,4 кДж/кг.

6. Рассчитываем значение коэффициента избытка воздуха a1.

a1 = í(Qв)р×hт – [Sí0,09n×(CmHn)/(12m + n)ý + 0,01Wp]×[2500(1 – hт) + 0,88×t1] – cа.с×t1 + cт×tтý/íL0×(0,001d0×Hп – Н0 + са.с×t1)ý,

где hт — КПД топки: для летних условий (t0 > 0) hт = 0,95; са.с, ст — удельная теплоемкость соответственно агента сушки (са.с = 1,004 кДж/кг) и топлива (ст = 2,2 кДж/кг); tт — температура топлива: tт = t0 = 5 °С; d0, Hп, H0 — соответственно влагосодержание, энтальпия пара атмосферного воздуха и энтальпия атмосферного воздуха.

a1 = í41197,2×0,95 – [0,09×4×90/16 + 0,09×6×7,7/30 + 0,09×8×3,3/44 + 0,09×10×1,1/58 + 0,09×12×0,6/72]×[2500(1 – 0,95) + 0,88×370] – 1,004×370 + 2,2×5ý/í17,5×(0,001×5,51×2509,4 – 18,84 + 1,004×370)ý = í39137,34 – [2,025 + 0,1386 + 0,054 + 0,017 + 0,009]×[125 + 325,6] – 371,5 + 11ý/í17,5×(13,827 – 18,84 + 325,6)ý = í39137,34 – [2,2436]×[450,6] – 371,5 + 11ý/í17,5×(320,6)ý =í39137,34 – [2,2436]×[450,6] – 371,5 + 11ý/í17,5×(320,6)ý = 37765,9/5610,5 = 6,73.

7. Рассчитаем влагосодержание d1 (г/кг) и энтальпию Н1 (кДж/кг) агента сушки.

d1 = í1000[Sí0,09n×(CmHn)/(12m + n)ý + 0,01Wp] +a1×L0×d0ý/ía1×L0 + 1 – Sí0,09n×(CmHn)/(12m + n)ý – 0,01Wpý = í1000[2,2436] +6,73×17,5×5,51ý/6,73×17,5 + 1 – 2,2436ý = í2243,6 +648,94ý/í117,78 + 1 – 2,2436ý = 2892,54/116,54 = 24,82 г/кг.

Н1 = са.с×t1 + 0,001×d1(2500 + 1,88×t1) = 1,004×370 + 0,001×24,82×(2500 + 1,88×370) = 371,5 + 79,3 = 450,8 кДж/кг.

8. Рассчитаем количество влаги, подлежащей испарению в зерносушилке и ее отдельных узлах.

Для этого, вначале, по приложениям 6 и 7 определим значения коэффициентов Кв ( для перевода массы просушенного зерна в плановые единицы в зависимости от влажности зерна до и после сушки, т.е. по значениям w0 и w3) Кк(н) (для перевода просушенного зерна в плановые единицы в зависимости от рода зерновой культуры и назначения после сушки). Для наших условий Кв = 1 и Кк(н) = 1.

Затем определяем производительность зерносушилки (кг/с):

по сырому зерну G0 = Gр/(3,6КвКк(н)), где Gр — производительность зерносушилки, произвольно принятая при формировании исходных данных, план. т/ч. С учетом того, что базовая зерносушилка ДСП-32 имеет производительность 32 план. т/ч, примем Gр = 36 план. т/ч. Итак, G0 = 36/(3,6×1×1) = 10 кг/с.

По просушенному зерну G3 = G0×(100 – w0)/(100 – w3) = 10×(100 – 20)/(100 – 14) = 800/86 = 9,3 кг/с.

Количество испаряемой из зерна влаги Wр (кг/с): Wр = G0 – G3 = 10,0 – 9,3 = 0,7 кг/с.

Зададимся количествами влаги DW, испаряемыми из зерна в различных хонах сушки. Для этого, согласно рекомендациям, примем:

в устройстве для предварительного нагрева смеси сырого и рециркулируемого зерна в камере нагрева DWп.н = 0,3×W = 0,3×0,7 = 0,21 кг/с;

в зоне окончательного охлаждения DWохл = 0,15×W = 0,15×0,7 = 0,105 кг/с;

в зоне промежуточного охлаждения DWпр.охл = W – (DWп.н + DWохл) = 0,7 – (0,21 + 0,105) = 0,385 кг/с.

9. Определим позонные (по зонам нагрева и охлаждения) значения влажности зерна и производительности зерносушилки (в соответствии с принятыми условными обозначениями на функционально-параметрической схеме и позонным количеством испаряемой влаги).

Производительность зерносушилки на входе в зону окончательного охлаждения G¢2 = G3 + DWохл = 9,3 + 0,105 = 9,405 кг/с.

Влажность зерна (%) на входе в зону окончательного (и промежуточного) охлаждения будет:

w2 = 100 – (G3/G¢2)×(100 – w3) = 100 – (9,3/9,405)×(100 – 14) = 14,96 %.

Зададимся влажностью рециркулируемого зерна

wрец = w3 + (0,1 … 0,5) = 14 + 0,2 = 14,2 %.

Определим необходимое значение коэффициента циркуляции по формуле

N = A×(w0c – wрецc)/[w0c – 0,012×(w0c)2 + 0,153×qп.д – 17,7],

где А коэффициент, учитывающий особенности конструкции зерносушилки: для рассчитываемой зерносушилки А = 5,08; w0c = 20/(100 – 20) = 25 %; wрецc = 100×14,2/(100 – 14,2) = 16,55 %; qп.д — предельно допустимая температура нагрева зерна: для рассчитываемой зерносушилки, согласно приложению 3 qп.д = 65 °С.

N = 5,08×(25 – 16,55)/[25 – 0,012×(25)2 + 0,153×65 – 17,7] = 42,926/9,745 = 4,405.

Производительность по смеси сырого и рециркулируемого зерна

Gсм = G0×N = 10×4,405 = 44,05 кг/с.

Влажность смеси сырого и рециркулируемого зерна

wсм = [w0 + (N – 1)×wрец]/N = [20 + 3,405×14,2]/4,405 = 15,52 %.

Производительность после камеры нагрева

G2 = Gсм – DWк.н = 44,05 – 0,21 = 43,84 кг/с.

Проверка влажности w2:

w2 = 100 – (Gсм/G2)×(100 – wсм) = 100 – (44,05/43,84)×(100 – 15,52) = 15,12 %.

Поскольку имеет место расхождение [(w2 = 15,12 %) ¹ (w2 = 14,93 %)], уточним величины влагосъема в зонах окончательного и промежуточного охлаждения.

С учетом значений влажности зерна w2 = 15,12 % и w3 = 14,0 %, а также G3 = 9,3 кг/с, имеем:

G¢2 = G3×(100 – w3)/(100 – w2) = 9,3×(100 – 14)/(100 – 15,12) = 9,42 кг/с.

Следовательно DWохл = G¢2 – G3 = 9,42 – 9,3 = 0,12 кг/с.

DWопр.охл = = W – (DWп.н + DWохл) = 0,7 – (0,21 + 0,12) = 0,37 кг/с.

G²2 = G2 – G¢2 = 43,84 – 9,42 = 34,42 кг/с.

Gрец = G²2 – DWопр.охл = 34,42 – 0,37 = 34,05 кг/с.

wрец = 100 – (G²2/Gрец)×(100 – w2) = 100 – (34,42/34,05)×(100 – 15,12) = 14,2 % (сошлось).

10. Установим позонные значения температуры зерна.

Примем q0 = t0 = 5 °С.

Согласно приложению 4 предельная температура нагрева зерна qпред = 65 °С.

Примем температуру зерна после камеры нагрева равной q2 = qпред = 65 °С.

Температура охлажденного зерна

q3 = q2 – (1 – 0,003×q2)×(q2 – t0) = 65 – (1 – 0,003×65)×(65 – 5) = 16,7 °С.

Температура рециркулируемого зерна (т.е. на выходе из зоны промежуточного охлаждения)

qрец = q2 – (G¢2/G²2)×(1 – 0,003×q2)×(q2 – t¢0), где t¢0 = 0,5×(q2 + q3) – 5 = 0,5×(65 + 16,7) – 5 = 35,8 °С.

Итак, qрец = 65 – (9,42/34,42)×(1 – 0,003×65)×(65 – 35,8) = 65 – (0,274)×(0,805)×(29,2) = 58,6 °С.

Температура смеси

qсм = [q0 + (N – 1)×qрец]/N = [5 + 3,405×58,6]/4,405 = 46,4 °C.

11. Установим позонные значения температуры отработанного агента сушки и воздуха.

t¢1 = qсм + 0,2×(t1 – q2) = 46,4 + 0,2×(370 – 65) = 107,4 °С.

t¢0 = (согласно п. 10) = 35,8 °С.

t²0 = 0,5×(q2 + qрец) – 5 = 0,5×(65 + 58,6) – 5 = 56,8 °C.

12. Произведем аналитический расчет затрат и потерь теплоты.

Вначале определяем затраты теплоты на испарение влаги при предварительном нагреве смеси зерна в камере нагрева

qи.п.н = (2500 + 1,88×t¢1) – 4,19×qсм = 2500 + 1,88×107,4 – 4,19×46,4 = 2500 + 201,9 – 194,4 = 2507,5 кДж/кг.

Аналогично,

qи.пр.охл = (2500 + 1,88×t²0) – 4,19×q2 = 2500 + 1,88×56,8 – 4,19×65 = 2500 + 106,8 – 272,4 = 2334,4 кДж/кг.

qи.охл = (2500 + 1,88×t¢0) – 4,19×q2 = 2500 + 1,88×35,8 – 4,19×65 = 2500 + 67,3 – 272,4 = 2294,9 кДж/кг.

Затем рассчитываем значения удельной теплоемкости смеси зерна, а также на выходе из камеры нагрева и зон охлаждения.

ссм = [св×wсм + сс.в×(100 – wсм)]/100 = [4,19×15,52 + 1,55×(100 – 15,52]/100 = [65,03 + 130,94]/100 = 1,96 кДж/(кг×К);

срец = [св×wрец + сс.в×(100 – wрец)]/100 = [4,19×14,2 + 1,55×(100 – 14,2]/100 = [59,5 + 133]/100 = 1,92 кДж/(кг×К);

с2 = [св×w2 + сс.в×(100 – w2)]/100 = [4,19×15,12 + 1,55×(100 – 15,12]/100 = [63,35 + 131,56]/100 = 1,95 кДж/(кг×К);

с3 = [св×w3 + сс.в×(100 – w3)]/100 = [4,19×14 + 1,55×(100 – 14]/100 = [58,66 + 133,3]/100 = 1,92 кДж/(кг×К).

Далее рассчитываем значения удельных расходов теплоты на нагрев зерна в зоне нагрева и зонах сушки.

qм.п.н = [G2×с2×(q2 – qсм)]/DWп.н = [43,84×1,95×(65 – 46,4)]/0,21 = 7571,8 кДж/кг;

qм.охл = [G3×с3×(q3 – q2)]/DWохл = [9,3×1,92×(16,7 – 65)]/0,12 = – 7187 кДж/кг;

qм.пр.охл = [Gрец×срец×(qрец – q2)]/DWпр.охл = [34,05×1,92×(58,6 – 65)]/0,37 = – 1130,8 кДж/кг;

Рассчитываем средние значения температуры агента сушки (в камере нагрева) и воздуха (в зонах окончательного и промежуточного охлаждения).

tср.пн = 0,5×(t1 + t¢1) = 0,5×(370 + 107,4) = 238,7 °С;

tср.охл = 0,5×(t0 + t¢0) = 0,5×(5 + 35,8) = 20,4 °C.

tср.пр.охл = 0,5×( t¢0 + t²0) = 0,5×(35,8 + 56,8) = 46,3 °С;

Затем рассчитываем коэффициенты теплопередачи для камеры нагрева и зон охлаждения. Для этого вначале определим значения коэффициентов тепловосприятия (теплоотдачи).

Камера нагрева:

a1(п.н) = С + D×v = 5,58 + 3,95×(0,5×10) = 25,33 Вт/(м2×К);

a2(п.н) = С + D×v = 5,81 + 3,95×5 = 25,56 Вт/(м2×К).

Зоны охлаждения:

a1(охл+пр.охл) = С + D×v = 6,16 + 4,19×0,3 = 7,42 Вт/(м2×К);

a2(охл+пр.охл) = С + D×v = 6,16 + 4,19×5 = 27,11 Вт/(м2×К).

Для стальной стенки коэффициент теплопроводности l1, 3 = 46 Вт/(м×К), для теплоизоляции (минеральная вата) l2 = 0,056 Вт/(м×К); для железобетонной стенки l = 1,54 Вт/(м×К).

Для камеры нагрева примем: толщину конструктивной стальной стенки d1 = 0,002 м, для минеральной ваты d2 = 0,05 м, для наружного защитного слоя d3 = 0,001 м; для железобетонной стенки d = 0,1 м.

Коэффициенты теплопередачи будут иметь следующие значения:

Кп.н = 1/[1/a1(кн) + d1/l1 + d1/l1 + d1/l1 + 1/a2] = 1/[1/25,33 + 0,002/46 + 0,05/0,056 + 0,001/46 + 1/25,56] = 1/[0,03948 + 0,000043 + 0,893 + 0,000022 + 0,0391] = 1/0,9716 = 1,03 Вт/(м2×К);

кохл = кпр.охл = 1/[1/a1(охл+пр.охл) + d/l + 1/a2(охл+пр.охл)] = 1/[1/7,42 + 0,1/1,54 + 1/27,11] = 1/[0,1348 + 0,0649 + 0,0369] = 1/0,2366 = 4,23 Вт/(м2×К).

Площадь поверхности теплоотдачи составляет:

Fп.н = [примем произвольно] = 50 м2;

Fохл = 2×1,5×55×0,2 = 33 м2;

Fпр.охл = 2×1,5×55×0,2 = 33 м2;

Удельные потери теплоты в окружающую среду:

qо.с.пн = 0,001×Fп.н×кп.н×(tср.пн – t0)/DWпн = 0,001×50×1,03×(238,7 – 5)/0,21 = 57,3 кДж/кг;

qо.с.охл = = 0,001×Fохл×кохл×(tср.охл – t0)/DWохл = 0,001×33×4,23×(20,4 – 5)/0,12 = 17,9 кДж/кг;

qо.с.пр.охл = = 0,001×Fпр.охл×кпр.охл×(tср.пр.охл – t0)/DWпр.охл = 0,001×33×4,23×(46,3 – 5)/0,37 = 15,58 кДж/кг.

Далее рассчитываем разность сообщений и потерь теплоты (угловой коэффициент сушки) для зон предварительного нагрева и охлаждения.

Dп.н = св×qсм – qм.п.н – qо.с.п.н = 4,19×46,4 – 7571,8 – 57,3 = – 7434,7 кДж/кг;

Dохл = св×q2 – qм.охл – qо.с.охл = 4,19×65 + [(G3×c3)/DWохл]×(q2 – q3) – 17,9 = 272,35 + [(9,3×1,92)/0,12]×(65 – 16,7) – 17,9 = 272,35 + 7187,04 – 17,9 = 7441,5 кДж/кг;

Dпр.охл = св×q2 – qм.пр.охл – qо.с.пр.охл = 4,19×65 + [(Gрец×cрец)/DWпр.охл]×(q2 – qрец) – 15,58 = 272,35 + [(34,05×1,92)/0,37]×(65 – 58,6) – 15,58 = 222,1 + 1130,83 – 15,58 = 1337,4 кДж/кг.

Затем рассчитываем значения влагосодержания отработанного агента сушки и воздуха:

d¢1 = [1000×(1,004×t¢1 – H1) + Dп.н×d1]/[Dп.н – (2500 + 1,88×t¢1)] = [1000×(1,004×107,4 – 450,8) + (– 7434,7)×24,82]/[– 7434,7 – (2500 + 1,88×107,4)] = [– 342970,4 – 184529,2]/[– 10136,6] = 52,04 г/кг;

d¢0 = [1000×(1,004×t¢0 – H0) + Dохл×d0]/[Dохл – (2500 + 1,88×t¢0)] = [1000×(1,004×35,8 – 18,84) + 7441,5×5,51]/[7441,5 – (2500 + 1,88×35,8)] = [17103,2 + 41002,7]/4874,2= 11,92 г/кг;

d²0 = d¢0 + DWпр.охл×(1000/Lрохл) = 11,92 + 0,37×(1000/18,72) = 31,68 г/кг.

Затем рассчитываем величины удельных расходов l (кг/кг) сухого агента сушки (для камеры нагрева, 1-й и 2-й зон сушки) и воздуха (для зоны окончательного охлаждения).

lп.н = 1000/(d¢1 – d1) = 1000/(52,04 – 24,82) = 36,74 кг/кг;

lохл = 1000/(d¢0 – d0) = 1000/(11,92 – 5,51) = 156 кг/кг.

lпр.охл = 1000/(d²0 – d¢0) = 1000/(31,68 – 11,92) = 50,6 кг/кг.

Далее рассчитаем суммарный (с учетом затрат и потерь) удельный расход теплоты на испарение 1 кг влаги в камере нагрева.

qп.н = lп.н×(H1 – H0) = 36,74×(450,8 – 18,84) = 15870,2 кДж/кг;

Суммарный (с учетом затрат и потерь) расход теплоты составляет:

Qрп.н = qп.н×DWрп.н = 15870,2×0,21 = 3332,7кВт;

Далее рассчитаем значения массовых расходов агента сушки (в камере нагрева) и воздуха (в зонах охлаждения).

Lpп.н = lп.н×DWрп.н = 36,74×0,21 = 9,32 кг/с;

Lpохл = lохл×DWрохл = 156×0,12 = 18,72 кг/с;

Lpпр.охл = lпр.охл×DWрпр.охл = 50,6×0,37 = 18,72 кг/с;

Объемные расходы агента сушки и воздуха составят:

Vpп.н = Lpп.н×uо.п.н×[293/(273 + t1)] = 9,32×1,86×[293/(273 + 370)] = 7,9 м3/с;

Vрохл = Lpохл×uо.охл×[293/(273 + t0)] = 18,72×0,81×[293/(273 + 5)] = 16 м3/с;

Vрпр.охл = Lpпр.охл×uо.пр.охл×[293/(273 + t¢0)] = 18,72×0,935×[293/(273 + 35,8)] = 16,6 м3/с;

13. Произведем расчет основных конструктивных размеров устройства для предварительного нагрева зерна в камере нагрева.

Рабочая высота (т.е. в зоне воздействия на зерно агента сушки)

hp = t×(vвит – vа.с)×кт = 2,5×(10 – 0,5×10)×0,3 = 6 м.

Площадь поперечного (живого) сечения рабочей зоны нагрева

fp = Vpп.н/vа.с = 7,9/5 = 1,58 м2.

Общая внутренняя площадь поперечного сечения рабочей зоны нагрева с учетом доли тормозных элементов составит: fп.н = fp/(1 – y) = 1,58/(1 – 0,4) = 2,63 м2.

Длину а и ширину б камеры нагрева определяем из соотношения: а/б = 1,2:

а = 1,2 б; (1,2 б)×б = fп.н; 1,2×б2 = 2,63. б = Ö2,19 = 1,48 м; а = 1,2×1,48 = 1,78 м.

Размер поверхности камеры нагрева, через которую происходят потери теплоты в окружающую среду Fрп.н = hp×2×(а + б) = 6×2×(1,78 + 1,48) = 39,1 м2.

14. Произведем сравнение ориентировочно принятого (в п. 12) и фактического размера поверхности камеры нагрева, через которую происходят потери теплоты в окружающую среду.

Поскольку Fрп.н < Fп.н (примерно в 1,3 раза), произведем перерасчет потерь теплоты в окружающую среду qо.с.п.н и уточним следующие показатели: суммарную величину удельного расхода теплоты на испарение 1 кг влаги в зоне предварительного подогрева qп.н, массовый расход сухого агента сушки Lрп.н, объемный расход агента сушки Vрп.н и суммарный расход теплоты Qрп.н.

qо.с.п.н = 0,001×Fрп.н×кп.н×(tср.п.н – t0)/DWпн = 0,001×39,1×1,03×(238,7 – 5)/0,21 = 44,82 кДж/кг;

Dп.н = св×qсм – qм.п.н – qо.с.п.н = 4,19×46,4 – 7571,8 – 44,82 = – 7422,2 кДж/кг;

d¢1 = [1000×(1,004×t¢1 – H1) + Dп.н×d1]/[Dп.н – (2500 + 1,88×t¢1)] = [1000×(1,004×107,4 – 450,8) + (– 7571,8)×24,82]/[– 7571,8 – (2500 + 1,88×107,4)] = [– 342970,4 – 187932,1]/[– 10273,7 = 51,68 г/кг;

lп.н = 1000/(d¢1 – d1) = 1000/(51,68 – 24,82) = 37,2 кг/кг;

qп.н = lп.н×(H1 – H0) = 37,2×(450,8 – 18,84) = 16068,9 кДж/кг;

Qрп.н = qп.н×DWрп.н = 16068,9×0,21 = 3374,5 кВт;

Lpп.н = lп.н×DWрп.н = 37,2×0,21 = 7,81 кг/с;

Vpп.н = Lpп.н×uо.п.н×[293/(273 + t1)] = 7,81×1,86×[293/(273 + 370)] = 6,62 м3/с.

15. Определяется расчетное число подводящих и отводящих коробов, а также расчетное число рядов подводящих и отводящих коробов в каждой зоне охлаждения.

Для этого в качестве исходных данных используются следующие характеристики зерносушилок:

типовой шахтной прямоточной ДСП-32, на базе которой производится реконструкция (приложение 8): фактическое число рядов коробов в зонах сушки и охлаждения (nф = 55); число коробов в одном ряду (а = 16 шт.); площадь поперечного сечения короба (fк = 0,00925 м2); допустимая скорость агента сушки или воздуха на выходе из короба (vк = 0,5×vвит = 5 м/с);

реконструированной — число параллельно расположенных шахт соответствующей зоны сушки или охлаждения (к = 1 шт.).

Расчетное число подводящих и отводящих коробов npk (шт.), которые следует установить в зоне охлаждения для того, чтобы обеспечить возможность подвода к зерну расчетного объема Vp (м3/с) воздуха составляет:

для зоны окончательного охлаждения

npк.охл = 2×Vpохл/(fк×vк) = 2×16/(0,00925×5) = 692;

для зоны промежуточного охлаждения

npк.пр.охл = 2×Vpпр.охл/(fк×vк) = 2×16,6/(0,00925×5) = 718.

Расчетное число рядов подводящих и отводящих коробов в соответствующей зоне охлаждения nр (шт.) составляет:

для зоны окончательного охлаждения

npохл = npк.охл/(a×к) = 692/(16×1) = 43,25;

для зоны промежуточного охлаждения

npпр.охл = npк.пр.охл/(a×к) = 718/(16×1) = 44,88.

16. Сопоставим расчетное число рядов коробов с фактическим, уточним величины массовых и объемных расходов воздуха (по зонам окончательного и промежуточного охлаждения), а с учетом возможных изменений расходов — уточним величины влагосъема по зонам охлаждения.

Фактический объемный расход воздуха составляет:

Vфохл = Vрохл×(nфохл/nрохл) = 16×(55/43,25) = 20,35 м3/с.

Vфпр.охл = Vрпр.охл×(nфпр.охл/nрпр.охл) = 16,6×(55/44,88) = 20,35 м3/с.

Фактический массовый расход агента сушки

Lфохл = Lрохл×(nфохл/nрохл) = 18,72×(55/43,25) = 23,8 кг/с.

Lфпр.охл = Lрпр.охл×(nфпр.охл/nрпр.охл) = 18,72×(55/44,88) = 22,9 кг/с.

Фактическая величина влагосъема по зонам охлаждения

DWфохл = DW рохл×(nфохл/nрохл) = 0,12×(55/43,25) = 0,15 кг/с;

DWфпр.охл = DW рпр.охл×(nфпр.охл/nрпр.охл) = 0,37×(55/44,88) = 0,45 кг/с;

17. Уточним расчетные параметры работы камеры нагрева.

Фактическая величина влагосъема DWфп.н (кг/с) в зоне предварительного подогрева (в камере нагрева) реконструированной зерносушилки с учетом суммарной уточненной величины влагосъема SWфо (кг/с) в зонах охлаждения

DWфп.н = (0,3/0,7)×SWфо = 0,43×(DWфохл + DWфпр.охл) = 0,43×(0,15 + 0,45) = 0,258 кг/с.

Фактический массовый расход агента сушки

Lфп.н = Lрп.н×(DWфп.н/DWрп.н) = 7,81×(0,258/0,21) = 9,6 кг/с.

Фактический объемный расход агента сушки

Vфп.н = Vрп.н×(DWфп.н/DWрп.н) = 6,62×(0,258/0,21) = 8,1 м3/с.

Фактический расход теплоты

Qфп.н = Qрп.н×(DWфп.н/DWрп.н) = 3374,5×(0,258/0,21) = 4145,8 кВт.

18. Уточняем производительность зерносушилки

Для этого вначале определим, с учетом расчетов по п. 16 и 17 фактическую величину влагосъема в реконструированной зерносушилке.

Wф = DWфп.н + DWфохл + DWфпр.охл = 0,258 + 0,15 + 0,45 = 0,858 кг/с.

Фактическая производительность зерносушилки по сырому зерну

Gф0 = G3 + Wф = 9,3 + 0,858 = 10,158 кг/с.

Фактическая влажность сырого зерна

wф0 = 100 – (G3/G0)×(100 – w3) = 100 – (9,3/10,158)×(100 – 14) = 21,26 %.

(wф0)c = 100×wф0/(100 – wф0) = 100×21,26/(100 – 21,26) = 27 %.

Коэффициент перевода массы просушенного зерна в плановые единицы в зависимости от влажности до и после сушки

Кв = (wc0 – wc3)/[wc0 – 0,011×(wc0)2 – 9,4] = (27 – 16,28)/[27 – 0,011×(27)2 – 9,4] = 10,72/9,58 = 1,12.

Фактическая производительность зерносушилки

Gф = 3,6×Gф0×Кв×Кк(н) = 3,6×10,158×1,12×1 = 41 план. т/ч.

19. Определим расход топлива на сушку и термический КПД зерносушилки.

Для этого вначале сделаем поправку на нормативную температуру атмосферного воздуха и зерна tн0 = qн0 = 5 °С:

дополнительный расход (+) или снижение расхода (–) теплоты DQв (кВт) на нагрев или охлаждение наружного воздуха, идущего на процесс горения и смешения с топочными газами (для получения агента сушки необходимой температуры), с учетом массового расхода агента сушки Lфа.с = Lфп.н (кг/с) в зоне предварительного подогрева и удельной теплоемкости агента сушки са.с = 1,004 кДж/(кг×К),

DQв = Lфа.с×са.с×(5 – t0) = = 9,6×1,004×(5 – 5) = 0;

дополнительный расход (+) или снижение расхода (–) теплоты DQз (кВт) на нагрев или охлаждение зерна (без испарения влаги при нагреве) при производительности зерносушилки по сырому зерну Gф0 (кг/с), удельной теплоемкости сырого зерна с0 = 4,19×(wф0/100) + 1,55×([100 – wф0]/100) = 4,19×(21,26/100) + 1,55×([100 – 21,26]/100) = 2,11 кДж/(кг×К),

DQз = Gф0×с0×(5 – q0) = 10,158×2,11×(5 – 5) = 0.

Потери теплоты на нагрев транспортных средств за счет теплоты перемещаемой смеси сырого и рециркулируемого зерна

DQтр = Gфсм×ссм×0,035×(qсм – t0) = (Gф0×N)×ссм×0,035×(qсм – t0) = (10,158×4,405)×0,035×(46,4 – 5) = 64,8 кВт.

Фактический расход теплоты в реконструированной зерносушилке при нормативных значениях температуры атмосферного воздуха и зерна

Qф = DQз + DQв + DQтр + Qфп.н= 0 + 0 + 64,8 + 4145,8= 4210,6 кВт.

Расход натурального топлива на сушку при известных значениях низшей теплоты сгорания фактического топлива и КПД топки hт = 0,95 составляет:

В = Qф/(Qрн×hт) = 4210,6/(37204,4×0,95) = 0,119 м3/с;

В = 0,394×rсм = 0,119×0,729 = 0,087 кг/с.

Расход условного топлива на сушку с учетом низшей теплоты сгорания условного топлива (Qрн = 29330 кДж/кг)

Ву = Qф/(29330×hт) = 4210,6/(29330×0,95) = 0,15 кг/с.

Удельный расход условного топлива на сушку

bу = 3600×Bу/Gф = 3600×0,15/41 = 13,17 кг/план. т.

Термический КПД зерносушилки

hс = S(DWфi×qиi)/(B×Qpн) = (DWфп.н×qи.п.н + DWфохл×qи.охл + DWфпр.охл×qи.пр.охл)/(B×Qpн) = (0,258×2507,5 + 0,15×2294,9 + 0,45×2334,8)/(0,119×37204,4) = (646,9 + 344,2 + 1050,7)/4427,3 = 0,46.

20. Сравнение удельных затрат условного топлива на сушку и термического КПД реконструированной и базовой зерносушилок.

(bфу = 13,17 кг/план. т) > (bну = 12,2 кг/план. т), следовательно, реконструкция нецелесообразна.

21. Размер годового перерасхода условного топлива

DВу = Gгод×Dbу = (Тгод×G)×Dbу = 615×41×(13,17 – 12,2) = 24458,6 кг.

Рециркуляционная зерносушилка Целинная-50 одноконтурная: а - схема; б — общий вид; 1 — шахта окончательного охлаждения; 2 — шахта промежуточного охлаждения; 3 — бункер тепло-и влагообмена; 4 — диффузор; 5 — камера нагрева; 6 — механизм загрузки; 7 — надсушильный бункер; 8 — вентилятор; 9 — нория; 10 — конфузор |