ЛЕКЦИЯ 3. ЭЛЕМЕНТЫ АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВ

В качестве оборудования при автоматизации и механизации операций и процессов обработки в зависимости от формы деталей используют автоматы, полуавтоматы (детали типа «тел вращения»), агрегатные станки, станки и обрабатывающие центры с ЧПУ.

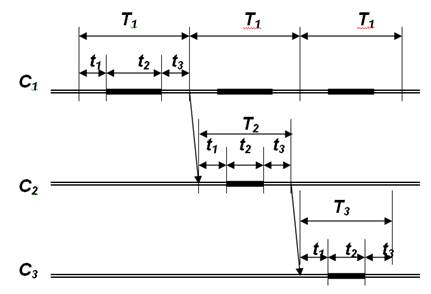

Производственным процессам в машиностроении свойственна дискретность, определенное чередование во времени различных функций и их периодическая повторяемость. Рассмотрим процесс функционирования трех станков (С1, С2, С3).

На станке С1до начала процесса обработки необходимо выполнить ряд функций (длительностью t1), подготавливающих обработку: загрузку и закрепление заготовки, подвод инструмента, включение шпинделя и т.д. Затем осуществляется обработка длительностью t2, которая завершается выключением станка, отводом инструмента, откреплением и съемом детали длительностью t3 . Деталь на станок С2поступает с некоторым смещением во времени, а на ее место устанавливают новую заготовку. При неизменных условиях интервал готовности детали и выдачи со станка С1будет один и тот же (Т1 = const ). Величина Т– это длительность рабочего цикла машины дискретного действия, равная суммарной длительности технологических и вспомогательных процессов, в результате которых выдается одна или комплект готовых деталей.

В общем виде длительность рабочего цикла

Т = tр + tх.х + tвсп ,

где tр – время рабочих ходов цикла, продолжительность непосредственного технологического воздействия (обработка, контроль, сборка ); tх.х – время несовмещенных холостых ходов цикла, выполняемых самой машиной (загрузка, зажим, поворот и др. ); tвсп – время несовмещенных вспомогательных операций, выполняемых человеком вручную или с помощью механизированных устройств тогда, когда в машине нет соответствующих автоматически действующих механизмов. Если рассматривать систему машин, то могут возникнуть затраты времени на несовмещенную межстаночную транспортировку деталей и синхронизацию обработки. Реализация каждой ступени автоматизации требует иного комплекса технических средств как для непосредственного выполнения технологических и вспомогательных процессов, так и для их управления.

Необходимым, предварительным условием автоматизации является создание рабочих машин, технологический процесс в которых выполняется без участия человека с помощью операционных механизмов, создающих относительные перемещения инструментов и заготовок. При этом все вспомогательные функции (загрузка, зажим, подвод и отвод механизмов и т. д.) рабочий выполняет вручную или с помощью средств механизации.

Примерами машин такого типа являются большинство универсальных металлорежущих станков (токарные, сверлильные, фрезерные, шлифовальные и т. д.), в которых вспомогательные функции выполняются человеком, т.е.

tх.х = 0 , T = tр + tвсп .

Особенностью универсальных станков является отсутствие совмещения операций. Это одноинструментальные станки, поэтому время рабочих ходов цикла равно суммарной длительности всех элементов обработки tрi:

tр = tрi .

Ограниченные возможности человека почти исключают совмещение вспомогательных функций по установке деталей, замене инструмента, его подводки и отводки и т. д., поэтому tвсп = tвсп i , и длительность рабочего цикла весьма велика:

Т = tpi + tвсп i .

Начальную ступень автоматизации можно характеризовать как автоматизацию технологических процессов на уровне технологического оборудования. На рис. 1 показан многопозиционный агрегатный станок-полуавтомат с тремя рабочими позициями, в которых каждая деталь проходит последовательно следующие операции, например, сверление, зенкование, резьбонарезание и одну холостую – для загрузки и съема деталей. На каждой позиции одновременно обрабатываются все отверстия с помощью многошпиндельных насадок с инструментами. Обработка производится во время стоянки поворотного стола, а в это время на холостой позиции производится замена деталей. Таким образом, в данном многопозиционном станке-полуавтомате время рабочих ходов определяется не суммой всех переходов (tp = tpi), а длительностью лишь одного из них – сверления отверстия (t p = tp max ).

|

Рис.1. Многопозиционный агрегатный станок-полуавтомат для обработки корпусных деталей. 1 – заготовка, 2 – силовая головка, 3 – поворотный стол.

Следовательно, для рассматриваемого примера оно сокращено по сравнению с одноинструментальным станком приблизительно в 50 раз. За счет совмещения сокращены и холостые ходы цикла – все подводы и отводы производятся одновременно, загрузка и съем совмещены во времени с обработкой.

К следующей ступени автоматизации относятся автоматизация системы машин, создание автоматических линий, в которых без участия человека реализуется не только технологические процессы обработки, контроля и сборки, их обслуживающие функции (подача, зажим, ориентация), но и целый комплекс вспомогательных процессов. К ним можно отнести межстаночное транспортирование, накопление межоперационных заделов, складирование, разделение и соединение потоков деталей при их транспортировке, уборка и переработка отходов, контроль функционирования звеньев производственного процесса, анализ работоспособности действующего оборудования.

На рис. 2 приводится схема автоматической линии из агрегатных станков, на которой осуществляется обработка корпусных изделий. На автоматической линии со сквозным транспортированием заготовка обрабатывается прямо на шаговом транспортере агрегатными силовыми головками, расположенными с двух или трех его сторон. Такая линия представляет собой большой многопозиционный станок, столом которого является транспортер. Вся обработка изделия на такой линии представляет собой одну операцию. Перемещение с позиции на позицию выполняет шаговый конвейер.

|

Рис.2. Автоматическая линия из агрегатных станков. 1 – загрузочная позиция, 2 –

шаговый конвейер, 3 – силовая головка, 4 – разгрузочная позиция.

Компоновка агрегатных станков в зависимости от назначения может быть следующей:

1. Со стационарным приспособлением, которое устанавливается на основание. Станины и силовые узлы могут располагаться с трех сторон основания, четвертая сторона является загрузочной. Заготовка может обрабатываться одновременно многими инструментами с четырех сторон (с трех боков и сверху).

Цикл работы станка составит

T = tбп + tбо + tо тах + tуст

где tбпи tбо– время быстрого подвода и отхода инструмента; tо тах – основное время работы того инструмента, у которого оно максимально; tуст– время установки и съёма детали.

Такие станки работают автономно в составе поточных механизированных линий либо в составе автоматизированных линий (на основания станков устанавливается шаговый транспортёр).

2. С делительным столом, который устанавливается на основании станка. У делительного стола одна позиция – загрузочная, а остальные являются рабочими, на которых осуществляется последовательная обработка поверхностей детали. На каждой позиции обработка может производиться сразу с двух сторон: сбоку и сверху. При такой схеме обработки требуется значительно большее число инструментов, чем у станков с приспособлением стационарного вида.

Время цикла работы станка:

T = tбп + tбо + tо тах + tпов

где tпов – время поворота делительного стола с одной позиции на другую.

Время поворота стола значительно меньше, чем время ручной установки и съёма детали. При этом время установки и съёма детали совмещено со временем работы инструмента. Эти станки используются как автономно, так и в составе механизированных линий.

3. С барабанным столом. Принцип работы и время цикла тот же, что и у станков с делительным столом, но вместо него используется барабан.