Контроль давления воздуха в системе пневматического привода тормозов

УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ТРАНСПОРТНЫХ СРЕДСТВ»

Тема № 6. Тормозная система

Занятие № 6.2. Тормозная система с пневматическим приводом

по подготовке специалистов по ВУС-837 «водители транспортных средств категории «С»

Нефтекамск 2012

Тема № 6. Тормозная система(СЛАЙД № 1)

Занятие № 6.2. Тормозная система с пневматическим приводом

Учебные вопросы (СЛАЙД № 2)

- Устройство и работа тормозной системы с пневматическим приводом.

- Контроль давления воздуха в системе пневматического привода тормозов.

- Неисправности тормозной системы с пневматическим приводом, их причины, признаки и способы устранения.

- Порядок и периодичность технического обслуживания тормозной системы с пневматическим приводом.

Время: 2 часа.

Место проведения: аудитория.

Вид занятия: лекция.

Методические указания.

Обосновывать обучаемым важность рассматриваемого учебного вопроса. Основные положения давать под запись в конспект.

Приводить конкретные примеры из опыта эксплуатации автомобилей.

Обратить внимание на правильность ведения конспектов.

Учебный материал излагать с использованием кадров в Microsoft PowerPoint, схем и плакатов.

Поддерживать связь с аудиторией.

Контроль качества усвоения учебного материал производить кратким опросом по изложенному материалу.

Подводить итог рассмотренного вопроса и приступать к изложению следующего учебного вопроса.

Сделать выводы по материалу занятия, подвести итог занятия, ответить на вопросы обучаемых. Дать задание на самостоятельную работу.

Введение

Тормозная система является одной из важнейших систем управления автомобилем, влияющая на безопасность движения. Об эффективности действия тормозной системы судят по тормозному пути автомобиля от начала нажатия на педаль тормоза до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтовым покрытием.

Наилучший результат достигается при одновременном торможении передних и задних колес. Эффективность действия тормозной системы зависит от технического состояния ее элементов. Поэтому необходимы глубокие знания конструкции тормозной системы автомобиля и умение проводить работы по ее техническому обслуживанию.

Учебный вопрос № 1.

Устройство и работа тормозной системы с пневматическим приводом

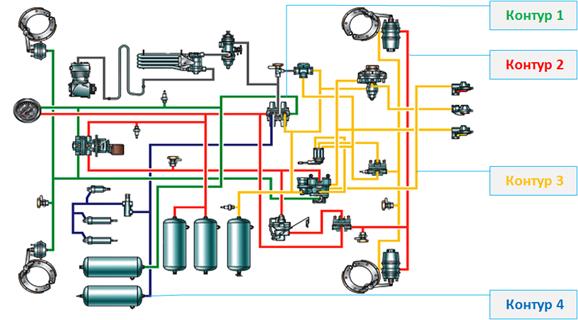

Привод тормозных систем условно можно разделить на 4 независимые друг от друга контуров, защищенных 4-х контурным защитным клапаном (рис. 1).

Контур 1 предназначен для питания воздухом ТМ РТС передних колес. Начинается от четырехконтурного защитного клапана. Контролировать давление воздуха в контуре следует по верхней стрелке 2-х стрелочного манометра. (СЛАЙД № 4)

Контур 2 предназначен для питания воздухом ТМ РТС колес задней тележки. Начинается от четырехконтурного защитного клапана. Контролировать давление воздуха в контуре следует по нижней стрелке 2-х стрелочного манометра.

Контур 3 обеспечивает работу СТС и ЗТС, приводя в действие ТМ колес задней тележки при помощи пружинных энергоаккумуляторов. Питает воздухом приборы управления тормозами прицепа.

Контур 4 предназначен для питания воздухом ВТС. Начинается от четырехконтурного защитного клапана. Дополнительно питает СРДВШ, пневмоусилитель сцепления, РК, пневмосигнал.

Рис. 1. Схема привода тормозного управления автомобиля Камаз (СЛАЙД № 5)

Все контуры имеют контрольные выводы для подключения контрольных манометров в целях проверки давления и для отбора сжатого воздуха.

Кроме того, в каждом из контуров имеются выключатели контрольных ламп падения давления (на приборном щитке в случае недостаточного давления в одном из контуров загорается красная лампочка того контура, в котором упало давление и срабатывает зуммер).

Всякая тормозная система состоит из тормозных механизмов и привода.

Рассмотрим устройство и работа тормозной системы с пневматическим приводом на примере схемы пневмопривода тормозной системы автомобиля КамАЗИсточником сжатого воздуха в приводе является компрессор 6. Компрессор, регулятор давления 9, предохранитель 12 от замерзания конденсата, конденсационный ресивер 22 составляют питающую часть привода, из которой очищенный сжатый воздух под заданным давлением подается в необходимом количестве в остальные части пневматического тормозного привода и к другим потребителям сжатого воздуха.

Пневматический тормозной привод разбит на автономные контуры, отделенные друг от друга защитными клапанами. Каждый контур действует независимо от других контуров, в том числе и при возникновении неисправностей. Пневматический тормозной привод состоит из пяти контуров, разделенных одним двойным и одним тройным защитными клапанами.

Контур I привода рабочих тормозных механизмов передней оси состоит из части тройного защитного клапана 17; ресивера 18 вместимостью 20 л с краном слива конденсата 23 и датчиком падения давления в ресивере, части двухстрелочного манометра 5; нижней секции двухсекционного тормозного крана 15; клапана контрольного вывода (С); клапана 8 ограничения давления; двух тормозных камер 1; тормозных механизмов передней оси тягача; трубопроводов и шлангов между этими аппаратами.

Контур II привода рабочих тормозных механизмов задней тележки состоит из части тройного защитного клапана 12; ресиверов 19 общей вместимостью 40 л с кранами слива конденсата 23 и датчиком падения давления в ресивере; части двухстрелочного манометра 5; верхней секции двухсекционного тормозного крана 15; клапана контрольного вывода (D) автоматического регулятора тормозных сил с упругим элементом; четырех тормозных камер 24; тормозных механизмов задней тележки (промежуточного и заднего мостов); трубопроводов и шланга между этими аппаратами. В контур входит также трубопровод от верхней секции тормозного крана 15 к клапану 28 управления тормозными механизмами с двухпроводным приводом.

Контур III привода механизмов запасной и стояночной тормозных систем, а также, комбинированного привода тормозных механизмов прицепа (полуприцепа) состоит из части двойного защитного клапана 11; ресивера 21 с краном 23 слива конденсата и датчиком падения давления в ресиверах; двух клапанов контрольного вывода (В и Е) ручного тормозного крана 13; ускорительного клапана 26; части двухмагистрального перепускного клапана 11; четырех пружинных энергоаккумуляторов тормозных камер; датчика падения давления в магистрали пружинных энергоаккумуляторов; клапана управления тормозными механизмами прицепа с двухпроводным приводом; одинарного защитного клапана; клапана управления тормозными механизмами прицепа с однопроводным приводом; трех разобщительных кранов трех соединительных головок; головки типа А однопроводного привода тормозных механизмов прицепа и двух головок типа "Палм" двухпроводного привода тормозных механизмов прицепа; двухпроводного привода тормозных механизмов прицепа; пневмоэлектрического датчика "стоп-сигнала", трубопроводов и шлангов между этими аппаратами. Следует отметить, что пневмоэлектрический датчик в контуре установлен таким образом, что он обеспечивает включение ламп "стоп-сигнала" при торможении автомобиля не только запасной (стояночной) тормозной системой, но и рабочей, а также в случае выхода из строя одного из контуров последней.

Контур IV привода вспомогательной тормозной системы и других потребителей не имеет своего ресивера и состоит из части двойного защитного клапана 12; пневматического крана 4; двух цилиндров 17 привода заслонок; цилиндра 7 привода рычага останова двигателя; пневмоэлектрического датчика; трубопроводов и шлангов между этими аппаратами.

Питающая часть привода предназначена для создания давления воздуха и его очистки, для поддержания этого давления в необходимых пределах (рис. 2).

Состоит из: компрессора 5, теплообменника 6, влагомаслоотделителя 7, регулятора давления 8, 4-х контурного защитного клапана.

Рис. 2. Питающий контур тормозного привода (фрагмент схемы): (СЛАЙД № 6)

5 – компрессор; 6 – теплообменник; 7 – влагомаслоотделитель; 8 – регулятор давления; 9 – кран экстренного растормаживания; 16 – четырехконтурный защитный клапан

Рис.3. Питающий контур на схеме привода тормозного управления (СЛАЙД № 7)

Компрессор(рис. 4) служит для создания запаса сжатого воздуха.

Характеристика:

- поршневой;

- одноцилиндровый;

- одноступенчатого сжатия;

- со смешанным охлаждением;

- с комбинированной смазочной системой.

Компрессор установлен в развале блока двигателя. Привод компрессора осуществляется через зубчатые колеса от ГРМ.

Рис. 4. Компрессор: (СЛАЙД № 8)

1, 12, 30 – болт; 2,11 – шайба; 3 – клапан впускной; 4, 5 – прокладка головки; 6 – цилиндр; 7, 22 – гайка; 8 – шестерня; 9 – картер; 10 – коленчатый вал; 13 – крышка задняя; 14 – шатун; 15, 17 – кольцо уплотнительное; 16, 28 – шпилька; 18 – поршень; 19 – кольцо стопорное; 20 – палец поршневой; 23 – штифт; 24 – головка цилиндра; 25 – клапан нагнетательный; 26 – ограничитель; 27 – втулка; 28 – винт; 29 – крышка головки; 31 – подшипник; 32 – кольцо поршневое маслосъемное; 33 – кольцо поршневое скребковое; 34 – прокладка

Он состоит из:

- картера с крышкой;

- цилиндра;

- головки цилиндра с клапанами;

- коленчатого вала;

- шатуна;

- поршня с пальцем и кольцами.

Рис. 5. Расположение компрессора (СЛАЙД № 9)

При ходе поршня компрессора вниз воздух из впускного коллектора двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан 3. При ходе поршня вверх сжатый поршнем воздух вытесняется в пневмосистему через расположенный в головке цилиндра пластинчатый нагнетательный клапан 25. (СЛАЙД № 10)

Сжатый воздух из компрессора поступает во влагомаслоотделитель 7 (см. рис.2), предварительно проходя через теплообменник 6, в котором его температура понижается. Теплообменник представляет собой навитую в спираль трубку, которая расположена в передней части рамы. Наличие теплообменника позволяет более эффективно очищать воздух от влаги во влагомаслоотделителе.

Влагомаслоотделитель(рис. 6) предназначен для очистки сжатого воздуха, нагнетаемого компрессором в воздушные баллоны, от капельной влаги и масла.

Характеристика: термодинамический; с автоматическим клапаном слива конденсата.

Рис. 6. Влагомаслоотделитель: (СЛАЙД № 11)

1 – охладитель; 2 – корпус; 3 – осевой канал; 4 – вывод к регулятору давления; 5 – направляющий аппарат; 6 – сетчатый фильтр; 7 – мембрана с поршнем; 8 – ввод от компрессора; 9 – крышка корпуса; 10 – сливной клапан; 11 – атмосферный вывод; 12 – клапан предохранительный

Установлен в передней части рамы на первой поперечине.

Он состоит из:

- корпуса 2 с крышкой 9;

- направляющего аппарата 5;

- предохранительного клапана 12;

- поршня с мембраной 7;

- сливного клапана 10;

- охладителя 1.

Принцип работы:

Сжатый воздух от компрессора поступает через проходной канал корпуса в охладитель 1, выполненный из алюминиевой трубки. При прохождении воздуха по трубке охладителя его температура понижается, что приводит к конденсации водяных паров. Воздух с конденсатом влаги и небольшим содержанием масла поступает в корпус 2 влагомаслоотделителя, где с помощью лопастей направляющего аппарата 5 закручивается, что приводит к осаждению влаги и масла на стенках корпуса, а затем, резко меняя направление, отводится через осевой канал 3 в пневмосистему.

Конденсат влаги и масла стекает по стенкам, через фильтр 5 на мембрану 7 и за счет ее воронкообразной формы собирается у центрального отверстия мембраны, а затем через тонкую кольцевую щель попадает в полость крышки под мембраной, где накапливается.

В момент срабатывания регулятора давления в верхней полости корпуса 2 происходит резкое падение давления воздуха, что вызывает прогиб диафрагмы и открытие сливного клапана 10. Скопившаяся в крышке 9 влага вместе с остатками воздуха выбрасывается в атмосферу. После сброса конденсата мембрана возвращается в исходное положение, сливной клапан под действием пружины закрывается.

В случае замерзания конденсата в трубчатом охладителе сжатый воздух будет поступать к регулятору давления, минуя охладитель через предохранительный клапан 12, который открывается при давлении 400-600 кПа (4,0-6,0 кгс/см2). Воздух в этом случае от влаги не очищается.

Регулятор давления служит: для регулирования давления сжатого воздуха в пневмосистеме в пределах 650…800 КПа (6,5…8,0 кгс/см2), а так же выполняет роль предохранительного клапана (при давлении 1000…1300 КПа (10…13 кгс/см2)) и позволяет отбор воздуха на технические нужды (рис. 7)

Состоит:

- Корпус с крышками (верхняя и нижняя);

- Разгрузочный клапан 1 со штоком и пружиной;

- Разгрузочный поршень 14;

- Следящий поршень 8с пружиной 5 и регулировочным винтом;

- Обратный клапан 11 с пружиной;

- Впускной 13 и выпускной 4 клапаны;

- Фильтр 2 с пружиной;

- Клапан отбора воздуха 19.

Рис. 7. Регулятор давления: (СЛАЙД № 12)

1 - разгрузочный клапан; 2 - фильтр; 3 - пробка; 4 - выпускной клапан; 5 - уравновешивающая пружина; 6 - регулировочный винт; 7 - защитный чехол; 8 - следящий поршень; 9, 10, 12,18 - каналы; 11 - обратный клапан; 13 - впускной клапан; 14 - разгрузочный поршень; 15 – пружина штока; 16 - седло разгрузочного клапана; 17 – шток; 18 – пружина разгрузочного клапана; 19 - клапан отбора воздуха; 20 - колпачок; А - средняя полость; В – сверление к впускному клапану; С - полость под следящим поршнем; D - полость над разгрузочным поршнем; I, III - атмосферные выводы; II - вывод в пневмосистему; IV - ввод от компрессора

Работа регулятора давления рассматривается в следующих случаях:

- давление 700…750 КПа (7,0…7,5 кгс/см2);

- давление 620…650 КПа (6,2…6,5 кгс/см2);

- давление 1000…1300 КПа (10…13 кгс/см2);

- отбор сжатого воздуха.

Четырехконтурный защитный клапан (рис. 8) предназначен для разделения сжатого воздуха, поступающего из компрессора, на четыре независимых контура; для автоматического отключения одного из контуров в случае нарушения его герметичности и сохранения сжатого воздуха в герметичных контурах; для сохранения сжатого воздуха во всех контурах в случае нарушения герметичности питающей магистрали).

Клапан крепится внутри к левому лонжерону рамы.

Секции клапана смонтированы в корпусе 15, выполненного из алюминиевого сплава, и каждая включает в себя крышку 7, в которой смонтирована пружина 9, с одной стороны опирающаяся через тарелку 8 на регулировочный винт 6, а с другой стороны – через направляющую 10, выполненную из полимера, на мембрану 1 (11), которая зажимается между корпусом 15 и крышкой 7 секции с помощью винтов 19. Под мембраной 11 в секциях основных контуров расположен клапан 14 с пружиной 13 и толкателем 12. В секциях дополнительных контуров кроме основного клапана 2, установлен обратный клапан 4. Между клапанами установлена пружина 3.

Рис. 8. Четырехконтурный защитный клапан: (СЛАЙД № 13)

1, 11 – мембрана, 2, 4, 14, 17 – клапан; 3, 9, 13, 16 – пружина; 5 – колпачок защитный; 6 – винт регулировочный; 7 – крышка; 8 – тарелка пружины; 10 – направляющая пружина; 12 – толкатель; 15 – корпус; 18 – седло; 19 – винт; I – вывод в контур I; II– вывод в контур II; III - вывод в контур III; IV– вывод в контур IV; А – ввод сжатого воздуха

Работа клапана:

При повышении давления в магистрали до 510...520 кПа (5,1...5,2 кгс/см2) клапаны основных контуров, прогибая диафрагмы, открываются и пропускают воздух в эти контуры.

Одновременно воздух проходит через перепускные (обратные) клапаны к впускному каналу дополнительного контура и при достижении давления, несколько большего, чем в двух основных контурах, этот клапан открывается, пропуская воздух в дополнительный контур. В случае выхода из строя каких-либо контуров клапан этого контура закрывается, отсоединяя неисправный контур от привода.

Перепускные (обратные) клапаны позволят использовать сжатый воздух из любого основного контура (или из обоих одновременно) для приведения в действие дополнительного контура.

Согласно ОСТ 37.001.412-85 тормозной механизм - совокупность устройств, предназначенных для непосредственного создания и изменения искусственного сопротивления движению АТС. (СЛАЙД № 14)

Характеристика - фрикционный, барабанный, колодочный.

Барабанные тормозные механизмы это фрикционные тормозные механизмы, в которых используются трение неподвижных элементов о внутреннюю или наружную поверхность вращающегося барабана.

Колодочные тормозные механизмы такие, в которых фрикционные элементы, выполнены в виде колодки.

На автомобиле КАМАЗ-4310 установлено 6 тормозных механизмов одинаковых по устройству (СЛАЙД № 15).

Каждый тормозной механизм состоит (рис.9):

- суппорт (2);

- 2 эксцентричные оси колодок (3);

- 2 колодки с тормозными накладками и роликами (4);

- стяжная пружина;(6)

- S-образный разжимной кулак с валом и кронштейном (8);

- тормозной барабан;

- защитный щиток (1);

- регулировочный рычаг (19).

Рис. 9. Задний тормозной механизм: (СЛАЙД № 16).

1 – щиток; 2 – суппорт; 3 – оси колодок; 4 – тормозные колодки с накладками; 5 – фиксаторы осей колодок; 6 – стяжная пружина; 7 – оси роликов; 8 – разжимной кулак с валом; 9 – ролик; 10, 13, 22 – кольцо уплотнительное; 11, 14, 18 – шайба; 12 –втулка;15 – заглушка; 16 – кронштейн тормозной камеры и вала разжимного кулака 17 – шплинт; 19 – регулировочный рычаг; 20 – палец; 21 – тормозная камера с пружинным энергоаккумулятором; 23 – втулка; 24– пресс-масленка; 25 – втулка провода

Суппорт жестко закреплен с помощью болтов к корпусу поворотного кулака или к фланцу балки моста. На нем монтируются все основные узлы тормозного механизма.

На оси колодок 3 (см. рис. 9), установленных в отверстиях суппорта, посажены две тормозные колодки с приклепанными к ним фрикционными накладками 9.

Разжимной кулак, изготовленный вместе с валом, имеет S-образный профиль, выполненный по спирали Архимеда. Вал работает в двух бронзовых втулках, установленных в кронштейне 16 тормозной камеры и разжимного кулака, который крепится болтами к суппорту. Втулки смазываются консистентной смазкой через пресс-масленку 24 и уплотняются резиновыми кольцами 22. На шлицевой конец вала разжимного кулака устанавливается регулировочный рычаг 19, зафиксированный шплинтом 17.

Регулировочный рычаг 19 передает усилие от штока тормозной камеры на вал разжимного кулака и позволяет производить регулировку зазора между колодкой и тормозным барабаном, который увеличивается при эксплуатации за счет износа пар трения.

Регулировочный рычаг связан со штоком тормозной камеры с помощью пальца 20 (см. рис. 6), имеет червячное регулировочное устройство.

Тормозной барабан литой, чугунный, устанавливается на болты крепления колеса и дополнительно фиксируется двумя винтами.

Работа тормозного механизма: при торможении колодки раздвигаются S-образным кулаком и прижимаются к внутренней поверхности барабана. Между разжимным кулаком и колодками установлены ролики, снижающие трение и улучшающие эффективность торможения. При растормаживании колодки возвращаются в исходное положение стяжной пружиной.

Механизм регулировки зазоров между тормозными колодками и барабаном представлен на рис. 10.

Рис.10. Механизм регулировки зазоров между тормозными колодками и барабаном: (СЛАЙД № 17).

1 – ось червяка; 2 – окно для проверки зазора; 3 – масленка; 4 – фиксатор; 5 – заглушка

Выводы по вопросу.

Учебный вопрос № 2

Контроль давления воздуха в системе пневматического привода тормозов

Для наблюдения за работой пневматического тормозного привода и своевременной сигнализации о его состоянии и возникающих неисправностях в кабине на щитке приборов имеются сигнальные лампочки, двухстрелочный манометр, показывающий давление сжатого воздуха в ресиверах двух контуров (I и II) пневматического привода рабочей тормозной системы, и зуммер, сигнализирующий об аварийном падении давления сжатого воздуха в ресиверах любого контура тормозного привода.

Система аварийной сигнализации и контроля состоит из двух частей:

а) световой и акустической сигнализации о работе тормозных систем и их приводов.

В различных точках пневматического привода встроены пневмо-лектрические датчики, которые при действии любой тормозной системы, кроме вспомогательной, замыкают цепи электрических ламп «стоп-сигнала».

Датчики падения давления установлены в ресиверах привода и при недостаточном давлении в последних замыкают цепи сигнальных электрических ламп, расположенных на панели приборов автомобиля, а также цепь звукового сигнала (зуммера).

б) клапанов контрольных выводов, с помощью которых производится диагностика технического состояния пневматического тормозного привода, а также (при необходимости) отбор сжатого воздуха.

Контроль давления воздуха в системе пневматического привода тормозов производится регулятором давления (рис. 11).

Рис.11. Система контроля давления воздуха (СЛАЙД № 19).

Сжатый воздух от компрессора через вывод IV регулятора, фильтр 2; канал 12 подается в кольцевой канал 9. через обратный клапан10 сжатый воздух поступает к выводу II и далее в воздушные баллоны автомобиля. (СЛАЙД № 20).

Одновременно по каналу 8 сжатый воздух проходит в полость А под поршень 7, который нагружен уравновешивающей пружиной 5. При этом выпускной клапан 4 открыт, а впускной клапан 11 закрыт.

Под действием пружины закрыт разгрузочный клапан 1. При таком состоянии регулятора пневмосистема автомобиля наполняется сжатым воздухом от компрессора. При давлении в полости А равном 800кПа (8,0 кгс/см2 ) поршень 7, преодолев усилие пружины 5, поднимается вверх, клапан 4 закрывается, выпускной клапан 11 открывается и сжатый воздух из полости А поступает в полость В.

Под действием сжатого воздуха разгрузочный поршень 13 перемещается вниз, клапан 1 открывается и сжатый воздух из компрессора через вывод III выходит в атмосферу вместе со скопившимся в полости конденсатом, при этом обратный клапан 10 закрывается.

Когда давление в выходе II и полости А понизится до 637 кПа (6,5кГа/см2), поршень 7 под действием пружины 5 перемещается вниз, клапан 11 закрывается, выпускной клапан 4 сообщает полость В с атмосферой через вывод I. При этом разгрузочный поршень 13 под действием пружины закрывается и компрессор вновь нагнетает сжатый воздух в пневосистему.

Разгрузочный клапан 1 служит также предохранительным клапаном . Если регулятор не срабатывает при давлении 800кПа (8,0кГс/см2), то при повышении давления до 1000…1300кПа(10…13кГс/см2) клапан 1 открывается и производится сброс давления (рис. 12).

.

Рис. 12. Система контроля давления воздуха (СЛАЙД № 21).

Регулировка регулятора производится болтом 6, при завертывании которого давление включения повышается, а при отвертывании – понижается. Давление срабатывания предохранительного клапана регулируется изменением количества прокладок, установленных под пружиной клапана. Правильность работы регулятора давления определяется периодическим наблюдением за величиной давления воздуха в процессе работы двигателя по двухстрелочному манометру на панели приборов и частотой срабатывания регулятора.

Разность давлений включения регулятора обусловлена разными активными площадями уравновешивающего поршня при его верхнем и нижнем положениях

Выводы по вопросу.

Учебный вопрос № 3