Прибор для испытания на твердость по Бринеллю

ЛАБОРАТОРНАЯ РАБОТА № 2

ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

ИСПЫТАНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

Цель работы:Ознакомиться с методикой определения твердости металлов по Бринеллю.

Приборы, материалы и инструмент

Для проведения работы необходимо иметь автоматический рычажный пресс, образцы стали и сплавов цветных металлов различной толщины, лупу для измерения диаметра отпечатка, наждачное точило, напильник.

Схема испытания и величина твердости по Бринеллю

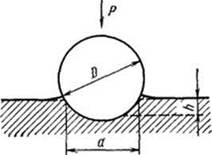

Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени. Схема испытания на

твердость по Бринеллю дана на рис. 2.1. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

Рисунок 2.1 – Схема испытания на твердость по способу Бринелля

Отношение нагрузки Р, Н, к поверхности полученного отпечатка (шарового сегмента) F, мм2, дает число твердости, обозначаемое HВ:

Поверхность F шарового сегмента:

где D — диаметр вдавливаемого шарика, мм; h — глубина отпечатка, мм.

Так как глубину отпечатка h измерить трудно, а гораздо проще измерить диаметр отпечатка d, то целесообразно величину h, мм, выразить через диаметры шарика D и отпечатка d:

Тогда поверхность F шарового сегмента, мм2:

а число твердости по Бринеллю будет характеризоваться формулой:

Прибор для испытания на твердость по Бринеллю

Наиболее распространенным прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс.

Автоматический рычажный пресс. Схема автоматического рычажного пресса показана на рис. 2.2. В верхней части станины 1 имеется шпиндель 7, в который вставляется наконечник с шариком 6. Может быть установлен один из трех наконечников — с шариком диаметром 10, 5 или 2,5 мм. Столик 4 служит для установки на нем испытываемого образца 5. Вращением по часовой стрелке рукоятки 15 приводят в движение винт 3, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 6. При вращении рукоятки 15 до тех пор, пока указатель 14 не станет против риски, пружина 8 сжимается до отказа и создается предварительная нагрузка 1000 Н (100 кгс).

Рисунок 2.2 – Схема автоматического рычажного пресса для определения твердости

Электродвигатель 13, который включают нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 2. При вращении эксцентрика 2 шатун 9, перемещаясь вниз, опускает рычаг 10 и соединенную с ним подвеску 11 с грузами 12, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика 2 шатун 9, перемещаясь вверх, поднимает рычаг 10 и подвеску 11 с грузами 12, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически дается сигнал звонком и выключается электродвигатель.

Вращением рукоятки 15 против часовой стрелки опускают столик 4.

В зависимости от грузов, установленных на подвеске 11, создается различная нагрузка (табл. 2.1).

Таблица 2.1 – Подбор грузов для нагружения автоматического рычажного пресса.

| Нагрузка, Н | Наименование грузов, обеспечивающих необходимую нагрузку | Примечание |

| А А+Б А+Б+В А+Б+В+Г А+Б+В+5Г | Здесь А – подвеска, создающая нагрузку в 1875 Н, Б – малый груз, создающий нагрузку в 625 Н, В – средний груз, создающий нагрузку в 2500 Н, Г – большой груз, создающий нагрузку в 5000 Н |

Выбор диаметра шарика и нагрузки. Шарики различного диаметра (D=10, 5 и 2,5 мм) применяют в зависимости от толщины испытываемого материала.

Нагрузку P выбирают в зависимости от качества испытываемого материала по формуле:

где K — постоянная для данного материала величина, равная 300, 100 или 25.

В таблице 2.2 приведены данные по выбору диаметра шарика и нагрузки в зависимости от твердости (в МПа) и толщины испытываемого образца. При испытании шариками разных диаметров (10, 5 и 2,5 мм) применяют разные нагрузки, при испытании более мягких металлов нагрузка меньше.

Материал образца, его толщину записать в графу 2, а условия испытания (диаметр шарика и нагрузку) в графу 3 протокола испытания.

Подготовка образца для испытания. Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатываем наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины или других дефектов.

При обработке поверхности образец не должен нагреваться выше 100-150°С.

Подготовка поверхности образца необходима для получения правильного отпечатка и чтобы края его были отчетливо видны для измерения.

Таблица 2.2 – Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца

| Материал | Пределы измерения в единицах твердости по Бринеллю | Минимальная толщина испытуемого образца, мм | Соотношение между нагрузкой Р и диаметром шарика D | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка под нагрузкой, с |

| Черные металлы | 1400—4500 | 6—3 4—2 <2 | P =300D2 | 10,0 5,0 2,5 | ||

| <1400 | >6 6—3 <3 | P =100D2 | 10,0 5,0 2,5 | |||

| Цветные металлы | >1300 | 6—3 4—2 <2 | P =300D2 | 10,0 5,0 2,5 | ||

| 350—1300 | 9—3 6—3 <3 | P = 100D2 | 10,0 5,0 2,5 | |||

| 80—350 | >6 6—3 <3 | P =25D2 | 10,0 5,0 2,5 |