По фактуре обработки поверхности ткани

Трикотажное полотно

Переплетение нитей в трикотажном полотне получается за счет закрепления провязанных петель — это означает, что необработанные срезы не будут растрепываться, и материал практически не мнется. Трикотаж не всегда эластичен, например, плотная вязаная ткань и флис тянутся довольно плохо. В отличие от этих материалов трикотажные полотна, содержащие волокна спандекса, хорошо растягиваются как по прямым направлениям, так и по косой, что делает их прекрасным материалом для шитья танцевальных костюмов и спортивной одежды. Есть два основных типа трикотажа — трикотаж по утку и трикотаж по основе (он еще называется «рашель»).

Трикотаж, связанный уточной нитью. Петли выполняются с помощью одной нити, провязываемой рядами, или «горизонталями», от кромки до кромки. Переплетение рядами означает, что такой трикотаж может распуститься, если срез не закрепить должным образом. Этот вид трикотажа можно вязать на разных промышленных или домашних вязальных машинах, а затем выкраивать из них требуемые детали.

Трикотаж, связанный по долевой, создается из множества нитей пряжи, которые формируют вертикальные ряды петель отдельными рубчиками или столбиками. При этом используется специализированная машина, делающая трикотаж, который мало тянется, и петли в таком полотне не спускаются.

Трикотаж, созданный подобным образом, используется для шитья футболок, создания кружевных занавесок и одеял.

Рашель. Этот тип трикотажа имеет просветы, он имитирует кружево или ручное вязание крючком, поскольку позволяет вплетать в полотно, сотканное из тонких нитей, тяжелые текстурированные нити.

Интерлок. Так называется гладкое трикотажное полотно с близко расположенными соединяющими петлями, которые делают полотно эластичным. Он обычно используется для изготовления нижнего белья и повседневной одежды.

Разрывание. Из трех видов ткачества лучше всего рвется ткань, сотканная с помощью полотняного переплетения, потому что в этом случае нити расположены очень близко одна к другой и не могут перенаправить напряжение путем изгибания, растягивания или скручивания. Ткань, созданная с помощью полотняного переплетения, рвется точно по долевой или поперечной.

Для того что бы хорошо разбираться в тканях и знать как можно кроить или как нельзя кроить то или иное полотно, изучите как выглядят переплетения нитей в ткани, а так же виды тканей и виды переплетений.

№10. Вискозные ткани. Из искусственных тканей наибольшую популярность приобрели вискозные (получаемые на основе раствора полимера целлюлозы), ацетатные (изготавливаемые путем обработки раствора ацетилцеллюлозы), а также медно-аммиачные. Химические синтетические ткани изготавливают из капронового, лавсанового, хлоринового и нитронового волокна.По химическому составу вискозные ткани сходны с льняными и хлопчатобумажными. Равно как и последние, они отличаются гигиеничностью и имеют привлекательный внешний вид. Кроме того, их легко стирать.

Особенно популярен в швейном производстве вискозный штапель, основными характеристиками которого являются легкий шелковистый или матовый блеск, мягкость, пластичность, текучесть, благодаря которым его можно драпировать.

Главным недостатком вискозного полотна является сравнительно низкая прочность (особенно при увлажнении). К тому же после стирки оно дает значительную усадку и легко сминается.

Указанные выше негативные свойства вискозных тканей в процессе их производства уменьшают путем добавления в исходное сырье синтетического и иных видов волокна.

Трикотажное полотно

Трикотажным называют полотно, изготовленное из одной или нескольких нитей. Его производят с использованием специальных вязальных машин.

При пошиве и эксплуатации изделий из трикотажа учитывайте его основные свойства. Главной характеристикой трикотажного полотна является значительная в сравнении с другими тканями растяжимость. При этом растянуть его можно в разных направлениях.

Одним из достоинств трикотажа является низкая сыпучесть. Благодаря этому края выкроенных деталей можно не обрабатывать, оставляя срезы открытыми. Однако к повреждению полотна может привести прорубание нитей, что впоследствии приводит к распусканию петель.

№11. Влажностью W, % называют процентное отношение массы воды, удаленной при определенной температуре, к массе сухого материала. Ее вычисляют по формуле:

W = 100?(mо- mc)/ mc , где mо - начальная масса пробы, г;

mc - постоянная масса пробы после высушивания, г.

Различают фактическую, равновесную, кондиционную (нормированную), нормальную и максимальную.

Фактическая влажность Wф, % - это влажность материала в данный момент времени. Ее определяют путем высушивания пробы в кондиционном аппарате или сушильном шкафу до постоянной (сухой) массы. Рассчитывают фактическую влажность по формуле:

Wф = 100?(mв- mc)/ mc ,

где mв и mc - масса пробы до и после высушивания, г .

Равновесной влажностью Wр, % называется влажность волокон (нитей), соответствующая сорбционному равновесию. Равновесная влажность волокон и нитей зависит не только от их структуры и свойств, но и от температуры, давления и относительной влажности. При изменении этих условий меняется равновесная влажность волокон и нитей.

Равновесная влажность в условиях, когда относительная влажность очень высока (близкая к 100 %), существенно увеличивается (в 2 раза и более) по сравнению с равновесной влажностью ? = 65 %. Температура также существенно влияет на равновесную влажность: с ее повышением уровень равновесной влажности уменьшается, так как увеличивается испарение воды. Достижение равновесного состояния зависит также от состояния, в котором находятся волокна и нити. Чем толще слой волокон, чем плотнее лежат нити, тем медленнее достигается равновесная влажность [19].

Кондиционная (нормированная) влажность Wк, % - влажность условная, принятая в стандартах. Она применяется для полотен с высокой растяжимостью, например трикотажных, когда расчет производится по массе [4].

Нормальная влажность Wн, % - это влажность, которую приобретает материал после выдержки в нормальных (стандартных) атмосферных условиях.

Максимальная влажность Wmax, % - влажность, измеряемая после выдержки при относительной влажности воздуха 95 или 100 % и температуре воздуха 20ºС .

№12.

В тех случаях, когда молекулы жидкости притягиваются к молекулам твердого тела сильнее, чем друг к другу, жидкость растекается по твердому телу и образует на его поверхности тонкую пленку. Растекание жидкости по поверхности твердого тела называют смачиваниемэтого тела.

Так, например, вода смачивает стекло, дерево, кожу и многие другие вещества.

Если, однако, опустить в воду пластину, изготовленную не из стекла, а, например, из воска или парафина, то, вынув эту пластину из воды, мы найдем ее сухой. Это означает, что вода не смачивает воск и парафин. Вода не смачивает также все жирные поверхности.

Несмачиваемость объясняется тем, что молекулы жидкости сильнее притягиваются друг к другу, чем к молекулам твердого тела.

Когда жидкость не смачивает твердое тело, она не растекается по его поверхности тонкой пленкой, а собирается в круглые капельки. Такие капельки (или шарики) образует, например, ртуть на стекле Не смачивается ртутью и чугун. А вот золото и цинк ртутью смачиваются.

Явления смачивания и несмачивания учитывают и используют на практике. Мы вытираемся полотенцами, сделанными из ткани, смачиваемой водой.

Хорошее смачивание необходимо при окрашивании и стирке, обработке фотографических материалов, нанесении лакокрасочных покрытий, склеивании различных материалов и т.д.

Водоплавающие птицы смазывают при помощи клюва свои перья жиром, выделяемым особой железой. Поэтому их перья не смачиваются водой, а пух, находящийся под перьями, остается сухим. Благодаря этому птица не мерзнет в холодной воде и удерживается на ее поверхности.

Очень опасны для птиц загрязнения воды нефтью. Нефть смачивает перья птиц, вода проникает в слой пуха, и птица, намокнув, может замерзнуть и утонуть.

Смачиванием обусловлено и такое явление, как капиллярность. Заключается оно в том, что под действием молекулярных сил смачивающая жидкость поднимается вверх по очень тонким трубкам, называемым капиллярами. Латинское слово "капиллус" означает "волос". Отсюда и название тонких трубок - капилляры. Их диаметр составляет миллиметр и менее.

Чем тоньше капилляр, тем на большую высоту в нем поднимается смачивающая его жидкость.

В природе капилляры встречаются довольно часто. Многие из окружающих нас тел имеют пористое строение: они пронизаны множеством мелких, иногда незаметных для глаз капилляров. К таким телам относятся дерево, бумага, кожа, почва, ткань, вата, различные строительные материалы. Вода и другие смачивающие их жидкости, соприкасаясь с такими телами, "втягиваются" в их капилляры и начинают перемещаться по всем направлениям внутри тел.

Именно поэтому так быстро намокают кусочки ваты (или сахара), едва коснувшись воды. По этой же причине влага легко проникает в обычные кирпичи, а керосин поднимается по фитилю керосиновой лампы.

Капиллярные явления играют существенную роль в водоснабжении растений и перемещении влаги в почве. В сухую погоду почва ссыхается, и в ней образуются трещины - капилляры. По ним вода поднимается из-под земли вверх и испаряется. Поверхность земли из-за этого высыхает еще больше. Для сохранения влаги внутри земли верхний слой почвы разрыхляют. При этом капилляры разрушаются и вода остается в почве.

И наоборот, когда почва слишком влажная, ее укатывают. Капилляры в ней делаются тоньше, и глубина, с которой поднимается по ним жидкость, увеличивается. Поднимаясь наверх, вода испаряется, и почва постепенно высыхает.

Для определения капиллярности махровой ткани пучок нитей складывают по длине пополам, завязывают обрезанные края узлом и подвешивают за узел на иглу планки. К образовавшейся внизу петле прикрепляют стеклянные палочки так же, как к элементарной пробе. В дальнейшем поступают так же, как при определении капиллярности по элементарной пробе.

За окончательный результат испытания принимают среднее арифметическое результатов трех (или восьми при определении по пучку нитей) измерений, вычисленное с погрешностью не более 1 мм.

№13.Водопроницаемость—способность текстильных материалов пропускать воду при определенном давлении. Основная характеристика этого свойства —коэффициент водопроницаемости Вн=V/(St); он показывает, какое количество воды проходит через единицу площади материала в единицу времени.

Водоупорность — свойство ткани сопротивляться проникновению через нее воды. Большое значение это свойство имеет для специальных тканей (брезентов, парусин, палаточных), плащевых тканей, а также для пальтовых и костюмных тканей.

Водоупорность зависит от структуры ткани и характера ее отделки. У плотных тканей, а также у сильно уваленных и обработанных водоупорными пропитками тканей водоупорность выше.

Наиболее простым способом определения водоупорности ткани является испытание «кошелем». Для этого ткань укрепляют в рамке размером 20х25 см и наливают воду комнатной температуры. Водоупорность характеризуется временем, по истечении которого третья капля воды просачивается через ткань, или высотой водяного столба, при которой «кошель» не пропускает воду и не намокает с обратной стороны в течение 24 ч.

Водоупорность тканей может быть определена также с помощью пенетрометра или венгерского дождевального прибора.

Величиной обратной водоупорности является водопроницаемость, которая характеризуется количеством воды (дм3), проходящей в 1 сек через 1 м2ткани при определенном давлении.

№14. Воздухопроницаемостью способность материала пропускать воздух. Она является одним из основных показателей гигиеничности и теплозащитных свойств материалов и играет важную роль при выборе их для одежды. Материалы для летней одежды должны характеризоваться высокой воздухопроницаемостью и обеспечивать хорошую вентиляцию пододежного воздушного слоя; для зимней одежды, материалы с низкой воздухопроницаемостью.

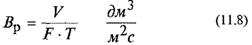

^ Коэффициент воздухопроницаемости показывает, какой объем воздуха проходит через единицу площади материала или изделие в единицу времени при определенной разности давления по обе стороны материала, и определяется по формуле: Вр=V/(St); V-объем воздуха прошедш через матер. S-площадь матер; t-длительность прохождения воздуха.

Воздухопроницаемость - это способность текстильных материалов пропускать через себя воздух. Она характеризуется коэффициентом воздухопроницаемости Вр, который показывает сколько воздуха V (M3) прошло через площадь S в один метр квадратный изделия за время равное одной секунде при определенной разности давления воздуха по обе стороны испытуемой пробы

Воздух будет проходить через материал, только при условии создания перепада давления Р по обе стороны образца. С увеличением перепада давления увеличивается объем воздуха проникающего через образец.

Эту зависимость можно выразить формулой

Р=ВР + Вр ,где ВР - коэффициент воздухопроницаемости, дм3/м2 с Р - перепад давления по обе стороны материала (Па) и - эмпирические коэффициенты зависящие от структуры изделия.

Для плотных материалов коэффициент р очень мал и формула 11. 8 имеет вид

Р = Вр

т. е. имеется прямолинейная зависимость, а коэффициент а определяет угол наклона прямой. Для изделий бытового назначения используют перепад давления равный 50 Па, что соответствует реальным условиям эксплуатации.

Приборы для определения воздухопроницаемости основаны на принципе создания перепада давления с двух сторон образца и фиксирования количества воздуха прошедшего через пробу в единицу времени.

Воздухопроницаемость полотен зависит от их структуры и прежде всего от размера и формы пор между нитями, толщины и состояния поверхности полотна, вида переплетения, крутки нитей и т. д. Чем больше пористость тканей, тем больше их воздухопроницаемость. При одинаковой пористости большая воздухопроницаемость у толстых тканей с крупными порами, чем у тонких с мелкими порами. При одинаковой пористости большая воздухопроницаемость у тканей с более длинными перекрытиями. Наименьшая проницаемость у тканей с полотняными переплетением, большая при саржевом, еще большая - при атласном.

№15. Геометрические свойства текстильных изделий - определяют форму (изогнутость, извитость) и линейные размеры (толщину, длину, ширину) волокон, нитей, тканей, полотен.

Линейная и поверхностная плотность текстильных изделий-для смешанных текстильных материалов нормированная влажность№(Н)см, нормированная влажность волокон каждого вида, входящих в состав смешанного материала, номинальное содержание, сухой массы волокон каждого вида в смешанной ткани.

Длинуткани определяют ее измерением в направлении нитей основы. При настилании ткани перед раскроем длина куска может увеличиваться в результате растяжения. Поэтому ткани с большой растяжимостью должны укладываться в настил с использованием специального настилочного оборудования без растяжения.

Ширина ткани- расстояние между краями ткани. Ее определяют измерением в направлении, перпендикулярном нитям основы. Ширину измеряют с кромками или без кромок. Ширины выпускаемых тканей: бельевых 60-100 см; платьевых 90-110 см; пальтовых 130-150 см.

Толщина тканейот 0,14 мм у очень тонких платьевых до 3,5 мм у очень толстых пальтовых. Под толщиной материала принято понимать расстояние между наиболее выступающими участками поверхности нитей на лицевой и изнаночной сторонах. Толщина ткани зависит от линейной плотности нитей, переплетения, плотности, строения и отделки тканей.

Поверхностная плотность. Поверхностная плотность ткани - показатель, характеризующий массу единицы площади. Этот показатель зависит от толщины основных и уточных нитей, плотности ткани и характера отделки. Так, поверхностная плотность суровой ткани уменьшается после промывки, отваривания, беления и увеличивается после валки, аппретирования, печатания и др.

Поверхностную плотность ткани М, г/м², определяют путем взвешивания образца ткани и расчета по формуле М = m x 1000 x 1000/(LВ), где m - масса образца ткани, г; L - длина образца ткани, мм; В - ширина образца ткани, мм. Поверхностная плотность ткани влияет также на процессы швейного производства: настил тяжелых тканей для раскроя производить труднее, чем легких; тяжелые ткани стачивают более толстыми нитками, влажно-тепловая обработка изделий из них более трудоемка, а монтажно-переместительные операции - более утомительны.

Объемная масса (плотность) тканей - масса 1 см³ ткани, г. Она зависит от объемной массы волокон и пористости ткани. Объемную массу ткани , г/см³, рассчитывают по формуле = М/(1000h), где М - поверхностная плотность ткани г/м², h - толщина ткани, мм.

№16. Свойства, связанные со способностью текстильных полотен к поглощению (впитыванию жидкостей, паров, пыли), проницаемости (возможности пропускать через себя воздух, пары, воду, тепло и др.), а также теплофизические и электрические свойства. Основными характеристиками этих свойств являются: гигроскопичность, влажность, капиллярность, водопоглощаемость, воздухопроницаемость, паропроницаемость, пылепроницаемость, электризуемость и др. Г. С. имеют функциональное значение и обеспечивает необходимую теплоизоляцию организма человека, влияют на газовый и влажностный состав под одежного пространства и влажность кожи, определяют тепловое состояние человека.

Гигиенические свойства обеспечивают защиту тела человека от неблагоприятных факторов внешней среды. Гигиенические требования, предъявляемые к материалам одежды и к одежде в целом, дифференцируются в зависимости от природно – климатических зон, для использования в которых она предназначена, условий жизнедеятельности человека. Требования к материалам для одежды определяются действием на организм человека климатических условий.

Требования гигиены, предъявляемые к одежде, направлены на обеспечение нормального тепло- и газообмена организма человека с окружающей средой, нормального уровня температуры тела и кожи, влажности кожи, кожного дыхания. Эти требования могут быть удовлетворены путём использования для одежды материалов с оптимальными показателями таких физических свойств, как теплопроводность, воздухо- и паропроницаемость, гигроскопичность, пылепроницаемость и пылеёмкость, водопоглощаемость, электризуемость и другие.

№17. Дефекты, встречающиеся в нетканых полотнах.

Нетканые полотна выпускаются I и II сортами. Полотно относят к одному из сортов по сумме баллов, определяемой количеством дефектов внешнего вида, приходящихся на рулон длиной 30 м. Каждый дефект оценивается определенным количеством баллов. В I сорте допускается не более 12 баллов, во втором — 36. Длина отрезов в куске допускается не менее 2,8 м. Общее количество отрезов в одном куске не должно быть более шести. Дефекты внешнего вида прошивных нетканых материалов возникают из-за использования некачественного сырья, нарушения технологического процесса производства и отделки. Эти дефекты аналогичны соответствующим дефектам тканей и трикотажа. Основные дефекты, возникающие в результате нарушения технологического процесса производства прошивных нетканых материалов.

№18. Дефекты пряжи и нитей.

Дефекты, возникающие при использовании недоброкачественного сырья, а также на различных этапах прядения или кручения, ухудшают внешний вид изделия, снижают физико-механические свойства полотен.

Наиболее часто встречаются следующие дефекты сырья: галочки (дефект хлопчатобумажной пряжи вследствие засорения хлопкового волокна мелкими кусками коробочек хлопчатника) - мелкие темные и черные точки, разбросанные по поверхности; заостренность (дефект льняной пряжи) - засорение пряжи частицами костры (древесиной стебля);сорная шерсть, репейная шерсть (дефекты шерстяного волокна) - засорение не цепкими или цепкими растительными примесями; мертвый волос (дефект шерстяной пряжи) - включения мертвого волоса;

шишки (дефект натурального шелка) - рыхлые округлые комки на шелковых нитях;

масляные пятна, разнооттеночность (дефекты химических волокон).

Дефектами пряжи являются следующие:

Переслежины - периодически повторяющиеся местные утолщения пряжи;

двойники - утолщения в результате присоединения другой нити;

Сукрутины - петельки, возникающие при применении сильно скрученных нитей.

Штопорность и петли - слишком большая крутка и неравномерное распределение ее по длине нити. Такая пряжа при размотке неправильно сходит с бобин и образует петли.

№19. Жесткость тканей при их переработке в швейном производстве и в эксплуатации готовых изделий является негативным свойством. Одежда из жестких тканей создает дискомфорт, затрудняет движения.

При изготовлении швейных изделий для придания им требуемой формы необходима определенная жесткость. Она влияет на формоустойчивость изделий, и на технологический процесс их изготовления. Повышенная жесткость затрудняет раскрой. При стачивании материалов повышенной жесткости наблюдается значительное повышение температуры иглы швейной машины.

Жесткость материалов характеризует их способность сопротивляться изменению формы под действием внешних сил. Для текстильных изделий определяют условную жесткость. Жесткость материалов для одежды может определяться консольным методом и методом кольца. Консольный метод определение жесткости при изгибе под действием собственного веса без принудительной деформации пробы. Опрделение жесткости данным методом осуществляется на приборе ПТ2. Прибор имеет опорную площадку. На нее лицевой стороной вверх кладут пробную полоску. На среднюю часть полоски ткани устанавливают груз и с помощью тумблера включают механизм опускания боковых сторон опорной площадки, затем измеряют прогибы концов пробной полоски.

Жесткость характеризует способность текстильных полотен сопротивляться изменению формы при деформациях изгиба и влияет на их драпируемость -- способность образовывать мягкие округлые складки с малым радиусом кривизны. Жесткость и драпируемость полотен зависят от их волокнистого состава, строения, толщины, отделки и оказывают существенное влияние на внешний вид изделий, определяя тем самым выбор модели и ее назначение.

№20. Искусственные волокна, химические волокна, получаемые из природных органических полимеров. К искусственным волокнам

Относятся вискозные волокна, медноаммиачные волокна, ацетатные волокна, белковые искусственные волокна. Вискозные и медноаммиачные волокна, состоящие из гидратцеллюлозы, называют также гидратцеллюлозными. Сырьём для производства вискозных, медноаммиачных и ацетатных волокон служит целлюлоза, выделяемая из древесины; медноаммиачные и ацетатные волокна часто получают из хлопковой целлюлозы (хлопкового пуха и подпушника). Для получения белковых волокон используют белки растительного или животного происхождения (например, зеин, казеин). Искусственные волокна формуют из растворов полимеров по сухому или мокрому способу и выпускают в виде текстильной или кордной нити, а также штапельного волокна. К недостаткам вискозных, медноаммиачных и белковых волокон относятся значительная потеря прочности в мокром состоянии и лёгкая сминаемость. Однако благодаря хорошим гигиеническим свойствам, дешевизне и доступности исходного сырья производство вискозного волокна продолжает развиваться. Растёт также выпуск ацетатных волокон, обладающих рядом ценных качеств (несминаемость, хороший внешний вид). Белковые волокна вырабатываются в небольших количествах, и выпуск их постепенно уменьшается.

№21. Потребительские свойства тканей формируются в процессе их проектирования и выработки. Ведущими факторами потребительских свойств являются: волокнистый состав, структура текстильных нитей, строение тканей, особенности их отделки. Кроме того, на свойства тканей оказывают определенное влияние отдельные технологические особенности выполнения тех или иных производственных операций на всех этапах производства. Свойства тканей не остаются постоянными, они могут изменяться в процессе хранения, транспортирования, под влиянием условий эксплуатации изделий. Все факторы оказывают на потребительские свойства тканей комплексное влияние.

1. Эксплуатационные свойства. Эксплуатационными называются свойства, от которых зависит срок службы тканей. К ним относятся прочность ткани на разрыв, удлинение, устойчивость к истиранию и др.

Масса ткани характеризует расход сырья и определяет ее назначение. Характеристикой служит масса от 14 до 1110 г.

Прочность ткани на разрыв – способность ткани сопротивляться разрушению под действием растягивающей нагрузки. Это один из основных показателей, определяющих срок службы изделий. Прочность ткани на разрыв и удлинение зависят от вида волокна, качества пряжи, плотности. Переплетения и характера отделки ткани. Устанавливают этот показатель по основе и утку, разрывая на динамометре полоски ткани шириной 50 мм и длиной 100 мм для шерстяных и длиной 200 мм для всех остальных тканей. Прочность тканей на разрыв колеблется от 1 до 17,4 Н.

Удлинение ткани при разрыве определяют одновременно с прочностью и выражают в миллиметрах (абсолютное удлинение) или в процентах (относительное удлинение). Удлинение может быть полным, упругим, эластичным и пластичным (остаточным).

Усадка ткани – это изменение ее размеров после влажно-тепловой обработки, выраженное в процентах. Допустимые нормы усадки предусматриваются в ГОСТах на ткани.

Устойчивость к истиранию характеризует износ ткани при трении о различные тела. Этот показатель зависит от строения и величины опорной поверхности ткани. Чем более гладкая поверхность у ткани, тем выше устойчивость к истиранию.

Сминаемость – свойство ткани образовывать складки под влиянием механических воздействий. На сминаемость оказывают влияние вид волокна, его тонина, длина и крутка, а также влажность самих волокон и окружающего воздуха. Ткани с высокой упругостью обладают меньшей сминаемостью (чистокрашение). Высокой сминаемостью характеризуются хлопчатобумажные, льняные и вискозные ткани.

№22. К физико-химическисвязанной влаге принадлежит сорбционная влага, влага поглощения водяных паров волокнами.

^ К физико-механическисвязанной влаге относится влага смачивания и капиллярного впитывания.

В процессе сушки в первую очередь удаляется физико-механически связанная влага, затем физико-химически связанная влага, а при длительном нагревании и высокой температуре может быть удалена и химически связанная влага.

Скорость удаления влаги зависит от вида связи и условий сушки. Наиболее быстро удаляется физико-механически связанная влага, поэтому материалы, изготовленные из волокон с низкими сорбционными свойствами (триацетатные, полиэфирные, полиакрилонитрильные и др.), способны к быстрому высыханию.

Способность тканей к формованию в процессе влажно-тепловой обработки зависит от их волокнистого состава, строения иотделки. Наибольшей формовочной способностью обладают рыхлые суконные чистошерстяные ткани. Чередованием специальных приемов влажно-тепловой обработки - сутюживания (принудительной усадки) и оттягивания (принудительного растягивания)-отдельных участков шерстяной ткани изделию в процессе его изготовления может придаваться объемная форма. Трудно сутюживаются упругие камвольные ткани из крученой пряжи с высоким линейным заполнением.

Плиссе и гофре - специальные виды влажно-тепловой обработки тканей, которые проводятся для получения на ткани большого количества складок определенной формы: ткани укладывают складками и в течение 20 мин запаривают при температуре термостойкости волокон.

Чистку изделий, форма которых получена путем специальной влажно-тепловой обработки (сутюживание, оттягивание, плиссе, гофре), следует проводить только в безводных органических растворителях, так как под действием соды такое изделие теряет форму.

Режим сушки и влажно-тепловой обработки изделий после их стирки, обработки в водных растворах СМС, обезжиривания непосредственно связан с волокнистым составом текстильных материалов, формой изделий, технологией производства и видом применяемого оборудования.

В процессе прессования и обработки на паровоздушных манекенах ткани испытывают воздействие повышенных температур и влаги, давления. При выполнении всех операций влажно-тепловой обработки необходимо соблюдать строгий режим, обеспечивающий сохранение качества изделия, прочности и износостойкости ткани.

№23.Капиллярностьтканей характеризуется высотой, на которую поднимается смачивающая жидкость по капиллярам. Капиллярность определяют с помощью полоски ткани размером 300Х50 мм, опущенной одним концом в сосуд с жидкостью (водный раствор эозина концентрацией 2 г/л). При этом измеряют высоту подъема жидкости, зависящую от скорости поглощения влаги волокнами, структуры пряжи (нитей) и продолжительности погружения в жидкость. Например, капиллярность ткани из мэрона выше, чем из комплексных капроновых нитей, а капиллярность последней выше, чем ткани из элементарных капроновых нитей; капиллярность ткани из хлопка с вискозным волокном выше, чем капиллярность ткани из хлопка с лавсаном и т. д. Высокая капиллярность свидетельствует о хорошей способности данной ткани впитывать влагу пододежного слоя.

Таким образом, необходимая одежде гигиеничность обеспечивается рядом свойств тканей, причем недостаток одних в отдельных случаях может быть компенсирован наличием других. Например, невысокая гигроскопичность тканей из синтетических волокон может быть компенсирована высокой водопоглощаемостью и капиллярностью, если синтетическая нить пушистая, извитая, а ткань имеет рыхлую структуру.

Капиллярное впитываниеобусловлено подъемом жидкости по капиллярам материала при соприкосновении с ее поверхностью. Как известно, капиллярный подъем жидкости связан со смачиванием стенок капилляра, образованием вогнутого мениска и возникновением капиллярного давления, стремящегося поднять жидкость в капилляре до тех пор, пока масса столба жидкости не уравновесит это выталкивающее давление. Согласно формуле Жюрена высота hподъема жидкости в капилляре прямо пропорциональна поверхностному натяжению и косинусу краевого угла и обратно пропорциональна радиусу Rкапилляра:

h = 2 cos /(R g),

где — плотность жидкости; g — ускорение свободного падения.

Капиллярные процессы в текстильных материалах представляют собой суммарный эффект капиллярного проникновения жидкости в пространства между волокнами и нитями, т. е. в макрокапилляры. Поэтому на капиллярность тканей, трикотажа, нитепрошивных нетканых полотен оказывают существенное влияние структурные параметры нитей и материалов. Например, высота капиллярного подъема воды в трикотаже, выработанном из капроновых комплексных нитей, в три раза ниже, чем в трикотаже из текстурированных нитей эластик.

Капиллярное перемещение жидкости в трикотаже значительно меньше, чем в тканях, а вдоль основы ткани больше, чем вдоль утка.

Нетканые материалы на основе холстов обладают высокоразвитой капиллярно-пористой структурой и поэтому отличаются высокой капиллярностью.

№24. Полиамидные волокна— капрон, перлон, анид, нейлон,силон и др. — идут на изготовление одноимённых лёгких тканей, тканей для плащей и штапельных тканей (в смеси с другими волокнами), а также чулочно-носочных изделий и трикотажа .Из очень упругого штапельного капронового волокна эластик (хиланка) изготавливаются сильно растягивающиеся трикотажные изделия — чулки, носки, купальные костюмы и пр.

КАПРОНОВЫЕ ТКАНИ вырабатываются из нитей искусственного синтетического волокна — капрона, изготовляемого из расплавленного высокомолекулярного органического пластического вещества — капролактама. Капроновые ткани исключительно тонкие (тоньше тканей из натурального шёлка), лёгкие, прозрачные, имеют гладкую поверхность, блеск, почти не мнутся, мало загрязняются и легко стираются; устойчивы к действию кислот и щелочей. Существенным недостатком капроновых тканей в гигиеническом отношении является отсутствие гигроскопичности. Кроме того, капроновые ткани плохо драпируются и быстро выгорают. При шитье капроновые ткани требуют осторожного обращения, так как сильно осыпаются; края выкроенных деталей рекомендуется сразу обмётывать. Употребляются капроновые ткани главным образом для женских блузок, лёгких шарфов и отделок.

В зависимости от вида и назначения трикотажного полотна оно подвергается и соответствующей отделке, то есть комплексу мокрых и сухих обработок (отварки, крашения, стирки, аппретирования, релаксации, стабилизации).

Полотно, предназначенное для изготовления бельевых изделий, может выпускаться отбеленным, крашеным, отваренным (стираным) или набивным. Кроме того, полотно каждого из перечисленных видов отделки может подвергаться ворсованию, если оно выработано соответствующим переплетением.

Трикотажное бельевое полотно в подавляющем количестве выпускается гладкоокрашенным, то есть одноцветным. Полотно из цветных нитей (так называемое пестровязаное) крашению не подвергается. Перед окраской трикотажа в светлые тона его подвергают отбелке.

Одним из наиболее эффектных и перспективных способов отделки трикотажа является печать по полотну. Для трикотажных полотен применяют обычно способ фотофильмпечати, то есть печати через сетчатые шаблоны.

Для получения равномерной и стабильной петельной структуры и ширины полотна, придания трикотажу устойчивости к усадкам в процессе носки и стирки изделий производят каландрирование полотна на каландрах с сукном, оборудованных терморегуляторами.

Капроновые полотна после крашения и отжима подвергаются стабилизации.

Назначение процесса ворсования - разрыхлить футерные нити, с тем, чтобы образовалась сплошная ворсовая поверхность. Круглое полотно ворсуется по два раза с каждой стороны, вертелочное - во всю ширину также в два прохода.

Отделка трикотажных полотен для верхних изделий подобна отделке бельевых трикотажных полотен.

№25. К текстильным материалам относятся текстильные волокна, нити и изделия, изготовленные из них.

Текстильные волокна - это протяженные гибкие и прочные тела с малыми поперечными размерами, ограниченной длины, используемые для производства пряжи и некоторых текстильных изделий (хлопок, шерсть, лен и др.).

Текстильные нити - это волокна, длина которых составляет десятки и сотни метров, пригодные для производства текстильных изделий (нити натурального шелка, искусственные и синтетические нити).

Волокна и нити являются основными структурными элементами текстильных изделий. От химического состава, геометрических, физических, механических и химических свойств волокон и нитей зависят внешний вид, эксплуатационные свойства, качество и долговечность текстильных изделий.

№26.Классификация волокон. В основу классификации волокон положены их происхождение (получение) и химический состав.

Все волокна делятся на два класса: натуральные (природные) и химические. Натуральные волокна существуют в природе, а химические изготавливаются в условиях промышленного производства. К натуральным относятся волокна растительного (хлопок, лен, пенька, джут и др.), животного (шерсть, натуральный шелк).

Химические волокна делятся на искусственные, синтетические и минеральные. Искусственные волокна получают из природных высокомолекулярных соединений (например, целлюлозы), а синтетические — путем синтеза из природных низкомолекулярных соединений (продуктов переработки нефти и каменного угля).

Структура и свойства волокон и нитей. Различают геометрические, механические, физические и химические свойства волокон и нитей. К основным свойствам волокон относятся толщина, длина, прочность, удлинение, цепкость, гибкость,гигиенические свойства, устойчивость к воздействиям внешней среды (к действию света, нагревания, влаги, кислот, щелочей, окислителей, восстановителей, органических растворителей и др.).

Для изготовления текстильных изделий используются волокна, диаметр поперечного сечения которых колеблется от 2 до 60 мкм. Непосредственное измерение толщины волокон приборами (микрометрами) крайне затруднительно, поэтому основной характеристикой толщины волокон и нитей является линейная плотность Т. Единицей измерения линейной плотности является текс (сокращение от «текстиль»).

Линейная плотность волокна характеризуется массой, приходящейся на единицу длины волокна, и определяется по формуле:

Т= m/Lo, где m - масса, г; Lo ~ длина, км.

Если длина волокон измеряется в метрах, то Т определяют по формуле:

Т= 1000 m/L,

где m - масса, г; L - длина, м.

№27. Ткань — текстильное полотно, изготовленное на ткацком станке переплетением взаимно перпендикулярных систем нитей.

Ткань состоит из двух переплетающихся систем нитей, расположенных взаимно перпендикулярно. Систему нитей, идущих вдоль ткани, называют основой, а систему нитей, расположенных поперек ткани, — утком. Соответствующие нити называют основными и уточными. Переплетение нитей в ткани является одним из основных показателей строения ткани. Нити основы и утка последовательно переплетаются друг с другом в определённом порядке (в зависимости от минимального числа нитей — раппорта, — необходимого для законченного ткацкого рисунка). Это влияет на образование ткани с характерной для данного переплетения структурой, внешним видом, свойствами. Ткацкие переплетения простые (гладкие или главные) бывают полотняные, саржевые, сатиновые (атласные) или комбинированные

Классификация

Ткани различают в зависимости от сырья, из которого они выработаны, по цвету, на ощупь, по фактуре, по отделке.

По типу сырья[

натуральные, которые называют также классическими. Они бывают:

растительного происхождения (хлопок, лён, конопля, джут);

животного происхождения (шерсть, натуральный шёлк);

минерального происхождения (ость, остистая ткань, асбест);

химические, подразделяются на:

искусственные:

из природных веществ органического (целлюлоза, белки) и неорганического (стекло, металлы) происхождения: вискоза, ацетат; металлические нити, люрекс;

синтетические: из синтетических полимеров, в том числе:

полиамидные ткани (дедерон, хемлон, силон),

полиэстеры (диолен, слотера, тесил),

полипропиленовые ткани,

поливиниловые ткани (кашмилон, дралон).

По цвету

на гладкокрашеные однотонные (суровое полотно, белая ткань, цветная ткань);

на многоцветные (меланжевые ткани, мулированные, набивные, пестротканные ткани).

По фактуре обработки поверхности ткани

сукно (прессованное, гладкое, ворсованное),

байка (вальцованная, ворсованная),

(вальцованные двухсторонние),

велюровая ткань (вальцованная, с выровненным ворсом).

По назначению[

Плательные

Блузочные

Костюмные

Пальтовые

Курточные

Подкладочные

Обивочные (мебельные)

Портьерные

Технические

Бельевые

По свойствам[

Кроме приведённых выше типов тканей имеются такие материалы, фактура которых отвечает особым требованиям: ткани могут быть очень прочны, не требовать особого ухода (утюжки, например), многоразового использования и т. д. Ткани имеют определенные свойства: воздухопроницаемость, гигроскопичность, сминаемость, паропроницаемость, водоупорность, капиллярность, теплозащита, пылеёмкость, электризуемость и т. д.

Водоупорность ткани — это способность ткани сопротивляться первоначальному прониканию воды.

Гигроскопичность — это способность ткани поглощать и удерживать водяные пары из воздуха.

Капиллярность — это способность ткани впитывать воду.

Воздухопроницаемость — способность пропускать воздух.

Паропроницаемость — способность ткани пропускать водяные пары.

Электризуемость — это способность материала накапливать на своей поверхности статическое электричество. Антистатические препараты устраняют статическое электричество, которое накапливается в тканях при их изготовлении.

Мерсеризация тканей — это процесс кратковременной обработки ткани концентрированным раствором едкого натра с последующей промывкой её горячей и холодной водой. Мерсеризация предотвращает выцветание тканей, сохраняет первоначальный тон, гигроскопичность и прочность, придает материалу шелковистый блеск.

Для придания внешней отделке тканей расцветки, соответствующей назначению материала, используется печатание — получение узорчатых расцветок на белой или окрашенной ткани (прямая печать — печать по отбеленной или светлоокрашенной ткани; вытравленная печать — печать по окрашенной ткани, резервная печать — печать по неокрашенной ткани)

№28. . По назначению

По этому признаку ассортимент бытовых тканей можно классифицировать

• Бельевые - для постельного, нательного, столового белья.

• Полотенечные и холсты – для купальных и кухонных полотенец, махровых простыней, купальных халатов.

• Блузочные – для женских блузок.

• Сорочечные – для мужских и мальчиковых сорочек.

• Платьевые – летние, зимние, демисезонные.

• Костюмные – плотные ткани, предназначенные для мужских и женских костюмов.

• Пальтовые для летних, зимних и демисезонных пальто.

• Плащевые – из тканей с водонепроницаемым покрытием.

• Курточные – из тканей с водоотталкивающей отделкой или без нее, на подкладке или без, с утепляющими прокладками или без них.

• Подкладочные

• Прокладочные – сильно аппретированные для жестких прокладок на полочках пальто и костюмов.

• Декоративные – для штор, занавесей, покрывал, салфеток.

• Галстучные

• Платочные – для головных и носовых платков, шарфов, кашне.

• Мебельные – для наружних покрытий мягкой мебели.

При характеристике ассортимента отдельных видов тканей следует учитывать волокнистый состав, определяющий особенности применения тканей. Так, шерстяные ткани не применяют для изготовления белья, подкладки, полотенец.

Технические ткани могут быть одежными (для металлургов), тарными и упаковочными, протирочными, фильтровальными,обивочными, а также марля (медицинская, техническая), брезенты, парусины, тентовые, основа для искусственных кож, текстолитов и прочие

№29. Мононити. Текстильная мононить, или монофиламентная нить, представляет собой элементарную нить достаточной толщины и прочности, чтобы быть пригодной для изготовления текстильного материала. Натуральной мононитью является конский волос, который используется при изготовлении прокладочных материалов. Химические мононити изготовляют из синтетических полимеров (чаще всего из полиамида). Они имеют круглое или плоско профилированное поперечное сечение. В последнем случае из-за наличия плоских граней нити приобретают повышенный блеск.

К мононитям относятся металлические нити. В древности их изготовляли из золота и серебра. В настоящее время их получают способом волочения (вытягивания) из меди или ее сплавов или путем разрезания на ленточки алюминиевой фольги. На поверхность таких нитей наносят тончайший слой золота или серебра и защитную пленку. Наиболее известные металлические нити: волока — нить круглого сечения;плющенка — плоская нить в виде ленточки; канитель — спиральная нить, полученная из волоки или плющенки.Люрекс, или алюнит, — ленточки шириной 1 — 2 мм из алюминиевой фольги с цветным покрытием (часто под золото или серебро) полиэфирной пленкой. Недостатком этих нитей являются небольшая прочность, ломкость и жесткость.

К мононитям относят также пленочные нити, полученные путем разрезания полимерной пленки или экструдированием в виде полоски. Пленки могут быть прозрачными и непрозрачными, цветными и с металлическим напылением (под золото, серебро, бронзу, перламутр и т. п.). Иногда пленочные нити методом термообработки слегка размягчают и деформируют, создавая эффекты неровности поверхности.

Металлические и пленочные мононити используют чаще всего в качестве просновок для создания декоративных эффектов во внешнем виде текстильных материалов.

Комплексные нити. Комплексные нити (мультифиламент) — текстильная нить, состоящая из двух и более элементарных нитей, длина которых равна или несколько больше длины комплексной нити.

В структуре простых комплексных нитей элементарные нити располагаются более или менее параллельно друг другу, поэтому поверхность нитей ровная и гладкая (рис. 1.11, а).

Трощеные химические комплексные нити — это первичные комплексные нити, получаемые с заводов-изготовителей, состоящие из параллельных или слабо скрученных элементарных нитей. Они имеют гладкую ровную поверхность.

Крученые комплексные нити бывают однокруточными и много - круточными (рис. 1.11, б). В зависимости от степени кручения различают нити: пологой крутки (до 230 кр./м), средней крутки — муслин (230—900 кр./м) и высокой крутки — креп (1500 — 2500 кр./м). Элементарные нити в структуре крученых нитей располагаются по винтовым линиям, и поэтому на поверхности нитей заметны витки, плотность расположения которых и угол наклона относительно продольной оси повышаются по мере увеличения степени крутки. Крепы отличаются значительной жесткостью, упругостью и неуравновешенностью по крутке, что заставляет их в свободном состоянии извиваться и скручиваться, образуя сукрутины.

№30. Производство волокна лавсан. Сырьем для выработки лавсана служат диметиловый эфир терефталевой кислоты (сокращенно диметилтерефталат, или ДМТ) и этиленгликоль.

Процесс получения смолы лавсан идет в две стадии. Сначала при взаимодействии ДМТ с этиленгликолем получают дигликолевый эфир терефталевой кислоты, а затем реакцией поликонденсации последнего получают полиэтилентерефталат или смолу лавсан молекулярной массой 15000 - 20000. Формование лавсана аналогично формованию капрона и осуществляется на том же оборудовании. Для формования комплексных нитей используют фильеры с 8 - 40 отверстиями диаметром 0,5 - 0,6 мм. Скорость формования волокна 500 - 1200 м/мин. Для формования штапельного волокна используют фильеры с 80 - 175 отверстиями. Полученное волокно состоит из аморфного полимера и не обладает свойствами, необходимыми для выработки изделий. В связи с этим волокно вытягивают на 400 % при температуре 70 - 95'С. При этом макромолекулы полимера ориентируются вдоль оси волокна и образуют кристаллическую структуру полимера. Волокно приобретает большую прочность, эластичность, его усадочность снижается до 9 - 15 %.

Вытянутое волокно подвергают термофиксации горячим воздухом при температуре 130 - 155'С в течение 1 - 3 мин. В результате фиксируется форма волокна, усадка в кипящей воде снижается до 1 - 5 %.

Штапельное волокно длиной 40 - 120 мм получают разрезанием жгута после вытягивания, гофрирования и термофиксации.

В зависимости от назначения лавсановое волокно может быть получено блестящим или матированным, суровым или окрашенным в массе.

Строение лавсанового волокна. Как и капроновые волокна, лавсан имеет гладкую поверхность с круглым поперечным сечением (см. рис. 8, г), вследствие чего он обладает большим блеском и пониженной цепкостью. Изделия из лавсанового волокна пиллингуются. Для устранения этого недостатка лавсановые волокна вырабатывают извитыми и профилированными

Свойства лавсановых волокон.По сравнению с полиамидными волокнами лавсановое волокно обладает меньшей гигроскопичностью, большей устойчивостью к действию воды и высокими теплостойкостью, светостойкостью и хемостойкостью.

Механические свойства лавсана примерно такие же, как у капрона. Очень высока упругость лавсана. Складки и плиссе на изделиях чрезвычайно стабильны, сохраняются при стирке и чистке. Добавив в смесь любых волокон лавсан, можно увеличить устойчивость плиссировки тканей из них. Однако устойчивость к истиранию у лавсана в 4 - 4,5 раза ниже, чем у капрона, но выше, чем у искусственных волокон, хлопка, шерсти и нитрона.

По теплопроводности и несминаемости волокно лавсан похоже на шерсть. Изделия из этого волокна имеют шерстеподобный вид.

Волокно лавсан не подвержено повреждению молью, действию плесени и гнилостных микроорганизмов.

В обычных условиях лавсан плохо окрашивается, что объясняется высокой кристалличностью и малыми размерами пор. Наилучший эффект окрашиваемости достигается крашением волокна в массе (до формования волокна) или крашением при повышенной температуре (около 200'С) и повышенном давлении.

Разработан метод получения модифицированного полиэфирного волокна, отличающегося лучшей способностью окрашиваться обычными красителями, применяемыми для крашения природных и искусственных волокон.

Лавсановое волокно не отличается по внешнему виду от других химических волокон. Горит оно слабо, желтоватым пламенем, выделяя черную копоть. После затухания пламени застывает твердый шарик черного цвета.

Волокно лавсан благодаря целому ряду положительных свойств находит широкое применение для изготовления изделий народного потребления и для технических целей.

Штапельное волокно лавсан используют в чистом виде, в смеси с шерстью, хлопком, льном, с разными химическими волокнами. Из пряжи с лавсаном изготавливают разнообразные ткани, нетканые материалы, трикотаж, искусственный мех.

Лавсановые нити используют в основном для изготовления тканей технического назначения, швейных ниток, а также текстурированной нити мэлан (бэлан).

За рубежом из полиэфирных нитей изготовляют ткани (сорочечные, блузочные, галстучные и др.) и трикотажные изделия.

№31. Лен является вторым после хлопка главнейшим видом растительных волокон, применяемых в текстильной промышленности для изготовления многих изделий: тканей, скатертей, салфеток и др.

Короткое льняное волокно получают из отходов трепания и низкосортной короткой и путаной тресты путем их очистки от костры. Выход короткого волокна из льняной соломы составляет 8 - 10 %. Короткое волокно (кудель) и очесы, получаемые в дальнейшем при чесании трепаного льна, используют для выработки наиболее толстой и грубой пряжи (для грубых полотен, бортовки, мешковины).

Строение волокна льна. Техническое волокно льна, используемое в прядении, представляет собой длинный, неодинаковый по форме и диаметру комплекс пучков волокон (см. рис. 11), склеенных пектиновыми веществами. Каждый пучок в свою очередь состоит из 14 - 24 плотно склеенных элементарных волокон. Длина пучка 50 - 250 мм, толщина 100 - 300 мкм. Такая структура технического волокна обусловливает гладкость и блеск, высокую поверхностную плотность, хорошую теплопроводность, малую растяжимость и высокую прочность тканей и швейных изделий из льна.

Химический состав. Льняное волокно, как и хлопок, состоит в основном из целлюлозы (80%), но имеет значительно больше примесей (пентозаны и пектиновые вещества 8,4, лигнин 5,2, жиры и воски 2,7, азот и белковые вещества 2,1, зола 1,1 %).

№32. Многоцикловые характеристики.

При изготовлении швейных изделий, а также при эксплуатации одежды материал испытывает многократно повторяющееся растяжение, которое вызывает изменение структуры материала и приводит к ухудшению свойств. Этот процесс сопровождается изменением размеров и формы одежды, образованием на отдельных участках вздутий (в области локтя, колена)

Изучение поведения ТМ при воздействии на него многоциклового растяжения позволяет полнее оценивать его эксплуатационные и технологические свойства.

Процесс постепенного изменения структуры и свойств материала при многократной деформации называют утомлением. Появляется усталость материала – нарушение или ухудшение свойств материала, не сопровождающееся существенной потерей массы.

При многоцикловом растяжении материала получают следующие характеристики:

Выносливостьпр– число циклов, которое выдерживает материал до разрушения при заданной деформации в каждом цикле.

Долговечность tр–время от начала многоциклового растяжения до момента разрушения при заданной деформации (нагрузке) в каждом цикле.

^ Остаточная циклическая деформация о.ц % деформация накопившаяся за определённое, заданное число циклов. Она состоит из пластической и высокоэластической, период релаксации которой превышает время разгрузки и отдыха в каждом цикле.

о.ц= 100 lо.ц/L0

lо.ц - абсолютное удлинение пробы материала после заданного числа циклов;

L0- рабочая длина пробы материала.

Практика показывает, что при сравнительно малой деформации , задаваемой в каждом цикле, материал может выдерживать большое число циклов без разрушения и без заметного нарастания остаточной циклической деформации. Поэтому ТМ принято характеризовать пределом выносливости – наибольшим значением деформации, задаваемым в каждом цикле.