ТО и ремонт автомобильного транспорта

Тема 1.2 «Устройство и основы теории двигателя»

Урок № 1.2.61. Тема: «Системы подачи топлива дизелей»

Существует несколько видов систем подачи топлива в дизельный двигатель. По способу подачи топлива системы питания дизелей разделяют на системы непосредственного действия и аккумуляторные системы.

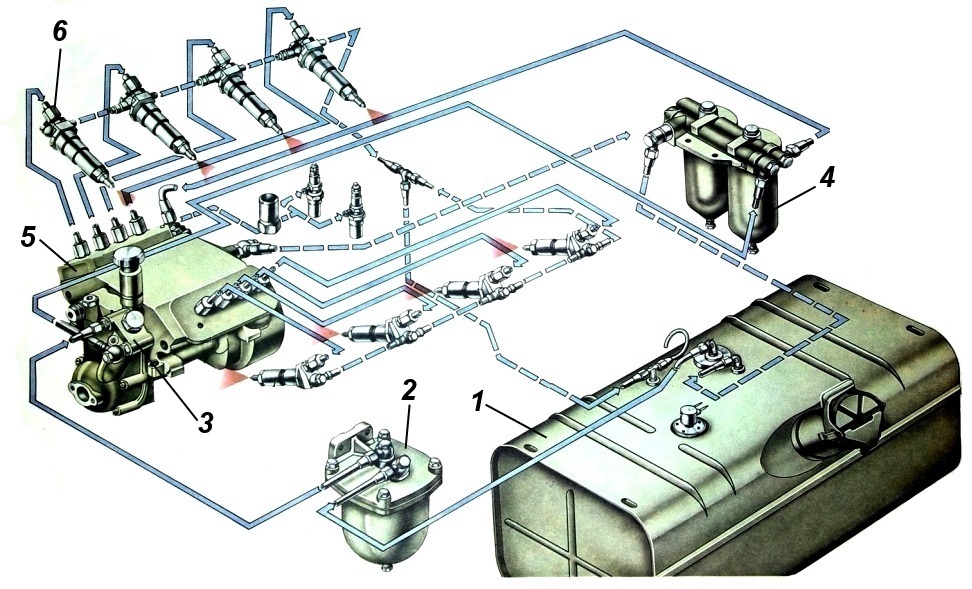

Системы питания непосредственного действия получили широкое распространение на дизелях различного назначения. Основными элементами этой системы являются насос высокого давления, форсунки, фильтры грубой и тонкой очистки (рис. 1 и 2).

Рис. 1. Система питания двигателя Д-245 (автомобили ЗИЛ-5301 и некоторые модели МАЗ)

| Рис. 2. Основные элементы системы питания двигателя КамАЗ-740.10: 1 – топливный бак; 2 – фильтр грубой очистки топлива; 3 – топливоподкачивающий насос (ТННД); 4 – фильтр тонкой очистки топлива; 5 – топливный насос высокого давления (ТННД); 6 – форсунка. |

Эти системы не отвечают экологическим нормам по содержанию вредных выбросов в выхлопных газах. Тем не менее, такие автомобили выполняют свои функции.

Топливные системы аккумуляторного типа обычно состоят из насоса, нагнетающего топливо в аккумулятор, регулятора давления, форсунок и фильтров. В настоящее время данные системы имеют микропроцессорное управление и получили название Common Rail. Принципиальное отличие этих систем от систем непосредственного действия заключается в том, что топливо поступает в камеру сгорания дизеля не непосредственно от насоса высокого давления, а из аккумулятора (топливной рампы, Rail), в котором поддерживается необходимое давление (рис. 3).

| Рис. 3. Схема расположения системы Common Rail: 1 – датчик массового расхода воздуха; 2 – датчик положения распредвала; 3 – электронный блок управления; 4 – ТНВД с клапаном регулирования давления; 5 – датчик положения педали газа; 6 – топливный фильтр; 7 – датчик температуры охлаждающей жидкости; 8 – датчик частоты вращения коленвала; 9 – электроуправляемые форсунки; 10 – датчик давления топлива; 11 – аккумулятор топлива (топливная рампа); 12 – форсунка; 13 – воздухоочиститель. |

Системы аккумуляторного типа позволяют обеспечивать высокие давления подачи топлива в камеру сгорания дизеля на режимах малых частот вращения коленчатого вала и подач. В этом основное их преимущество перед другими системами. Они обеспечивают получение высоких средних давлений впрыска и облегчают борьбу с нежелательными повторными впрысками. В топливных системах число рабочих плунжеров топливных насосов высокого давления не связано с числом цилиндров и может быть сведено даже к одному. Подача топлива плунжерами не связана по фазам с рабочим процессом дизеля, поэтому не регулируется.

Рассмотренные системы могут быть разделены на две группы по способу соединения насоса и форсунки. В первую группу входят системы, у которых насос и форсунка соединены нагнетательным трубопроводом высокого давления, а во вторую — системы с объединенными насосом и форсункой в одном агрегате, называемом насосом-форсункой (рис. 4).

Рис. 4. Системы впрыска топлива дизельных двигателей: 1 — топливный насос высокого давления (ТНВД); 2 — Common Rail (коммон рейл); 3 — насос-форсунки; 4 — форсунки с индивидуальными топливными насосами.

В системах с насосами-форсунками полностью отсутствует нагнетательный топливопровод, поэтому исключается опасность возникновения нежелательных дополнительных впрысков и влияние упругих колебаний топлива в системе высокого давления на протекание впрыска. Кроме того, значительно уменьшается объем топлива, находящегося между насосом и форсункой, и поэтому меньше искажается характеристика впрыска, заданная профилем кулачка, увеличивается среднее давление подачи топлива и уменьшается угол запаздывания впрыска. Следовательно, топливная система принимает более компактный вид.

К недостаткам систем с насосами-форсунками следует отнести:

- сложность и трудоемкость конструкции;

- сложность привода насоса-форсунки;

- трудность размещения насоса-форсунки в головке цилиндров;

- неудобство проведения текущих осмотров, так как требуется одновременно разбирать не только форсунку, но и насос и др.

Насосы-форсунки применяют в основном для быстроходных дизелей.

Требования к подготовке смеси. В отличие от бензиновых двигателей, где смесь готовится сначала в карбюраторе, а затем во время процессов впуска и сжатия, в камеры сгорания дизелей топливо подается в конце такта сжатия за 10...20° до в.м.т. и за 0,002....0,01 с должно перемешаться с воздухом и сгореть. Это время в 5... 10 раз меньше, чем у карбюраторного двигателя. Сгорание происходит достаточно быстро, дизель работает «жестко», в 2...3 раза жестче бензинового двигателя. Жесткость работы двигателя Ж = dp/d — это скорость нарастания давления dp по углу поворота d коленчатого вала. Поэтому требования к системе смесеобразования дизелей намного выше.

В связи с очень малым временем смесеобразования в дизелях для более полного сгорания топлива в цилиндры вводят воздуха больше, чем в бензиновых двигателях, — коэффициент избытка воздуха = 1,4...2,2.

Смесеобразование должно обеспечить равномерное перемешивание топлива с воздухом, постепенное сгорание топлива во времени, полное использование всего воздуха в камере сгорания при минимально возможном значении , а также максимально мягкую работу дизеля.

Перечисленные требования во многом выполняются за счет выбора формы камеры сгорания.

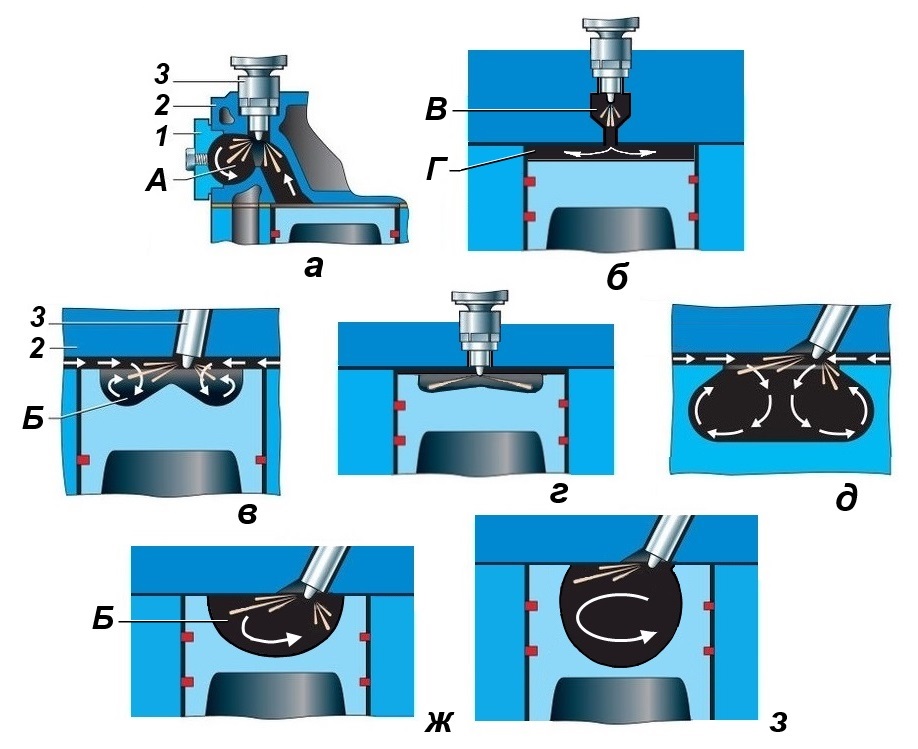

Различают разделенные (рис. 5, а и б) и неразделенные камеры сгорания (рис. 5, в…з).

Рис. 5. Типы камер сгорания дизельных двигателей: а – вихревая (фирмы «Перкинс»); б – с предкамерой; в – тороидальная (ЦНИДИ, в автомобилях КамАЗ); г – камера Гессельмана; д – дельтовидная (в двигателе Д-245); ж – полусферическая; з – фирмы МAN; А – полость вихревой камеры; Б – полость в поршне; В – предкамера; Г – основная камера; 1 – вставка вихревой камеры; 2 – головка цилиндров; 3 – форсунка.

Разделенные камеры применяют двух типов: с вихревой камерой А и предкамерой В (рис. 5). Первые широко применяют в дизелях легковых автомобилей, вторые — на грузовых и других тяжелых машинах.

В вихревой камере при движении поршня вверх во время сжатия воздух с большой скоростью входит в вихревую камеру по касательной к ее стенкам, в результате чего закручивается со скоростью до 200 м/с. В этот вихрь воздуха температурой 700...900К форсунка впрыскивает топливо. Топливо воспламеняется, давление повышается, и газы с недогоревшим топливом по каналу выбрасываются в основную камеру, где происходит догорание оставшегося топлива. Объем вихревой камеры составляет 40...60 % общего объема камеры сгорания.

Неразделенные камеры сгорания применяют в основном на дизелях грузовых автомобилей. Выемки в поршне образуют форму камеры в виде тора или усеченного конуса — дельтовидная и тороидальная камеры. Во время движения поршня вверх при сжатии воздух в углах выемки закручивается с большой скоростью. Форсунки впрыскивают часть топлива (до 60%) в объем навстречу движению воздуха, остальную часть — на стенки поршня. Топливо воспламеняется от высокой температуры воздуха в объеме и по мере испарения со стенок поршня. Это смесеобразование объемно-пленочное.

Оценка двигателей с различными камерами сгорания. Вихревые камеры (разделенные) менее чувствительны к составу топлива и работают в более широком диапазоне частот вращения по сравнению с неразделенными камерами. Форсунки в них работают при меньшем давлении, а следовательно, не требуют столь высокой точности изготовления и потому дешевле. Однако при использовании неразделенных камер экономичность двигателя выше, его пусковые качества лучше (особенно холодного двигателя). Удельный расход топлива двигателей с неразделенными камерами сгорания составляет 210...240 г/(кВт·ч), с вихревыми— 250...270 г/ (кВт·ч).

Существуют двигатели с пленочным смесеобразованием (фирма MAN и др.), где топливо подается на стенки поршня и по мере испарения сгорает. Работа таких двигателей «мягче», а экономичность выше.

Д.З. Богатырев А.В. и др. Автомобили. Стр. 111.