Метод подготовки зависит от качества руды

ЛЕКЦИЯ №20

ТЕМА: ПРОИЗВОДСТВО ЧУГУНА. КЛАССИФИКАЦИЯ ЧУГУНОВ

ПЛАН

1.Производство чугуна.

2.Классификация чугунов

Чугун – сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14 %).

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

Железные руды - основной исходный материал для выплавки чугуна. Это окислы железа, хорошо восстанавливающиеся в условиях доменной плавки. Пустая порода обычно состоит из кварца и песчаников с примесью глин, т. е. является кислой.

Железные руды относительно богаты. Богатые руды содержат 60% железа и больше, наиболее бедные 30-40%. В железных рудах всегда присутствуют вредные примеси - сера и фосфор. Железные руды бывают следующих основных видов.

Красный железняк.Рудный минерал - гематит, безводная окись железа Fe2O3 (>70% Fe). Руда обычно содержит 50-60% Fe. Это наиболее распространенный вид руды во всем мире.

Магнитный железняк.Рудный минерал - магнетит, магнитная окись железа Fe3O4 (72,4% Fe), в руде 55-60% Fe.

Бурый железняк.Рудный минерал - водные окислы железа n·Fe2O3 m·Н2O (52-66% Fe), обычно в руде содержится 30-50% Fe.

Шпатовый железняк.Рудный минерал - сидерит, карбонат железа FeCO3 (48,3% Fe), в руде обычно 30-40% Fe.

Железистые кварциты.Рудный минерал - магнетит или гематит. Эти руды содержат 35-40% Fe с кремнистой пустой породой.

Титаномагнетиты.Комплексная руда, содержит 15-20% Fe, рудными минералами которых являются магнетит и ильменит FeO-TiO2. Ильменит используют в производстве титана.

Марганцевая руда, входит в состав шихты доменных печей при выплавке некоторых марок чугуна, а так для выплавки ферромарганца (до 82% Mn). В ней марганец находит в виде пиролюзита MnO2 и других соединений. Содержание марганца в руде обычно составляет 25-50%.

Доменные флюсы необходимы для удаления из доменной печи тугоплавкой пустой породы руды и золы. Сплавляясь с флюсом, они образуют доменный шлак; в расплавленном состоянии он удаляется из печи через шлаковую летку. Кроме того, флюс должен обеспечить получение шлака с определенным составом, что в значительной мере определяет состав чугуна.

Флюсы выбирают в зависимости от пустой породы руды. В отечественных железных рудах пустая порода, как правило, содержит избыток SiO2. Поэтому в качестве флюса используют сильноосновные материалы, главным образом известняк СаСО3. Избыток извести в доменном шлаке способствует также удалению из чугуна серы.

Подготовка руд к доменной плавке осуществляется для повышения производительности доменной печи, снижения расхода кокса и улучшения качества чугуна.

Метод подготовки зависит от качества руды

Дробление и сортировка руд по крупности служат для получения кусков оптимальной величины, осуществляются с помощью дробилок и классификаторов.

Обогащение руды основано на различии физических свойств минералов, входящих в ее состав:

а) промывка – отделение плотных составляющих от пустой рыхлой породы;

б) гравитация (отсадка) – отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы опускаются;

в) магнитная сепарация – измельчённую руду подвергают действию магнита, притягивающего железосодержащие минералы и отделяющего их от пустой породы.

Окусковывание производят для переработки концентратов в кусковые материалы необходимых размеров. Применяют два способа окусковывания: агломерацию и окатывание.

При агломерации шихту, состоящую из железной руды (40…50 %), известняка (15…20 %), возврата мелкого агломерата (20…30 %), коксовой мелочи (4…6 %), влаги (6…9 %), спекают на агломерационных машинах при температуре 1300…1500 0С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты, и получается кусковой пористый офлюсованный агломерат,

При окатывании шихту из измельчённых концентратов, флюса, топлива увлажняют и при обработке во вращающихся барабанах она приобретает форму шариков-окатышей диаметром до 30 мм. Их высушивают и обжигают при температуре 1200…1350 0С.

Использование агломерата и окатышей исключает отдельную подачу флюса– известняка в доменную печь при плавке.

ВЫПЛАВКА ЧУГУНА

Чугун выплавляют в печах шахтного типа – доменных печах.

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и тв¨рдым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются задачи:

1. Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава.

2. Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

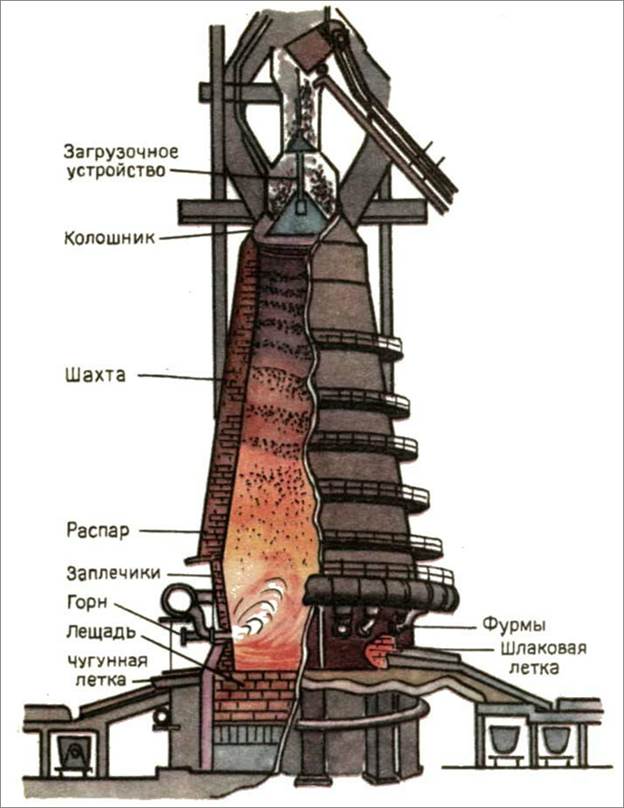

ДОМЕННАЯ ПЕЧЬ (рис.20.1) - вертикальная печь шахтного типа. Ее высота (до 35 м) примерно в 2,5-3 раза больше диаметра.

Стенки печи выкладывают из огнеупорных материалов - в основном из шамота. Нижнюю часть горна и его основание (лешадь) выполняют из особо огнеупорных материалов - углеродистых (графитизированных) блоков. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на 3/4 высоты печи) металлические холодильники, по которым циркулирует пода. Кладка печи снаружи заключена в стальной кожух толщиной до 400 мм.

Современные крупные доменные печи имеют объем 2000-3000 м3. На Криворожском заводе с 1974 г. работает печь объемом 5000 м3.

Воздух для горения топлива вдувается через фурмы в верхнюю часть горна печи. В современную доменную печь для выплавки 1 т чугуна вдувается около 3000 м3 воздуха.

Доменная печь работает непрерывно в течение 5-10 лет. Для этого по мере необходимости в нее загружают отдельными порциями шихтовые материалы, периодически выпускают чугун и шлак, непрерывно удаляют доменные газы.

Для выплавки 1 т передельного (мартеновского) чугуна в среднем расходуется около 1,8 т офлюсованного агломерата, 550 кг кокса. Таким образом, печь объемом 3000 м3 в сутки потребляет примерно 8500 т шихтовых материалов и выплавляет около 5000-5500 т чугуна.

Рис. 20.1 – Устройство доменной печи

ДОМЕННЫЙ ПРОЦЕСС

Доменная печь работает по принципу противотока. Шихтовые материалы загружают сверху при помощи засыпного (загрузочного) аппарата. Навстречу опускающимся материалам снизу вверх движется поток горячих газов, образующихся при сгорании топлива (кокса), а также природного газа.

В доменной печи протекают следующие основные процессы.

Горение топлива. В районе воздушных фурм (верхняя часть горна), кокс сгорает по реакции С+О2= 2СО+Q кал.

В результате этой реакции выделяется большое количество тепла и в фокусе горения развивается температура 1800-2000°С. Образующийся углекислый газ СО2 взаимодействует с углеродом кокса, восстанавливаясь до окиси углерода: СО2+Скокса = 2СО - Q.