Крепление концов стальных канатов

Влияние выбора диаметра каната на конструкции сопрягаемых элементов, а так же на собственную прочность и долговечность, расчет стропа, состоящего из четырех ветвей.

Выбор диаметра каната производится по разрывному усилию:

Sраз =Smax*Kз ,

где Smax – максимальное расчетное усилие растяжения в канате;

kз– коэффициент запаса прочности, зависящий от режима работы механизма.

Долговечность (срок службы) каната зависит от соотношения диаметров направляющих деталей для каната (блока, барабана) и его диаметра D/dк. Чем меньше это соотношение и запас прочности каната, тем меньше его долговечность.

Основными причинами, снижающими долговечность каната являются:

– неправильный выбор конструкции каната;

– неправильный выбор материала ручья блока;

– абразивный износ;

– некачественная смазка;

– динамические нагрузки;

– перегибы каната на блоках, вызывающие знакопеременные напряжения

Натяжение S в каждой ветви многоветвевого стропа рассчитывают по формуле:

S = Q/(n*cos a),

где Q – масса груза, n — число ветвей стропа;

cos a — косинус угла наклона ветви стропа к вертикали.

Рассмотрим пример комплектации четырехветвевого стропа с номинальной грузоподъемностью 16 тонн. Рассчитав нагрузку на каждую ветвь стропа по вышеуказанной формуле мы получаем: 16т/(4 х cos45)= 5,66т.

Крепление концов стальных канатов

Применение канатов невозможно без выполнения концевых креплений, предназначенных для соединения канатов с элементами подъемных машин и перемещаемых грузов. В практике подъемного машиностроения применяют два вида концевых креплений стальных канатов: неразъемные и разъемные.

Неразъемные концевые крепления канатов применяют при изготовлении грузозахватных устройств (стропов), не являющихся собственной принадлежностью крана, а также для натяжения каната, несущего кабельный токоподвод. В этих случаях на концах стального каната выполняют петли заплеткой — счаливанием, постановкой обжимной стальной или алюминиевой втулки или заливкой легкоплавкими сплавами в конусной втулке. Последний способ более трудоемкий и дорогой, а потому широкого применения в подъемных машинах не получил.

Разъемные концевые крепления стальных канатов применяют для соединения с барабанами лебедок, крюковыми подвесками и в отдельных случаях для строповки нестандартных тяжеловесных грузов. Как правило, для этого используют винтовые зажимы, клиновые втулки, специальные прижимные планки различного конструктивного исполнения или другие способы по утвержденным отраслевым нормалям.

Разъемные концевые крепления стальных канатов применяют для соединения их с барабанами лебедок, крюковыми подвесками и в отдельных случаях для строповки нестандартных тяжеловесных грузов. Как правило, для этого используют винтовые зажимы для стальных канатов (рис. 18, в) и клиновые втулки (рис. 18, г), специальные прижимные планки или апробированные решения по утвержденным отраслевым нормалям.

Заплетка (счаливание) концов стальных канатов — наиболее простой и издавна известный способ, выполнение которого требует применения тяжелого, трудоемкого и малоквалифицированного ручного труда (рис. 18, а). Из-за простоты этот вид концевого крепления применяют и в настоящее время.

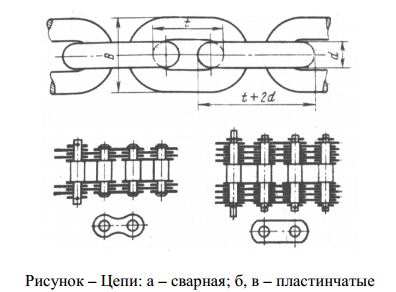

Сварные цепи

Цепи применяют в грузоподъемных механизмах значительно реже, чем канаты (подъемники, тали, стропы для грузов). Достоинствами цепей являются: простота конструкции; большая гибкость по сравнению с канатами; малые габариты цепного барабана, звездочки и привода; малое удлинение.

Недостатки – большая погонная масса; меньшая надежность; малая упругость; более высокая стоимость.

По конструкции цепи делятся на сварные и пластинчатые.

По назначению – на грузовые и тяговые.

Сварные цепи изготавливаются из стальных прутков диаметром

3...60 мм (марка стали 10, 20, Ст3, =370...450 МПа, с пониженным со-держанием серы и фосфора). Способ сварки звеньев цепи – электродуговая, кузнечная. После сварки – термообработка – отжиг для снятия внутренних напряжений.

Сварные цепи делятся на: короткозвенные (шаг цепи p=2.6d) и длиннозвенные (шаг цепи p=3.6d).

По точности размеров при изготовлении: калиброванные (допуск на шаг ±0,03d, допуск на ширину звена ±0,05d); некалиброванные (до-пуск на шаг и ширину равен ±0,1d).

Расчет цепей на производится, т.к. нет точной методики определения напряжений в материале звеньев. Выбор производится по разрывному усилию: согласно ГОСТ 2319-81

Sp Smax*Kз ,

где kз =3 – при ручном режиме работы (ручной привод);

kз= 6,8 – при машинном приводе.

Пластинчатые цепи

Цепи применяют в грузоподъемных механизмах значительно реже, чем канаты (подъемники, тали, стропы для грузов). Достоинствами цепей являются: простота конструкции; большая гибкость по сравнению с канатами; малые габариты цепного барабана, звездочки и привода; малое удлинение.

Недостатки – большая погонная масса; меньшая надежность; малая упругость; более высокая стоимость.

По конструкции цепи делятся на сварные и пластинчатые.

По назначению – на грузовые и тяговые.

Пластинчатые цепи состоят из пластин, соединенных между собой валиками. Число пластин в цепи зависит от грузоподъемности и составляет 2 – 12.

Материал пластин и валиков – сталь 40, 45, 50 (=510...600 МПа),

термообработка – нормализация.

Выбор цепей производится по разрывному усилию.

Пластинчатые цепи делятся:

Втулочные(ПВ–9,525–1100 ГОСТ 10947-74 ГОСТ 13568-78 ), Роликовые(ПР–12,7–900 2ПР, 3ПР ПРУ, ПРД, ПРН ГОСТ 10947-74) Зубчатые(З–12–24 ГОСТ 13552–78)