ХРАНЕНИЕ И ТРАНСПОРТИРОВКА КИСЛОРОДА

Для хранения и транспортировки газообразного кислорода под давлением применяют стальные баллоны по ГОСТ 949-73, имеющие следующую характеристику.

1. Баллоны из углеродистой стали с пределом прочности 650 МН/м2(65 кгс/мм2), пределом текучести 380 МН/м2 (38 кгс/мм2), относительным удлинением 15% - типа 100; 150 и 200, рассчитанные соответственно на условные рабочие давления ру 10; 15 и 20 МПа (100; 150 и 200 кгс/см2).

2. Баллоны из легированной стали с пределом прочности 900 МН/м2 (90 кгс/мм2), пределом текучести 700 МН/м2 (70 кгс/см2), относительным удлинением 10% и ударной вязкостью 1 МДж/м2 (10 кгс-м/см2) - типа 150Л и 200Л, рассчитанные соответственно на условные рабочие давления ру 15 и 20 МПа (150 и 200 кгс/см2).

Для баллонов пробное гидравлическое давление принято равным 1,5 ру, а пробное пневматическое - равным ру.

Баллоны изготовляют из бесшовных цельнотянутых труб путем обжатия днища и горловины у заготовки или из круглых плоских болванок путем прошивки и протяжки на специальных прессах. После этого баллоны подвергают необходимой механической и термической обработке, а затем насаживают кольцо горловины и башмак, проводят гидравлическое и пневматическое испытания, клеймение и окраску баллонов. Для кислорода, водорода, азота, метана, сжатого воздуха и инертных газов применяют баллоны типа 150 и 150Л; для сжатого воздуха и метана - типа 200 и 200Л; для углекислого газа - типа 150, для ацетилена, аммиака и других газов до 10 МПа (100 кгс/см2) - типа 100.

Согласно «Правилам» Госгортехнадзора баллоны следует подвергать контрольным проверкам и испытаниям каждые 5 лет. Баллоны для газов, вызывающих коррозию (хлор, сероводород, фосген и др.), испытывают не реже чем через каждые 2 года. На сферической части баллона выбивают его паспортные данные, а также данные о результатах периодических испытаний; товарный знак завода-изготовителя; номер баллона; фактическую массу (кг); дату (месяц и год) изготовления и год следующего освидетельствования; рабочее давление (р, кгс/см2); пробное гидравлическое давление (n, кгс/см2); емкость баллона (л); клеймо ОТК завода-изготовителя (круглое); клеймо завода-наполнителя (круглое, диаметром 12 мм), производившего очередное освидетельствование; дату произведенного и следующего освидетельствования (в одной строке с клеймом завода-наполнителя).

Баллоны окрашивают в условные цвета, установленные для соответствующих газов, и снабжают надписями названия газа, а в некоторых случаях и отличительными полосами. Например, баллоны для кислорода окрашены в голубой цвет, надпись «Кислород» черного цвета; для ацетилена - в белый, надпись «Ацетилен» красного цвета; для водорода - в темно-зеленый, надпись «Водород» красного цвета; для пропана (и других горючих газов, кроме ацетилена) - в красный, надпись «Пропан» (или другой газ) белого цвета и т. д.

Баллоны наполняют кислородом с помощью кислородных компрессоров (или жидкостных кислородных насосов), используя устройства, называемые наполнительными рампами. Такая рампа представляет собой два коллектора из медных труб, снабженных запорными вентилями, манометрами и присоединительными медными змеевиками или гибкими шлангами высокого давления. С помощью этих змеевиков (шлангов) баллоны присоединяют к коллектору и наполняют газом. Коллекторы работают попеременно: когда через один из них наполняют баллоны, другой отсоединяют от наполненных баллонов и к нему присоединяют порожние баллоны.

На современных крупных кислородных станциях построены механизированные склады и наполнительные цехи для баллонов, где все транспортные операции осуществляются механизмами: кранами, электропогрузчиками и пр. Баллоны укрепляют в специальных контейнерах по 8-10 штук и в них транспортируют по складу, подают в наполнительную и перевозят к потребителю. Применяют также контейнеры, в которых баллоны скорректированы в группы с общим запорным вентилем для их наполнения кислородом и опорожнения. Транспортировка баллонов к потребителю и обратно осуществляется на автомобилях, по железной дороге и пр. Потребители организуют расходные склады баллонов и, в случае необходимости, распределительные рампы, из которых кислород через центральный редуктор по трубопроводу подается в цехи к местам сварки и резки.

Под действием влажного кислорода внутренняя поверхность стенок баллонов может подвергаться коррозии. Образующиеся при этом гидраты окислов железа Ре(ОН); Ре(ОН)2; Рe(ОН)3 представляют собой рыхлую массу, легко проницаемую для кислорода, что способствует распространению коррозии в глубь стенки. Сухой кислород вызывает лишь медленное окисление железа в тонком поверхностном слое. Образующиеся при этом окислы покрывают

металл сплошной пленкой, ограничивая дальнейший процесс окисления. При отсутствии влаги в кислороде и примесей поваренной соли в воде, применяемой для смазки кислородных компрессоров, не наблюдается заметной коррозии даже после эксплуатации баллонов в течение 20 лет и более.

Взрывы баллонов могут причинять значительные разрушения вследствие большой потенциальной энергии сжатого газа, освобождающейся при их взрыве. Анализ причин взрывов баллонов, имевших место (хотя и очень редко) в практике их использования, показывает, что эти взрывы происходили вследствие наличия скрытых дефектов в баллонах или нарушения правил эксплуатации баллонов со сжатыми газами.

К дефектам могут относиться трещины, плены раковины, складки, слоистость металла стенок, не замеченные при контроле баллона в процессе изготовления и последующий переосвидетельствованиях. К ним также относятся изменения нормальной структуры металла баллона вследствие неправильной термообработки.

Известны случаи взрывов наполненных баллонов от резкого удара о металлические предметы (рельс, балку, баллон и т. п.) при низкой температуре. Очень опасно попадание в кислородный

баллон горючего газа (пропана, метана, ацетилена). В практике отмечены случаи перетекания в баллон с кислородом, находящимся под низким давлением в конце его опорожнения, горючего газа, находящегося в баллоне под более высоким давлением.

Образовавшаяся взрывоопасная смесь может взорваться при обратном ударе пламени. Поэтому при наполнении баллонов кислородом необходимо самым тщательным образом проверять, какой газ в них остался от предыдущего наполнения, и, в случае малейшего подозрения на присутствие в баллоне горючего газа, баллон изымают из наполнительной и направляют в лабораторию для проверки.

Попадание в кислородные баллоны органических масел и жиров также может послужить причиной взрыва баллона.

Корпуса вентилей баллонов изготовляют из латуни ЛС59-1 методом горячей штамповки, что обеспечивает необходимую плотность и вязкость металла при малых размерах вентилей. Клапан делают из латуни с пластмассовым или медным уплотнением, шпиндель - из коррозионностойкой стали, маховичок - из вторичного алюминиевого сплава; для инертных газов используют мембранные (бессальниковые) вентили, обеспечивающие полную и надежную герметичность.

При больших расходах кислорода применяется подача его по трубопроводу под давлением 3-3,5 МПа (30—35 кгс/см2) непосредственно с завода-изготовителя газа, где кислород может накапливаться в хранилищах постоянного объема для компенсации неравномерности расхода газа - в так называемых реципиентах.

Для реципиентов применяют баллоны емкостью 400 дм3, соединяя их в батарею для получения требуемого объема хранилища. Баллоны соединяют общими трубопроводами, снабжают запорной и предохранительной арматурой, контрольно-измерительными приборами. Реципиенты обычно располагают вне здания цеха, обеспечивая их соответствующим ограждением и защитой от атмосферных осадков. Из баллонов большой емкости (400 дм3) делают также транспортные реципиенты, используемые для доставки сжатого кислорода или других газов потребителям с помощью автотягачей на прицепах. Наполнение и опорожнение баллонов производится соответственно на, заводах, производящих и потребляющих кислород, при доставке реципиентов автотягачами без снятия баллонов с прицепов. Давление кислорода в транспортном реципиенте 16,5—20 МПа (165—200 кгс/см2). Газовместимость 1500, 750 и 375 м3 кислорода (при 20°С и 760 мм рт. ст.). Радиус доставки автотранспортом - до 400 км. Такой способ доставки кислорода потребителям прогрессивен и экономичен, так как значительно снижает потребность в баллонах и затраты, связанные с их использование (на ремонт, погрузку и выгрузку, испытания и др.).

ЖИДКИЙ КИСЛОРОД

В процессах газопламенной обработки используют кислород в газообразном виде. Кислород в жидком виде применяют только при его хранении и транспортировке от завода-изготовителя до потребителей.

По внешнему виду жидкий кислород - голубоватая прозрачная подвижная жидкость, затвердевающая при -218,4°С и образующая кристаллы голубоватого цвета. Теплоемкость жидкого кислорода равна 1,69 кДж/(кг-°С) [0,406 ккал/(кг-°С)].

Перед подачей в сеть потребления для газопламенной обработки жидкий кислород подвергается испарению при заданном давлении в специальных устройствах - газификаторах, безнасосных или насосных. При испарении 1 дм3 жидкого кислорода получается 0,86 м3, или 860 дм3 газообразного кислорода (при 20°С и 760 мм рт. ст.); здесь 1,14 кг/дм3 и 1,33 кг/м3 соответственно плотности жидкого и газообразного кислорода. При испарении 1 кг жидкого кислорода образуется 1/1,33 = 0,75 м3 газа (при 20°С и 760 мм рт. ст). Основные преимущества хранения и транспортировки кислорода в жидком виде следующие.

1. Сокращается (в среднем в 10 раз) масса тары и уменьшается требуемое количество баллонов и транспортных средств (автомобилей, вагонов), занятых на перевозке кислорода.

2. Отпадают расходы по организации и эксплуатации большого баллонного хозяйства на заводах (приобретение баллонов, постройка складов, учет, испытание и ремонт баллонов, транспортные

расходы).

3. Повышается безопасность и упрощается обслуживание газопитания цехов газопламенной обработки, поскольку жидкий кислород хранится и транспортируется под небольшим давлением.

4. Получаемый при газификации жидкого кислорода газообразный кислород не содержит влаги, его можно транспортировать по трубопроводам при низких окружающих температурах без применения специальных мер против замерзания конденсата (прокладка труб ниже глубины промерзания, теплоизоляция, установка конденсатоотводчиков, прокладка паровых обогревателей и пр.).

Недостатком применения жидкого кислорода являются неизбежные потери его на испарение при хранении, перевозке и газификации.

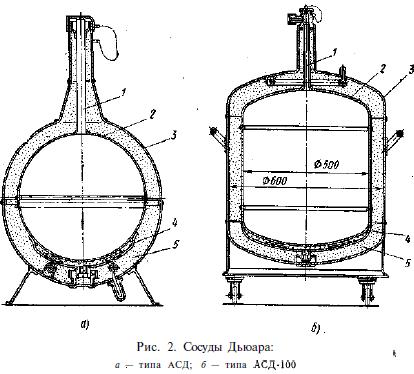

Для хранения и перевозки небольших количеств жидкого кислорода (азота, аргона, воздуха) используют сосуды Дыара (рис. 2), шаровые (а) или цилиндрические (б). Сжиженный газ заполняет сосуд 2 из алюминиевого сплава, подвешенный на тонкостенной трубке - горловине 1 из стали Х18Н10Т внутри внешнего сосуда 3, изготовленного также из алюминиевого сплава. Все соединения выполнены аргонодуговой сваркой, стальные детали предварительно алитированы. Пространство между сосудами заполнено тепловой изоляцией 5 из смеси порошкообразного аэрогеля и бронзовой пудры.

В этом пространстве создан вакуум до остаточного давления (1 - 2) 10-1 мм рт. ст. Снизу к внутреннему сосуду приварена камера 4, заполненная адсорбентом (силикагелем КСМ). При заполнении сосуда 2 сжиженным газом адсорбент охлаждается и поглощает остаточные газы в межстенном пространстве, создавая в нем вакуум до давления (1 - 5) 10-3 мм рт. ст. Сталь Х18Н10Т обладает низким коэффициентом теплопроводности, вследствие чего теплоприток извне по горловине существенно снижен.

Транспортные резервуары используют для перевозки больших количеств жидкого кислорода (азота, аргона) автотранспортом и по железной дороге. Автомобильные резервуары имеют емкость 1000-7500 дм3, железнодорожные 30 000-35 000 дм3, а иногда и более.

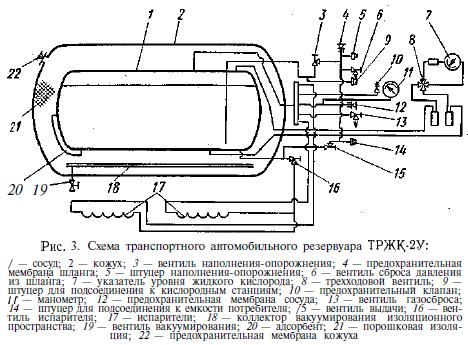

Типовой транспортный автомобильный резервуар ТРЖК-2У показан на рис. 3. Внутренний резервуар, в котором хранится жидкий кислород, изготовлен из стали Х18Н9Т аргонодуговой сваркой, наружный (кожух) - из низкоуглеродистой стали 20. Изоляция заполняющая межстенное пространство, - вакуумно-порошковая - из смеси аэрогеля с перлитовой пудрой; вакуум в межстенном пространстве соответствует остаточному давлению 5*10-2 мм рт. ст.

Заполнение резервуара жидким кислородом из стационарной емкости производится через вентиль 3 и штуцер 5 при открытом вентиле 13 для сброса газа в газгольдер или атмосферу. При опорожнении резервуара в нем создается избыточное давление до 0,1 - 0,15 МПа (1—1,5 кгс/см2) за счет испарения части жидкого кислорода в испарителях 17. Слив жидкости производится также через вентиль 3 и штуцер 5 при закрытом вентиле 13. Для уменьшения притока теплоты через опоры резервуара они изготовлены из слоистого стеклопластика, обладающего низким коэффициентом теплопроводности и достаточной прочностью при низких температурах.