Правила роботи з лабораторними вагами

Ваги повинні бути встановлені стійко, без перекосів.

При зважуванні необхідно виконувати наступні вимоги: гирі класти на праву чашу вагів, а вантаж — на ліву; не класти порошкоподібні, горючі та ін. матеріали безпосередньо на чашу вагів (для цього слід використовувати зважену тару);не перевищувати вказаного на вагах допустимого навантаження;гирі на чашу вагів накладати, починаючи з більших, поступово переходячи до найдрібніших; вантаж і гирі класти на ваги плавно;не залишати на вагах вантаж і гирі на тривалий час.

2. ПРАВИЛА ПОВОДЖЕННЯ З РЕАКТИВАМИ І ГОРЮЧИМИ РЕЧОВИНАМИ

Кожний працюючий повинен по довідниках вивчити властивості речовин, що використовуються в лабораторії , звертаючи особливу увагу на їх вогненебезпечність, можливість взаємодіі з ними вибухаючих сумішей , токсичність.

Легкозаймисті і горючі рідини повинні зберігатися в лабораторії в товстостінних банках з притертими пробками. Банки потрібно поміщати в спеціальний металевий ящик з кришкою, що щільно закривається, встановлений на підлозі далеко від проходів і нагрівальних приладів, із зручним підходом до нього. Місткість скляного посуду для легкозаймистих рідин не повинна перевищувати 1 л, при більшій місткості вона повинна бути забезпечена герметичним металевим футляром.

Загальний запас вогненебезпечної рідини на робочому місці повинен бути в кількості, необхідній для виконання разового завдання. При випадкових протоках вогненебезпечних рідин необхідно негайно вимкнути нагрівальні прилади, місце протоки засипати піском,забруднений пісок зібрати дерев'яною лопатою або совком, потім зібрати його і винести. Це місце необхідне промити розчином соди.

У разі займання горючої рідини необхідно:негайно вимкнути нагрівальні прилади і вентиляцію;застосувати необхідні для даного випадку засоби гасіння пожежі;винести з приміщення всі судини з вогненебезпечними речовинами. Полум'я гасять при загорянні рідин, що не змішуються з водою, углекислотними, порошковими вогнегасниками, піском, покривалами, призагорянні дерев'яних частин — будь-якими вогнегасячими засобами.

Бутлі з кислотами і лугами бережуть в спеціальних приміщеннях в стояках, великі бутлі - в плетених корзинах. При розбавленні кислот, особливо сірчаною і азотною, слід додавати кислоту до води, інакше відбувається бурхливе скипання води і розбризкування кислоти. У разі димлячих кислот необхідно застосовувати захисні окуляри (концентровані соляна, азотна кислоти), надягати противогаз, респіратор або закривати ніс і рот рушником, змоченим в содовому розчині. Роботу треба проводити обов'язково удвох у витяжній шафі.

При попаданні концентрованих кислот на шкіру або одяг спочатку це місце потрібно ретельно промити великою кількістю води, а потім слабким розчином соди.

При розбавленні кускового лугу, щоб уникнути опіків, обов'язково треба користуватися гумовими рукавичками, запобіжними окулярами, косинками. Розчинення лугів супроводжується розігріванням, тому цю операцію слід проводити у фарфоровому посуді відповідної місткості, розчинам треба дати остигнути.

При попаданні розчину лугу на шкіру або одяг уражене місце спочатку необхідне обмити слабким розчином кислоти (краще оцетовою), а потім змити великою кількістю води.

Берегти в приміщенні лабораторії вогненебезпечні речовини (бензин, бензол, ацетон і т. п.) можна в невеликих кількостях. Основну кількість вимагається берегти в спеціальному прохолодному приміщенні в балонах, заповнених не більше ніж на 3/4 об'єму.

Роботу з вогненебезпечними речовинами, необхідно проводити тільки у витяжній шафі оддалік нагрівальних приладів або сильно нагрітих предметів, електровимикачі не повинні яскріти. Перегонку вогненебезпечних рідин слід проводити на водяній лазні або, користуючись закритими електроприладами, в металевих або кахляних (незаймистих) витяжних шафах.

Речовини з неприємним запахом вимагається берегти тільки в закритому посуді у витяжній шафі. В приміщеннях з отруйними речовинами не можна приймати і берегти їжу.

Особливої обережності слід дотримуватися при роботі з ртуттю, враховуючи, що пари ртуті токсичні.

3. ПРАВИЛА ПОВОДЖЕННЯ З НАГРІВАЛЬНИМИ ПРИЛАДАМИ І ОБЛАДНАННЯМ

Електроустаткування необхідно негайно вимикати:

· в разі припинення подачі електроенергії під час роботи;

· при припиненні роботи;

· при будь-якій відсутності виконавця з місця роботи;

· при переміщенні устаткування на інше місце.

У разі загоряння проводів або електроприладів необхідно їх негайно знеструмити і гасити вогонь за допомогою сухого вуглекислотного вогнегасника або покривала з азбесту.

Забороняється мати поблизу нагрівальних приладів навіть невелику кількість вогненебезпечних речовин.

Не можна торкатися до розжарених предметів незахищеними руками. Електронагрівальні прилади, газові, бензинові, гасові і інші пальники, паяльні лампи повинні бути в повній справності. Контакти дротів електронагрівальних приладів повинні бути щільними, на переносних шнурах,на дротах не повинно бути оголених місць.

Всі електроприлади повинні бути надійно заземлені. Виправлення можна виконувати тільки при вимкнених приладах. Під нагріванні під прилади необхідно покласти товстий шар азбестового картону, а при тривалому користуванні ними - вогнетривку шамотну цеглину. На голому полум'ї пальників можна підігрівати і прожарювати тільки кварцовий, фарфоровий і металевий посуд. Скляний хімічний посуд слід підігрівати тільки через азбестову сітку або на піщаній лазні (пісок повинен бути заздалегідь прожарений).

Якщо випадково пролита вогненебезпечна легкозаймиста рідина, необхідно вимкнути електроплитки і пальники, рідину витерти ганчірками і винести їх, провітрити приміщення. Пари летючих пальних рідин в суміші з повітрям можуть утворювати вибухаючу суміш на відстані від вогню до 2 м.

Забороняється залишати без нагляду засвічені газові пальники і прилади. При проскакуванні полум'я всередину пальника слід закрити кран, дати пальнику остигнути і знову запалити її, зменшивши заздалегідь, приток повітря. При виявленні запаху в лабораторії вимагається негайно вимкнути газ, провітрити приміщення і повідомити про це керівника.

Перед початком робіт, а також в кінці робочого дня вся електроапаратура повинна бути перевірена.

Після закінчення роботи необхідно вимкнути рубильник на головному лабораторному щиті і відключити газ на головному газопроводі лабораторії.

4. ПРАВИЛА ПОЖЕЖНОЇ БЕЗПЕКИ

Після закінчення роботи чергові проводять прибирання приміщення видаляють з ящиків обтиральні матеріали і відпрацьовані речовини.

Пожежний інвентар повинен бути в справному стані і знаходитися на видному і

доступному місці, всі повинні уміти користуватися їм. Пожежі при проведенні лабораторних робіт можуть відбутися: від несправності нагрівальних приладів; від несправності електричних дротів і газопроводів; при недотриманні запобіжних засобів; при курінні в лабораторії. При виникненні пожежі в лабораторії всі вогненебезпечні і вибухонебезпечні речовини повинні бути перенесені в безпечне місце, негайно слід викликати місцеву пожежну охорону.

У кожному приміщенні лабораторії повинні бути на видному місці біля вхідних дверей рідкопінні і вуглекислотні вогнегасники. Треба пам'ятати, що нерозчинні у воді речовини (бітум, масло, бензин, бензол і ін), а також електропроводку, що зажевріла, гасити водою не можна. В цих випадках слід застосовувати вуглекислотний вогнегасник, сухий пісок або накривати вогнище пожежі кошмой або азбестом. Розчинну у воді речовину (ацетон, спирт), що горить, можна гасити водою. Струмінь води вимагається спрямовувати на низ полум'я.

Для гасіння легкозаймистих речовин в лабораторії повинен бути відкритий ящик з чистим, сухим, сипким піском і металевим совком. Для цієї ж мети на полиці біля входу треба берегти тонкостінні бутлі (колби) з концентрованим нашатирним спиртом або чотирьоххлористим вуглецем. При запалюванні таких речовин як дьоготь, масло, бензин колбу з нашатирним спиртом або чотирьоххлористим вуглецем слідує з силою кинути в полум'я так, щоб вона розбилася.

У лабораторії повинен бути металевий ящик і кришкою, куди скидають спрацьовані промаслені ганчірки, папір; ящик необхідно періодично звільняти.

Не можна захаращувати приміщення лабораторії ящиками і бідонами з пробами будівельних матеріалів.

5.ПРАВИЛА НАДАННЯ ПЕРШОЇ ДОЛІКАРСЬКОЇ ДОПОМОГИ ПРИ НЕЩАСНИХ ВИПАДКАХ

Про нещасний випадок слід відразу повідомити завідувача лабораторією і, в разі необхідності, терміново викликати лікаря.

При термічних опіках уражене місце слід змочити етиловим спиртом, розчином марганцевокислого калію, або зробити пов'язку з маззю від опіків. При загорянні одягу слід погасити полум'я, накинувши тканину. При пораненні необхідно зупинити кровотечу, не допускаючи забруднення рани і не торкаючись руками, змастити її краї йодом або спиртом, накласти стерильну пов'язку і забинтувати. Забороняється прикладати до рани землю, листя рослин і промивати водою.

При поразці електричним струмом необхідно прийняти термінові заходи по звільненню від його дії. Якщо потерпілий знаходиться в свідомості, але до цього був в непритомному стані або тривалий час знаходився під струмом, то йому необхідно забезпечити повний спокій до прибуття лікаря. При несвідомому стані, але диханні, що збереглося, слід зручно укласти потерпілого, розстебнути одяг і забезпечити приток свіжого повітря. Якщо потерпілий дихає рідко і судорожно, необхідно робити штучне дихання.

Рекомендації до вивчення практичного курсу.

Лабораторна робота №1 Тема: Основні властивості будівельних матеріалів.

Мета: засвоїти методи визначення середньої густини будівельних матеріалів

Студент повинен знати:

1. Основні властивості будівельних матеріалів.

2. Взаємозв’язок між властивостями.

3. Методи визначення середньої густини різних матеріалів.

4. Одиниці виміру та розрахункові формули визначення фізичних властивостей будівельних матеріалів.

Матеріально - технічне обладнання робочого місця:Технічні терези, штангенциркуль, об'ємомір, електроплита, мірний посуд, сушильна шафа, парафін, крейда, пемза.

Зміст і послідовність виконання завдання:

1. Визначення густини матеріалу правильної геометричної форми.

2. Визначення густини матеріалу неправильної геометричної форми.

3. Визначення густини сипучого матеріалу.

Методичні рекомендації з виконання лабораторної роботи.

1. Визначення густини матеріалу правильної геометричної форми.

|

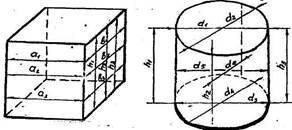

Зразки вимірюють штангенциркулем з точністю до 0,1 мм. Кожну грань вимірюють в трьох місцях і за кінцевий результат беруть середнє значення трьох вимірювань кожної грані.

| Схема вимірювання зразків |

Для вимірювання циліндричних зразків на площинах проводять два взаємно перпендикулярних діаметра d1, d2, і d3, d4 і вимірюють їх довжину; крім того, вимірюють діаметри циліндра на середині його висоти d5, d6. За кінцевий результат приймають середнє значення з шести вимірювань.

Визначивши об'єм, зразок зважують і обчислюють середню густину:

, г/см3

, г/см3

За кінцевий результат приймають середню густину, яку отримали при дослідженні трьох зразків.

2. Визначення густини матеріалу неправильної геометричної форми за допомогою об'ємоміра.

Об'єм матеріалу обчислюють за допомогою об'ємоміра, що представляє собою металічну посудину з впаяною в неї латунною трубкою. Об'ємомір заповнюють водою небагато вище трубки і після того, як надлишок води стече підставляють під кінець трубки мензурку.

Висушений до постійної маси зразок зважують m і обмазуютьпарафіном m1. Після застигання парафіну знову зважують m1 і обережно занурюють в об'ємомір. Коли витиснена вода виллється і припиниться падіння крапель, визначають об’єм витисненої води, V1.

Об’єм парафіну визначають делінням маси парафіну mп на його густину:

Об’єм зразка дорівнює:

Середню густину зразка знаходять за формулою:

3. Визначення густини сипкого матеріалу.

Засипаємо матеріал в коробочку до утворення конусу, надлишок зрізаємо ножем і зважуємо коробочку з матеріалом (m2, г) маса пустої коробочки (m1, г)

Маса засипаного матеріалу m = m2 – m1.

Визначаємо густину за формулою:

= m/V, (г/см3)

Питання для самоконтролю.

1. Як визначити густину матеріалу правильної геометричної форми?

2. З якою метою зразок крейди обмазують парафіном?

3. За якою формулою обчислюють густину?

Лабораторна робота №2. Тема: Основні властивості будівельних матеріалів.

Мета:засвоїти методи визначення властивостей будівельних матеріалів.

Студент повинен знати:

Різницю між істинною і середньою густиною матеріалу?

Що називають вологістю і водопоглиненням?

Що називають морозостійкістю і які методи її визначення?

Який фізичний смисл теплопровідності, від чого вона залежить і яка її розмірність?

Що називають вогнестійкістю і вогнеупорністю?

Матеріально - технічне обладнання робочого місця:Термічні терези, штангенциркуль, об'ємомір, електроплита, мірний посуд, сушильний шафа, парафін, крейда, глина, бензин, пемза, гідравлічний прес.

Зміст і послідовність виконання завдання:

1. Визначення істинної густини.

2.Визначення пористості.

3.Визначення водопоглинання.

Методичні рекомендації з виконання лабораторної роботи.

1. Визначення істинної густини.

Істинна густина твердих матеріалів – це відношення маси до об’єму матеріалу в звичайному стані, її визначають по формулі:  , г/см3 (кг/м3)

, г/см3 (кг/м3)

Визначаємо істинну густину крейди. Подрібнюємо крейду в порошок. Зважуємо 80 г. В об’ємомір заливаємо бензин. Крізь лійку засипаємо крейду так, щоб рівень бензину піднявся на 20 см3. Зважуємо залишок крейди. Визначаємо масу матеріалу засипаного в об’ємомір m = 80 г. Густину визначаємо за формулою:

2. Визначення пористості.

Пористістю називають ступінь заповнення об’єму матеріалу. Пористість визначають за формулою:

де – істинна густина;

m – середня густина.

З попереднього досліду беремо значення істинної густини крейди, а з попередньої лабораторної роботи беремо значення середньої густини крейди.

3. Визначення водопоглинання.

Водопоглинання – здатність матеріалу поглинати воду і удержувати її в собі. Водопоглинання визначається по масі або по об’єму.

Для досліду візьмемо матеріал – глину. Зважуємо водонасичений матеріал mН. Висушуємо матеріал до постійної маси і зважуємо його mС. Розраховуємо водопоглинання за формулою:

Питання для самоконтролю.

1. Як визначити густину матеріалу правильної геометричної форми?

2. З якою метою зразок крейди обмазують парафіном?

3. За якою формулою обчислюють густину?

Лабораторна робота № 3. Тема: Матеріали та вироби з деревини

Мета:засвоїти методи визначення властивостей деревини.

Студент повинен знати:

1. Види деревини, застосовувані в будівництві.

2. Властивості деревини.

3. Вологість деревини.

4. Стандартна вологість деревини.

Матеріально-технічне обладнання робочого місця.Технічні терези; штангенциркуль; сушильна шафа; динамічний прес.

Зміст і послідовність виконання завдання.

1. Визначення вологості деревини.

2. Визначення середньої густини деревини.

3. Визначення міцності деревини на стиск вздовж волокон.

4. Визначення міцності деревини на стиск поперек волокон.

Методичні вказівки з рекомендації та оформлення лабораторної роботи.

1. Визначення вологості деревини.

Стандартний зразок у природньому стані зважують за допомогою технічних терезів та позначають масу як mн. Зразок висушують у сушильній шафі та зважують – mс. Вологість деревини обраховують за формулою:

W = (mн – mс)/mс * 100%

Роблять висновки про можливість затосування деревини у будівництві.

2. Визначення середньої густини деревини.

Стандартний зразок у природньому стані зважують за допомогою технічних терезів та позначають масу як m. Штангенциркулем вимірюють параметри зразка та обраховують його об`єм V. Розраховують середню густину деревини. Роблять висновки.

3. Визначення міцності деревини на стиск вздовж волокон.

4. Визначення міцності деревини на стиск поперек волокон.

Міцність при стиску деревини визначають на зразках – призмах перерізом 20 ×20 мм і завдовжки 30 мм уздовж і поперек волокон. Міцність деревини на стиск уздовж волокон у 4…6 разів більша за її міцність поперек волокон. Міцність зразків при стандартній вологості 12% визначають за формулою

R12=Rw(1+(W-12)),

де R12 – межа міцності при 12%-й вологості, %;

Rw - межа міцності при вологості W, %;

– поправковий коефіцієнт на вологість ( для всіх порід 0,04);

W – вологість деревини під час випробування, %.

Питання для самоконтролю.

1. Вади деревини?

2. Механічні властивості деревини?

3. Вироби з деревини?

4. Біокомпозити та композиційні матеріали на основі відходів переробки деревини?

Лабораторна робота № 4. Тема: Природні кам’яні матеріали.

Мета:засвоїти методи визначення властивостей піску.

Студент повинен знати:

1. Визначення “гірська порода”.

2. Технологічну схему розробки рихлих гірських порід.

3. Групи піску по походженню.

4. За якими показниками оцінюють якість піску для будівельних робіт.

Матеріально-технічне обладнання робочого місця.Технічні терези; сита з діаметром отворів: 5; 2,5; 1,25; 0,63; 0,315; 0,14; 0,071 мм; посуд для відмулювання.

Зміст і послідовність виконання завдання.

1. Визначення зернового складу піску.

2. Визначення наявності глинистих і пилуватих домішків.

3. Визначення модуля крупності піску.

Методичні вказівки з рекомендації та оформлення лабораторної роботи.

1. Визначення зернового складу піску.

Зерновий склад піску, характеризується відсотковим вмістом в ньому зерен різної величини. Для досліду зважуємо 1 кг сухого піску, просіюємо його через набір сит з отворами: 5; 2,5; 1,25; 0,63; 0,315; 0,14; 0,071 мм.

Залишок на кожному ситі зважуємо. Це будуть часткові залишки. Результати записуємо в таблицю. Обчислюємо повні залишки у грамах і відсотках. Повний залишок – це частковий залишок на даному ситі, плюс залишки на вище лежачих ситах.

| Розміри отвору сит, мм | Часткові залишки, гр | Повні залишки | |

| гр | % | ||

| 2,5 | |||

| 1,25 | |||

| 0,63 | |||

| 0,315 | |||

| 0,14 | |||

| > 0,14 |

Вміст зерен, що проходять крізь сито № 0,14 не повинно перевищувати 0,5%.

Наявність зерен крупніше 5 мм не повинно перевищувати 10% по масі у природному піску.

2. Визначення наявності глинястих і пилуватих домішок.

Цей показник визначають відмулюванням. Висушений і просіяний крізь сито №5 пісок у кількості 1 кг засипають у посуд, заливають водою так, щоб її рівень над піском був 200 мм, перемішують і витримують 2 години.

Після цього знову енергійно перемішують і залишають на 2 хвилини, заливають водою, залишаючи її шар над піском не менше 30 мм. Ці дії продовжують доти, поки вода після промивання піску не буде прозорою. Після цього пісок висушують до постійної маси і визначають кількість глинистих, пилуватих і мулистих часток, наявність яких не повинна перевищувати 3% у природному піску.

де m – маса піску для досліду, 1000 г;

m1 – маса піску після відмучування.

3. Визначення модуля крупності піску.

Зерновий склад піску характеризується модулем крупнисті.

,

,

де А – повні залишки на ситах у %.

За модулем крупнисті і повному залишку на ситі № 0,63 піски поділяються на групи:

| Група піску | Модуль крупності | Повний залишок на ситі № 0,63, % по масі |

| Крупний Середній Дрібний Дуже дрібний | Більше 2,5 2,0 – 2,5 1,5 – 2,0 1,0 – 1,5 | Більше 45 30 – 45 10 – 30 до 10 |

Для цементобетонну використовують крупний, середній і дрібний пісок. Якщо пісок не задовольняє по зерновому складу указаним вимогам, то використовують збагачені або факціньовані піски.

Питання для самоконтролю.

1. За якими показниками оцінюється якість піску для будівельних робіт?

2. Як визначити модуль крупнисті піску?

3. На які групи поділяється пісок в залежності від залишку на ситі № 0,63?

4. Як визначити наявність органічних домішок у піску?

5. Наявність яких домішок визначають відмолюванням?

Після виконання лабораторної роботи студент повинен вмітивизначати придатність піску у якості дрібного заповнювача для бетону.

Лабораторна робота №5. Тема: Керамічні матеріали та вироби

Мета:навчитись практично визначати якість керамічної цегли по зовнішньому вигляду та її водопоглинання, середню густину і міцність.

Студент повинен знати.

1. Класифікацію керамічних матеріалів та виробів.

2. Основи виробництва керамічних виробів.

3. Види стінових виробів.

4. Вироби для облицювання фасадів.

5. Види виробів для внутрішнього облицювання.

6. Вироби спеціального призначення.

Матеріально-технічне обладнання робочого місця:терези; гідравлічний прес; штангенциркуль; сушильна шафа; металева лінійка та косинець; цегла; портландцемент М400; пісок; вода.

Зміст і послідовність виконання завдання.

1. Оцінювання якості цегли по зовнішньому вигляду.

2. Визначення водопоглинання цегли.

3. Визначення середньої густини.

4. Визначення механічних властивостей цегли.

Методичні вказівки з виконання і оформлення лабораторної роботи.

1. Оцінювання цегли по зовнішньому вигляду.

При оцінці зовнішнього вигляду цегли від кожної партії відбирається 100 шт., для визначення межі міцності на стиск 10 шт., на згин 5 шт., на щільність і водопоглинання 3 шт.

Зовнішнім оглядом кожної цегли встановлюють наявність недопалу і перепалу, для чого порівнюють відібрані зразки з еталонами (нормально обпаленою цеглою). Більш світлий колір цегли, чим в еталона («червоний» цегла), указує на наявність недопалу. Перепалена цегла характеризується оплавленням і спучуванням, має бурий колір і, як правило, скривлений. Недопал чи перепал цегли не допускається.

Розміри цегли встановлюють з точністю до 1 мм металевою лінійкою. Довжину тріщин установлюють по найбільшій її довжині. Скривлення поверхні і ребер, отбитість або притупленність ребер і кутів установлюють за допомогою металевого косинця і лінійки. Цегла повинна мати форму прямокутного паралелепіпеда з прямими ребрами і кутами, чіткими гранями і рівними лицьовими поверхнями. Цегла повинна мати розміри 250х120х65 мм. Способи виміру цегли показані на малюнку. Максимальні значення зазорів між ребром лінійки і поверхнею цегли вимірюють спеціальними калібрами.

Для лабораторної роботи оглядові піддають 10 шт. цегли. Результати огляду і відхилення від норми заносять у таблицю.

Для лабораторної роботи оглядові піддають 10 шт. цегли. Результати огляду і відхилення від норми заносять у таблицю.

Рис. Керамична цегла: 1-постіль; 2-ложок; 3-тичок

Рис. Вимір скривлення поверхні і ребер цегли: 1-сталевий косинець; 2-цегла; 3- сталева лінійка

Відсоток негідної цегли.

Загальна кількість цеглин з отбитостями, що перевищують припустимі, не повинна бути більш 5%.

Кількість половняка в партії не повинне бути більш 5%. Половняком вважаються цеглини, що складаються з парних половинок або мають тріщини довжиною по постелі більш 30 мм на всю товщину цегли.

2. Визначення середньої густини .

Обєм зразка у вигляді куба або паралелепіпеда визначають за формулою:

За остаточний результат приймають середню густину, отриману за результатами іспиту трьох зразків.

3. Визначення водопоглинання.

Випробування цегли на водопоглинання роблять шляхом насичення зразків у воді з температурою 15 - 20°С на протязі 48 годин або в киплячій воді протягом 4 години. Зразки цегли в кількості 3 шт. перед іспитом висушують при температурі 105 - 110°С до постійної маси.

Масу зразка вважають постійною, якщо різниця результатів двох послідовних зважувань після висушування не перевищує 0,2%. Зважування зразків роблять після їхнього повного остигання. Час між зважуваннями, що включає сушіння й остигання зразків, повинне бути не менш 3 ч.

Зразки-цеглини укладають стусаном на дно судини з водою з температурою 15 - 20°С так, щоб рівень води в судині був вище верху зразків на 2 - 10 см. Зразки витримують у воді протягом 48 годин, після чого виймають із судини, обтирають вологою тканиною і негайно зважують. Масу води, що витекла зі зразка на чашку терезів, включають у масу насиченого водою зразка.

Водопоглинання зразка:

де m1 - маса насиченого водою зразка, г; m - маса зразка, висушеного до постійної маси, г.

Водопоглинання цегли обчислюють як середнє арифметичне за результатами іспитів трьох зразків.

З метою прискореного визначення водопоглинання цегли можна застосовувати метод кип'ятіння, відповідно до якого три зразки-цегли укладають у судину з водою, як і в попередньому випадку. Судина з водою і зануреними зразками нагрівають до кип'ятіння. У киплячій воді зразки витримують протягом 4 годин, після чого їх прохолоджують до температури 20 - 30°С шляхом безперервного додавання в судину холодної води. Зважування й обчислення водопоглинання роблять по приведеній вище методиці. Водопоглинання цегли повинне бути не менш 8%.

4. Визначення механічних властивостей цегли.

Визначення межі міцності при стиску

Лабораторне устаткування і матеріали: гідравлічний прес, металева лінійка, сито із сіткою 1,25, скло або металева пластинка розмірами 270х150х5 мм, повсть технічний товщиною 5 - 10 мм, картон товщиною 3 - 5 мм, папір обгорткова, гумовотканинні пластинки. Цегла, кварцевий пісок, портландцемент М400, вода.

Межа міцності при стиску визначається на зразках, що складаються з двох цілих цеглин або двох його половинок, цеглу поділяють на половинки розпилюванням або розколюванням на пресі. Цеглини або її половинки укладають одна на одну.

Поверхні керамічної цегли, пластичного формування, що піддаються стискові, вирівнюють цементним розчином складу 1:1 на портландцементі М400, з піском, просіяним через сито 1,25, водоцементним відношенням В/Ц = 0,4 - 0,42. Між собою цеглини або половинки також з'єднують цим розчином.

Зразки керамічної цегли напівсухого пресування і силікатної цегли випробуються без з'єднання і вирівнювання поверхонь цементним розчином.

Цеглини пластичного формування або його половинки занурюють на одну хвилину у воду. На скляну або металеву пластину, установлену горизонтально, кладеться лист обгорткового папера, а на нього - розчин шаром 5 мм і цегла (половинка). Потім кладеться знову шар розчину і друга цегла (половинка). Зверху другої цегли укладається знову шар розчину.

Якщо зразок готується з двох половинок, то вони кладуться місцями розламу в різні сторони. Через 30 хвилин зразок перевертають і вирівнюють другу опорну поверхню. Зразок витримують троє доби при температурі 20 ± 5°С.

Для вирівнювання поверхонь можна застосовувати гіпсовий розчин з водогипсовим відношенням 0,32 - 0,35. Випробування у цьому випадку можна проводити через 2 години.

Замість вирівнювання поверхонь розчином можна їх шліфувати або застосовувати прокладки з технічної повсті, резинотканиних пластин, картону. У цих випадках межа міцності збільшується на коефіцієнт k.

де R1 - середня межа міцності по зразках, вирівняних цементним розчином, МПа;

R2 - середня межа міцності по зразках, випробуваних із прокладками, підготовленим шліфуванням або гіпсовим розчином, МПа.

Зразок установлюють на нижню опору гідравлічного преса так, щоб геометрично його центр збігався з центром опори. Швидкість наростання навантаження повинна забезпечити руйнування зразка не раніше чим через 30 - 60 с.

Значення зусилля, що руйнує, фіксують по показанню контрольної стрілки вимірювача преса.

Межа міцності при стиску:

де Рразр - руйнівне навантаження, Н (кгс); F - площа, см2.

Середнє значення межі міцності при стиску обчислюють як середнє арифметичне з результатів випробувань п'яти зразків. Крім того, записують мінімальний результат іспитів.

Визначення межі міцності при згині.

Межа міцності при згині визначають шляхом іспиту на гідравлічному пресі цілої цеглини, покладеної плашмя на дві опори, розташовані на відстані 200 мм одна від іншої. Опори повинні мати заокруглення радіусом 10 - 15 мм. З метою більш щільного і правильного прилегання зразка до опор на цеглу укладають з цементного розчину три смужки товщиною 3 мм і шириною 20 - 30 мм, або прокладки, дві смужки в місцях опирання на нижні опори одну під опору, що передає навантаження. Підготовлені зразки витримують у лабораторії протягом трьох діб при температурі 20 ± 5°С до затвердіння розчину.

|

| Рис. Схема випробування цегли на згин |

Перед іспитом вимірюють розміри поперечного перерізу цегли по середині прольоту (між опорами) з точністю до 1 мм. Випробування цегли проводять на 5-тонному гідравлічному пресі.

Межа міцності при згині МПа (кгс/см2):

де Rразр - руйнівне навантаження, Н (кгс); l - відстань між опорами, см; b - ширина цегли, см; h - висота (товщина) цегли по середині прольоту, см.

Марки керамічної цегли

| спосіб формування | марка | межа міцності, МПа, не менш | |||

| при стиску | при згині | ||||

| середній для п'яти зразків | Найменший для окремого зразка | середній для п'яти зразків | найменший для окремого зразка | ||

| Пластичне | 17,5 12,5 7,5 | 17,5 15,0 12,5 7,5 | 4,4 3,9 3,4 3,1 2,8 2,5 2,2 1,8 | 2,2 2,0 1,7 1,5 1,4 1,2 1,1 0,9 |

Межа міцності пустотілої цегли визначається по повній площі цегли – без відрахування площі порожнеч.

Рис. Схема випробування цегли на стиск (а)і згині (б)при визначенні його

марки по міцності: 1 — шари, що вирівнюють;2- половинки цегли;3- ціла цегла

Питання для самоконтролю.

1. Яку сировину використовують для виробництва керамічних виробів?

2. Наведіть класифікацію керамічним матеріалам і виробам.

3. Загальна технологічна схема виробництва керамічних виробів.

4. Способи формування керамічних виробів. Особливості застосування. З якою метою виконують сушіння?

5. Якими показниками характеризується якість керамічної цегли?

6. Наведіть приклади виробів для зовнішнього облицювання.

7. Які керамічні вироби використовуються для внутрішнього облицювання стін і підлог?

8. Назвіть види санітарно-технічної кераміки.

9. Де в будівництві використовується керамзит?

Після виконання лабораторної роботи студент повинен вмітивизначати основні властивості керамічної цегли.

Лабораторна робота № 6. Тема: Повітряні в’яжучі матеріали. Будівельний гіпс.

Мета: вивчити методи визначення якості будівельного гіпсу.

Студент повинен знати:

1. З якої сировини і якими способами отримують будівельний гіпс.

2. Його властивості та область використання.

Матеріально-технічне обладнання робочого місця:чаша для замішування цементного тіста, прилад Віка, віскозиметр, сито, прилад Міхаеліса, гідравлічний прес, стандартні пластини, стандартні форми, гіпс, вода.

Зміст і послідовність виконання завдання.

1. Визначення тонкості помолу гіпсу.

2. Визначення нормальної густини гіпсового тіста.

3. Визначення строків тужавлення.

Методичні рекомендації з виконання лабораторної роботи.

1. Визначення тонкості помолу.

Гіпс висушують впродовж однієї години при температурі 50-550С в сушильній шафі. На технічних терезах зважують для досліду 50 г гіпсу. Цей гіпс просіюєм крізь сито з сіткою №0,2. Просіювання вважається завершеним, якщо впродовж 1 хв крізь сито пройшло не більше 0,05г гіпсу. Визначаєм масу залишку m1.

Тонкість помолу визначаємо за формулою:

,

,

де m - маса для досліду, 50 г; m1 – залишок на ситі.

По тонкості помолу гіпс поділяють натри види: тонкого помелу-індекс, максимальний залишок на ситі № 0,2 до 2%, середнього помолу, до 14%, грубого помолу до 23%.

По тонкості помолу гіпс класифікують:

| Вид в’яжучого | Індекс ступеня помолу | Максимальний залишок на ситі № 02, % |

| Грубого помолу Середнього помолу Тонкого помолу | І ІІ ІІІ |

2. Визначення нормальної густини гіпсового тіста.

Густина гіпсового тіста визначається за допомогою віскозиметра Суттарда, який являє собою отполірований латунний циліндр, поставлений на скло під яке підкладають листок паперу знанесеними концентричними колами діаметром до 20 см. Від 17 до 19 см наносяться через 5мм, а інші через 10 мм.

Перед дослідом циліндр і скло протирають вологою тканиною. Скло кладуть строго горизонтально, а циліндр встановлюють в центрі концентричних кіл. Зважують 300 гр гіпсу і висипають його в середину чаші залитою водою і ручною мішанкою на протязі 30 секунд, перемішують, починаючи відлік часу від початку висипання гіпсу у воду. Тоді тісто перекладають у циліндр. Надлишок зрізають лінійкою. Через 15 секунд після перемішування циліндр підіймають і тісто розтікається. Нормальною густиною вважається така, коли середній діаметр розпливу складає 180+5мм.

3. Визначення строків тужавлення.

Строки тужавлення визначаються на гіпсовому тісті нормальної густоти за допомогою приладу Віка.

Строки тужавлення визначаються на гіпсовому тісті нормальної густоти за допомогою приладу Віка.

Перед дослідом перевіряють справність приладу.

В чашу для замішування тіста виливають необхідну кількість води, висипають 200 гр гіпсу, перемішують суміш на протязі 30 секунд. Закладають це тісто у кільце приладу, струшують 4-5 разів для ущільнення і зрізають залишки лінійкою та встановлюють під голку приладу Віка. Підводять голку до тіста і дають їй можливість вільно занурюватись. Так через кожні 30 секунд. Кожен раз кільце здвигають, змінюючи місце занурювання голки, а голку витирають.

За початок тужавлення приймають час з моменту замішування тіста до того моменту, коли голка приладу не дійде до дна на 0,5 мм. За кінець тужавлення приймають час від початку замішування до того моменту, коли голка приладу зануриться в тісто не більше ніж на 1 мм.

По строкам тужавлення гіпс поділяють:

| Вид гіпсу | Індекс строків тужавлення | Строки тужавлення, хв | ||||||||

| початок не раніше | кінець не пізніше | |||||||||

| Швидкотверднучі Нормальнотверднучі Повільнотверднучі | А Б В | не нормується | ||||||||

Після виконання лабораторної роботи студент повинен уміти визначатитонкість помолу гіпсу, нормальну густоту тіста, строки тужавлення.

Лабораторна робота № 7. Тема: Гідравлічні в’яжучі матеріали. Портландцемент.

Мета:визначити практично властивості портландцементу.

Студент повинен знати: що таке портландцемент та з яких сировинних матеріалів його виготовляють; способи виробництва; властивості та області використання портландцементу.

Матеріально-технічне обладнання робочого місця:об'ємомір, мірний циліндр, сферична чаша, терези, сушильна шафа, сито з сіткою 0,08 мм., прилад Віка, прилад Міхаеліса, гідропрес, форма для балочок, металеві пластинки для випробування балочок на згин, вібростіл, бензин, портландцемент.

Зміст і послідовність виконаннязавдання.

1. Визначення тонкості помолу портландцементу.

2. Визначення нормальної густини цементного тіста

3. Визначення строків тужавлення цементного тіста

4. Визначення активності та марки портландцементу

Методичні рекомендації з використання і оформлення роботи.

Дослідження властивостей портландцементувиконують згідно з існуючими нормативними документами (ДСТУ Б В.2.7-46-96). Для оцінки якості портландцементу загальнобудівельного призначення визначають: істинну густину, тонкість подрібнення; водопотребу; строки тужавлення; рівномірність зміни об'єму цементного тіста нормальної густоти; границю міцності при стиску та згині.

Таблиця.Оцінка властивостей портландцементу (за вимогами ДСТУ Б В.2.7-46-96)

| Властивість портландцементу | Показник |

| Істинна густина, г/см | 3,0.-3,2 |

| Тонкість подрібнення: - залишок на ситі № 008 (не більше), мас. % | 15,0 |

| Водопотреба (тісто нормальної густоти), % | 22...28 |

| Строки тужавлення: - початок (не раніше), хв - кінець (не пізніше), год | (60) |

| Рівномірність зміни об'єму: - наявність на зразках-плескачиках діаметром 7...8 см, товщиною 1см радіальних тріщин по діаметру посічки тріщин, деформованої поверхні | не допускається |

| Границі міцності при стиску (активність) на 28 добу (не менше), МПа: для марки М300 М400 М500 М600 | 30,0 40,0 50,0 60,0 |

1. Визначення тонкості помолу портландцементу.

Для випробування відважують 50 г цементу і насипають на сито. Закривають сито кришечкою, установлюють його в прилад і включають електродвигун на 5-7 хв, виключають, виймають сито, знімають кришку та піддон. Тонкість подрібнення визначають як залишок наситі з сіткою № 0,08 в процентах від початкової маси. Тонкість подрібнення цементу повинна бути не меньше 85 %, а залишок не більше 15 %

де m1-залишок на ситі; m2 – маса цемента для випробування, 50 г.

2. Визначення нормальної густини цементного тіста

Нормальну густоту цементного тіста визначають на приборі Віка, замінив голку приладу пестиком.Маса рухомого стержня приладу разом з пестиком повинна бути 300±2r. Для виготовлення цементного тіста відвішують 400г цемента, висипають в сферичну металеву чашу. В цементі роблять заглиблення, в яке за один раз виливають відмірену воду. Заглиблення, в яке була налита вода, за допомогою стальної лопатки заповнюють цементом та через 30 с після цього починають перемішувати. Перемішують 5 хв. Після перемішування укладають в кільце яке п’ять-шість разів струшують, постукуючи пластинкою з прижатою до неї кільцем по поверхні стола.

Залишок цементного тіста зрізують ножем. Кільце на скляній пластинці ставлять під стержень приладу Віка, стержень приводять в доторканість з поверхнею тіста в центрі кільця та закріплюють його в такому положенні. Швидко відкріплюють зажимний гвинті стержень разом з пестиком вільно занурюється в тісто, через 30с з моменту звільнення стержня по шкалі приладу фіксують глибину заглиблення стержню. Густина цементного тіста вважається нормальною, якщо стержень не доходить до дна скляної пластинки на 5-7 мм. Якщо ні, ці досліди проводимо ще раз змінюючи кількість води.

Залишок цементного тіста зрізують ножем. Кільце на скляній пластинці ставлять під стержень приладу Віка, стержень приводять в доторканість з поверхнею тіста в центрі кільця та закріплюють його в такому положенні. Швидко відкріплюють зажимний гвинті стержень разом з пестиком вільно занурюється в тісто, через 30с з моменту звільнення стержня по шкалі приладу фіксують глибину заглиблення стержню. Густина цементного тіста вважається нормальною, якщо стержень не доходить до дна скляної пластинки на 5-7 мм. Якщо ні, ці досліди проводимо ще раз змінюючи кількість води.

3. Визначення строків тужавлення цементного тіста.

Строки тужавлення визначають зануренням голки приладу Віка у цементне тісто нормальної густоти. Початок тужавлення — час від початку замішування до моменту, коли голка не доходить до дна на 2...4 мм. Кінець тужавлення визначається у момент, коли голка занурюється в тісто не більше як на 1...2 мм.

Строки тужавлення визначають зануренням голки приладу Віка у цементне тісто нормальної густоти. Початок тужавлення — час від початку замішування до моменту, коли голка не доходить до дна на 2...4 мм. Кінець тужавлення визначається у момент, коли голка занурюється в тісто не більше як на 1...2 мм.

Визначення рівномірності зміни об’єму цементу.

Визначення рівномірності зміни об'єму цементу виконують відповідно до стандарту (ГОСТ 310.3) за допомогою коржиків (плескачиків) масою 75 г, діаметром 7...8 мм і товщиною посередині близько 1 см, відформованих із тіста нормальної густоти. Виготовлені зразки витримують на гратці у ванні з гідро затвором протягом 24 годин, після цього їх кип'ятять у воді протягом 3 годин. Зовнішнім оглядом зразків встановлюють наявність руйнувань, радіальних і діаметральних тріщин, які доходять до краю, або сітки дрібних тріщин, а також збільшення об'єму плескачиків. При наявності таких деформацій цементного каменю вихідний портландцемент відбраковується.

Рис. Коржі цементного тіста, що витримали а та не витримали

б випробування на рівномірність зміни об'єму

4. Визначення активності цементу.

Активність портландцементу характеризується його міцністю, встановленою при випробуванні при стиску половинок зразків-балочок розмірами 40x40x160 мм. і Ці зразки виготовляють із цементно-піщаної розчинової суміші складу 1:3 (за масою) при В/Ц=0,4 на однофракційному стандартному кварцовому піску, при консистенції суміші, що оцінюється за розпливом конуса 106...115 мм. Протягом першої доби зразки зберігають у камері з вологим повітрям у формі, а після вивільнення із форми - у ванні з водою при температурі 20±2°С протягом 27 діб. Зразки попередньо випробовують на згин, а потім на стиск з використанням спеціальних накладних металевих пластинок площею 25 см2 .

Для портландцементу міцнісні характеристики визначаються після 28 діб, а для глиноземистого цементу - після 3 діб (ГОСТ 310.4).

Рис. Положення зразку між натискними пластинками

при випробуванні половинок балочок на стиск:

1 — верхня плита пресу; 2— пластинки; 3 — зразок-половинка балочки; 4— нижня плита пресу

кгс/см2

кгс/см2

Рис. Схема розміщення зразка на опорних елементах при випробуванні на згин

Рис. Схема розміщення зразка на опорних елементах при випробуванні на згин

кгс/см2

кгс/см2

Визначення марки цементу.

Таблиця. Міцність цементу різних марок

| Найменування цементу | Марка цементу | Межа міцності у віці 28 діб, МПа | |

| при вигині | при стиску | ||

| Портландцемент и портландцемент з мінеральними добавками Шлакопортландцемент | 400 500 550 600 300 400 500 | 5,5 6,0 6,2 6,5 4,5 5,5 6,0 | 55 |

Після виконання лабораторної роботи студент повинен вмітивиконувати дослідження властивостей портландцементу.

Лабораторна робота № 8. Тема: Будівельні розчини

Мета:навчитися практично визначати склад будівельних розчинів за таблицею і визначити основні показники якості розчинових сумішей і розчинів.

Студент повинен знати: Що називають будівельним розчином; основні властивості розчинової суміші та будівельних розчинів;коротку характеристику спеціальних розчинів; галузі використання будівельних розчинів.

Матеріально-технічне обладнання робочого місця:прилад для визначення рухомості суміші, чаша з лопаткою, вимірний посуд, стандартна форма для виготовленні балочок, гідравлічний прес, прилад Міхаеліса,вода,цемент,пісок,гіпс.

Зміст і послідовність виконання завдання.

1. Визначення складу будівельного розчину за таблицями.

2.Виготовлення розчинової суміші.

3. Визначення рухомості розчинової суміші.

4. Виготовлення зразків-балочок.

5. Визначення межі міцності на згін.

6. Визначення межі міцності на стиск та марки розчину.

Методичні рекомендації з виконання лабораторної роботи.

Основними властивостями розчинової суміші є рухомість, середня густина, водоутримувальна здатність, водовідділення та розшаровуваність (ДСТУ Б В.2.7-114-2002).

1. Визначення складу складного розчину.

Склад будівельного розчину визначають за масою або об’ємом вихідних сухих матеріалів на 1 м3 розчину або відносним їхнім співвідношенням. При цьому витрату в’яжучого матеріалу беруть за одиницю. Для простих розчинів склад позначають, наприклад, 1:6, тобто на 1 частину в’яжучого матеріалу додають 6 частин піску. Для складних розчинів склад позначають трьома цифрами, наприклад, 1:0,45:5 (цемент : вапно : пісок).

| Марка цементу | Склади по об’єму для розчинів марок | |||

| Цементно – вапнякові і цементно-глиняні розчини | ||||

| 1 : 0,5 : 5,5 1 : 0,4 : 4,5 1 : 0,2 : 3,5 | 1 : 0,8 : 7 1 : 0,5 : 5,5 1 : 0,3 : 4 1 : 0,1 : 2,5 | - 1 : 0,9 : 8 1 : 0,6 : 6 1 : 0,3 : 4 | - - 1 : 1,4 : 10 1 : 0,8 : 7 | |

| Цементні розчини | ||||

| 1 : 5,5 1 : 4,5 1 : 3 - | 1 : 6 1 : 5,5 1 : 4 1 : 2,5 | - - 1 : 6 1 : 4 | - - - - |

При встановлених приведених у таблиці складів розчинів прийнято, що цементи марок 200-500 мають насипну густину цементу 1100 кг/м3. Якщо насипна густина цементу, що використовується відрізняється більш ніжна 10 %, то склад розчину необхідно перерахувати.

Пісок прийнятий у пухко насипаному стані із вологістю 3-7 %. Вапно прийнято II сорту густиною 1400 кг/м3; якщо використовується вапнякове тісто І сорту кількість тіста зменшують на 10 %. Глина прийнята у вигляді тіста із глибиною занурювання стандартного конусу 13-14см.

Визначити склад складного розчину за таблицями. Розчин цементно-вапняковий марки 50 для цегляного мурування. Матеріали: портландцемент марки 400, з насипною густиною ц=1,1 кг/л, вапнякове тісто має густину 1,4 кг/л. Пісок із насипною густиною 1,3 кг/л і вологістю 2%. Матеріали задовольняють вимогам стандартів.

2. Виготовлення розчинової суміші.

Для виготовлення розчинової суміші відважують розрахункову кількість цементу, піску, вапнякового тіста (або іншої мінеральної домішки). В розчиномішалку спочатку заливають воду, тоді пісок і вапнякове тісто. Розчинова суміш перемішується до однорідної маси (біля двох хвилин).

При ручному виготовленні розчинової суміші у металеве корито засипають пісок, тоді цемент, перемішують до однорідної маси. Додають вапнякове тісто з водою, ретельно перемішують.

3. Визначення pyxомості розчинової суміші.

Рухомість розчинової суміші – здатність розтікатись під впливом власної маси або прикладених до неї зовнішніх сил; вона характеризується глибиною занурення стандартного конуса в розчинові суміш протягом визначеного часу. За рухомість розчинові суміші поділяють на марки: П4, П8, П14.

Марки розчинової суміші за рухомістю

| Марка розчинової суміші за рухомістю | Глибина занурення конуса, см | Призначення розчинової суміші |

| П4 | Від 1 до 4 включно | Бутова кладка, ущільнена вібруванням |

| П8 | Від 1 до 8 включно | Бутова кладка звичайна із порожнистої цегли і каменю, монтаж стін із крупних блоків і панелей, розшивання горизонтальних і вертикальних швів у стінах із панелей і блоків, облицювальні роботи |

| П12 | Від 8 до 12 включно | Кладка із звичайної цегли і різного виду каміння, штукатурні та облицювальні роботи |

| П14 | Від 12 до 14 включно | Заповнення порожнин у бутовій кладці |

Для визначення рухомості сосуд (1) заповнюють сумішшю на 1 см нижче країв, ущільнюють сталевим стержнем і стряхують 5 - 6 разів легким постукуванням.

Прилад установлюють на горизонтальній поверхні. Остріє конусу (2), який має висоту І45 мм, діаметр 7,5мм і кут загострення 300  підводять до поверхні розчину, записують показання стрілки на шкалі (4). Маса рухомої частини приладу 300 г. Повертають зажимний гвинт (3) і дають можливість конусу вільно занурюватись у розчин. По закінченню занурювання беремо другий відлік по шкалі.

підводять до поверхні розчину, записують показання стрілки на шкалі (4). Маса рухомої частини приладу 300 г. Повертають зажимний гвинт (3) і дають можливість конусу вільно занурюватись у розчин. По закінченню занурювання беремо другий відлік по шкалі.

Прилад для визначення рухомості розчинової суміші: 1 – сосуд для розчину; 2 – конус; 3 – зажимний гвинт; 4 – шкала; 5 – стержень; 6 - штатив

Рухомість оцінюється у сантиметрах як різниця між початковим відліком і відліком після вільного занурення стандартного конуса в ущільнену розчинові суміш протягом 1 хв. За результат беруть середнє арифметичне значення двох випробувань на різних пробах розчинової суміші одного замішування. Марки розчинової суміші за рухомість наведені у таблиці.

4. Виготовлення контрольних зразків-балочок.

Зразки виготовляють із розчину рухомістю не менше 5см у стандартних формах. Ущільнюють розчин на вібростолі.

Форма, з насадкою заповнюється на половину висоти розчином, страхується 30 разів за 30 секунд, потім укладають другий шар розчину, стряхують 30 разів, знімають насадку, надлишок зрізають ножем і поверхню згладжують. Допускається ущільнення розчину 10 нажимами шпателя.

Зберігання зразків у розчинових сумішей на гідравлічних в'яжучих витримують у формах при температурі 20+20С з відносною вологістю повітря 95 – 100 %. Приготовлені на повітряних в'яжучих в приміщенні при температурі 20+30С і відносної вологості повітря 65+10 %. Час зберігання уформах 24 + 2 години. Зразки, виготовленні із повільно твердіючих розчинових сумішей можна виймати із форми після 2-3 діб. Без форми зразки зберігають при температурі 20+30С, виконуючи умови: зразки, виготовленні із розчинових сумішей на гідравлічних в'яжучих, на протязі 3 діб зберігати у камері при відносній вологості повітря 95-100 % або у вологих опилках, після цього у приміщенні при вологості 65+10 %. Зразки, виготовленні із розчинових сумішей на повітряних в'яжучих, треба, зберігати у приміщенні при відносній вологості повітря 65+10 %.

5. Визначення межи міцності на згин.

Зразки випробують на приладі Міхаеліса. Перед випробуванням систему важілів

Зразки випробують на приладі Міхаеліса. Перед випробуванням систему важілів

приладу Міхаеліса приводять до рівноваги при знятому відерці пересуванням

вантажу 3.

Прилад Міхаеліса:

1-станіна; 2-нижній важіль;3-пересувний вантаж; 4-верхній важіль; 5-пристрій для згинання балочки; 6-відерце для вантажу; 7-зразок; 8-механізм для натяжіння; 9-педаль; 10-бункер для вантажу.

Зразок-балочку встановлюють на опори приладу. Відстань між центрами опор 100 мм. Відерце заповнюють вантажем. Коли зразок зламається зважуємо відерце з вантажем і визначаєм руйнуюче навантаження Р(кг*с). Межу міцності на згин визначають за формулою:

|

кгс/см2, МПа

кгс/см2, МПа

де Р- маса відерця з вантажем, кг;

L- відстань між опорами, см;

b і h-ширина і висота зразка, см;

к - коефіцієнт співвідношення системи ричагів 1:50 =50.

6. Визначення межи міцності на стиск.

Межу міцності на стиск визначаєм випробуванням напівбалочок.

Кожну половину балочки розміщують між двома металевими пластинами площею 25 см. Балочки з пластинами розміщують між пластинами пресу і навантаження доводять до руйнуючого зі швидкістю 1 - 0,5 МПа (10+5 кгс/см ) за секунду. Руйнування повинно відбуватися через 5 – 30 с. Межа міцності визначається за формулою:

, МПа (кгс/см2)

, МПа (кгс/см2)

де Р - руйнуюче навантаження, Н (кгс); F- площа пластинок, що передають навантаження, 25см . встановлені такі марки будівельних розчинів: М4, М10, М25, М50, М75, М150, М200.

Після виконання лабораторної роботи студент повинен умітивиконувати дослідження властивостей будівельних розчинів.

Лабораторна робота № 9. Тема: Добір складу бетону за методом абсолютних об`ємів.

Мета:Проектування бетонної сумiшi.

Розрахунок і підбір складу важкого бетону

Підбір складу важкого (звичайного) бетону складається з власне розрахунку і підбору бетонної суміші з метою встановлення найбільш раціонального співвідношення між складовими матеріалами (цементом, водою, піском щебенем або гравієм і іншими добавками), яке забезпечує необхідну міцність бетону, рухливість і жорсткість бетонної суміші.

При цьому вміст цементу в одиниці об'єму має бути мінімально допустимим.

Розрізняють два склади бетону : номінальний (лабораторний), розрахований для матеріалів в сухому стані, і виробничий (польовий) - для матеріалів в природно-вологому стані.

Для розрахунку складу важкого бетону найбільш простий метод-по" абсолютним об'ємам".

У основу цього методу покладена умова, що свіжоприготована бетонна суміш після укладання у форму або в опалубку і ущільнення не матиме порожнеч.

Склад бетону за методом" абсолютних об'ємів" підбирають спочатку орієнтовним розрахунком, потім розрахунок уточнюють за результатами пробних замісів і випробувань контрольних зразків.

Слід зазначити що поняття "абсолютного" об'єму тут умовно оскільки в заповнювачі не враховуються пори, які заповнені повітрям.

1 . Розрахунок номінального складу бетону. Визначення коефіцієнта виходу бетонної суміші.

Для розрахунку складу необхідно мати наступні дані: задану марку бетону Rб , необхідну легкоукладуваність бетонної суміші, що визначається осіданням конуса ОК, см, а також характеристики початкових матеріалів - вид і активність цементу Rц ,насипну густину складових нц , нп , нщ ,середню густину оц і оп , ощ , пустотність щебеню (гравію) Vn щ , найбільшу крупність їх зерен і вологість заповнювачів Wn ,Wщ.

Склад бетону розраховують на 1 м³

бетону в наступній послідовності: обчислюють водоцементне відношення, витрату води, витрату цементу, витрати крупного і дрібного заповнювачів на 1 м³ бетонній суміші. Водоцементне співвідношення В/Ц визначається по наступних формулах:

В/Ц=  для бетонів з В\Ц

для бетонів з В\Ц  0.4,

0.4,

В\Ц=  для бетонів з В\Ц

для бетонів з В\Ц  0.4.

0.4.

Де Rб- марка бетону , МПа(кгс/см  );

);  -активность цементу,МПа(кгс/см

-активность цементу,МПа(кгс/см  );

);  коефіцієнти , що враховують якість матеріалів (див..табл.1)

коефіцієнти , що враховують якість матеріалів (див..табл.1)

Таблиця 1. Значення коефіцієнтів

Витрату води (водопотреба, л/ м³визначають виходячи із заданої легкоукладуваності бетонної суміші по таблиці.58, яка складена з урахуванням виду і великості зерен заповнювача

Значення коефіцієнтів  Таблиця 1.

Таблиця 1.

| Характеристика заповнювачів і цементу |

|

|

| Високоякісні | 0.65 | 0.43 |

| Рядове | 0.60 | 0.40 |

| Пониженої якості | 0.55 | 0.37 |

Водопотреба бетонної суміші Таблиця 2.