До виконання домашнього завдання по курсу

“Різання металів”

“Визначення оптимального режиму різання.”

для студентів спеціальностей

7.090.202 “Технологія машинобудування“

7.090.203 “Металорізальні верстати та системи“

денної та заочної форми навчання

м. Кривий Ріг

Методичні вказівки для виконання домашнього завдання по курсу “Різання металів”,“Визначення оптимального режиму різання ”. для студентів спеціальностей 7.090.202 “Технологія машинобудування“ 7.090.203 “Металорізальні верстати та системи“ денної та заочної форми навчання Кривий Ріг, КТУ, 2005р. – 21с./

Розробив: асистент Бондар О.В.

асистент Бабаєва Н.В.

Рецензент: проф. Кіяновський М.В.

доц Артамонова Д.О.

ст. викладач Цивінда Н.І.

Затверджено

на засіданні кафедри

технології машинобудування

Протокол № ____

Від _________2005р.

Вступ.

Розрахунок та визначення оптимальних режимів різання є основною задачею курсу «Теорія різання металів».

Оптимальним режимом різання металів називається такий режим, який забезпечує найбільшу продуктивність та задану якість обробленої поверхні виробу при мінімальній собівартості та певної стійкості інструменту.

Установлення оптимального режиму різання полягає у виборі та розрахунку ріжучого інструменту та визначенні елементів режиму різання в наступній послідовності.

1. Вибір верстату;

2. Вибір геометричних параметрів та матеріалу інструменту;

3. Розрахунок глибини різання;

4. Визначення розміру подачі;

5. Розрахунок швидкості різання;

6. Розрахунок складових сили різання;

7. Визначення потужності приводу верстату;

8. Визначення основного часу.

Для призначення режиму різання повинні бути відомі: матеріал заготовки, розмір припуску на обробку, розміри деталі та технічні вимоги на її виготовлення.

Студенти денної форми навчання виконують домашнє завдання з курсу “Теорія різання металів”, використовуючи матеріали, креслення і данні отримані на курсах циклу дисциплін безперервної технологічної підготовки (в тому випадку, якщо деталь представлена на кресленні не має поверхонь, які отримані необхідним для розрахунку типом обробки, студент повинен вибрати з таблиць 1.1-1.3 варіант завдання згідно його номеру у журналі). Студенти заочної форми навчання виконують домашнє завдання по матеріалам таблиць 1.1-1.3.

Перелік питань домашнього завдання:

- Розрахунок оптимальних режимів різання при обробці заготовки на токарному верстаті.

- аналітичне визначення режимів різання при точінні;

- табличне визначення режимів різання при точінні;

- визначення режимів різання при точінні на верстатах з ЧПК (за допомогою довідника «Общемашиностроительные нормативы времени и режимы резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ»).

- Розрахунок оптимальних режимів різання при обробці заготовки на свердлильному верстаті.

- аналітичне визначення режимів різання при свердлінні, зенкеруванні, розгортанні;

- табличне визначення режимів різання при свердлінні, зенкеруванні, розгортанні;

- визначення режимів різання при свердлінні, зенкеруванні, розгортанні на верстатах з ЧПК (за допомогою довідника «Общемашиностроительные нормативы времени и режимы резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ»).

- Розрахунок оптимальних режимів різання при обробці заготовки на фрезерному верстаті.

- аналітичне визначення режимів різання при фрезеруванні;

- табличне визначення режимів різання при фрезеруванні;

- - визначення режимів різання при фрезеруванні на верстатах з ЧПК (за допомогою довідника «Общемашиностроительные нормативы времени и режимы резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ»).

Розв’язок задачі о призначенні режиму різання розглянемо шляхом розв’язку наступних прикладів.

Токарна обробка.

Приклад №1.

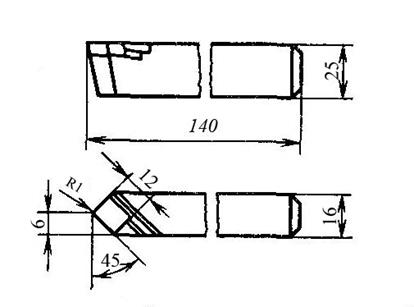

Необхідно визначити оптимальні режими різання при точінні валу (рис. 1), згідно даних приведених у таблиці 1.

Таблиця 1. – Дані для розрахунку (приклад)

Таблиця 1. Дані для розрахунку.

| Діаметр заготовки D, мм | Діаметр виробу d, мм | Довжина обробки l, мм | Висота мікро нерівностей Ra, мкм | Матеріал заготовки | Тимчасовий опір на розрив , МПа | Твердість | Тип заготовки |

| 128Js16 | 124h12 | 12,5 | Сталь45 | Прокат |

Визначення режимів різання при обробці поверхні заготовки аналітичним методом..

1. Вибір моделі та типу верстату.

Попередньо тип та модель токарного верстату оберемо по довжині та діаметру оброблюваної заготовки, тобто по l та D ([1] ст. 7-19, 2. ст. 159-167).Остаточний вибір моделі верстату виконується після визначення потужності приводу.

Для деталі з l=110мм та D=230мм, обираємо токарно-гвинторізний верстат моделі 16К20 ([1]. таб.4-7, ст. 163) та виписуємо паспортні данні верстату:

а) число обертів шпинделя у хвилину: 12.5, 16, 20, 25, 13.5, 40, 50, 68, 80, 100, 125, 165, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000.

б) по довжині подачі мм/об (продольна): 0.05 – 2.8.

в) потужність електродвигуна N=11 кВт, вер=0.75.

2. Вибір різця та встановлення його характеристик.

Тип різця та його розміри вибираються в залежності від верстату на якому виконується обробка, характеру обробки, форми та потрібної жорсткості оброблюваної поверхні.

Для завдання обираємо токарний, прямий, правий, прохідний різець. Розміри державки різця обираємо в залежності від умов роботи та гнізд під різці в різцеутримачі.

Для прийнятого верстату 16К20 максимально допустимі розміри перерізу державки різця – 20×25 мм. Розміри перерізу різця обираємо по паспортним даним верстату, у нашому випадку вони дорівнюють b×h=16×25.

Матеріал ріжучої частини різця обираємо в залежності від фізико механічних властивостей оброблюваного матеріалу, стану поверхні заготовки та умов обробки.

Вибір матеріалу ріжучої частини різця виконуємо по даним ([1]. таб. 2-3, ст. 115-118) для нашої деталі матеріал ріжучої частини різця для обробки сталі обираємо твердий сплав Т15К6.

Вибір оптимальної геометрії ріжучої частини різця виконуємо ([1]. ст. 119-136).

Форму передньої грані різця обираємо в залежності від фізико механічних властивостей оброблюваного матеріалу та жорсткості системи ВПИД (верстат, пристосування, інструмент, деталь). Обираємо форму передньої грані різця – плоска. По умовам роботи приймаємо оптимальну геометрію ріжучої частини різця.

Таблиця 2. Дані для розрахунку.

| , | , | , | 1, |

Після вибору усіх параметрів різця креслимо ескіз різця з вказанням усіх кутів та розмірів.

Рисунок 2. - Ескіз токарного різця

3. Визначення глибини різання.

Глибина різання призначається в залежності від припуску на обробку. При симетричному розташуванні припуск на обробку визначається по формулі

;

;

де h – припуск на сторону, мм;

D – діаметр заготовки, мм;

d – діаметр виробу, мм.

Глибина різання встановлюється таким чином:

1.) При припуску менше 2мм, глибина різання приймається рівна припуску на обробку t = h.

2.) Якщо припуск на обробку більше 2мм – точіння відбувається за два проходи:

– перший прохід – чорнове точіння з глибиною різання  ,

,

– другий прохід – чистове точіння здійснюється з глибиною різання  .

.

Таким чином  мм;

мм;

напівчистове точіння  мм,

мм,

чорнове точіння  мм.

мм.

4. Визначення розміру подачі.

Факторами визначаючими розмір подачі при чорновому точінні: жорсткість та міцність системи ВПІД; потужність приводу верстату; механічні властивості оброблюваного матеріалу; при чистовому точінні: жорсткість в системі ВПІД залишається, точність та шорсткість оброблюваної поверхні.

По таблицям, довідник, в залежності від діаметру заготовки та глибини різання обираємо розміри повздовжньої подачі ([1]. таб. 11-14, ст. 265-269).

Приймаємо розміри подачі – S = 0,8 – 1,3 мм/об (табл. 11).

Подача допустима по міцності пластини – S = 0,62,6=1,56 мм/об, при товщині пластини b=6 мм (табл.13, ст. .268)

По паспорту приймаємо – Sдійсн. = 1,14 мм/об.

Подальші розрахунки ведемо по цьому значені подачі.

5. Вибір стійкості різця.

Стійкістю різця називається час його роботи між заточуванням. Стійкість різця вимірюється у хвилинах. При одноінструментальній обробці різцями, оснащеними пластинами з твердого сплаву, стійкість різця може бути до 120хв., приймаємо Т = 60 хв.

6. Визначення швидкості різання.

Швидкість різання при точінні визначається за формулами:

м/хв.

м/хв.

де Cv – коефіцієнт залежний від умов різання;

T – стійкість різця, хв;

t – глибина різання, мм;

S – подача, мм/об;

m, x, y – показники степенів;

Kv = Kv · K1v · Krv · Kuv · Kmv · Knv

Kv – коефіцієнт враховуючий вплив головного кута в плані ([1], т. 18 ст. 271);

K1v – коефіцієнт враховуючий вплив допоміжного кута в плані ([1], т. 18 ст. 271);

Krv – коефіцієнт враховуючий вплив радіусу при вершині кута ([1], т. 18 ст. 271);

Kuv – коефіцієнт враховуючий вплив матеріалу ріжучої частини різця ([1], т. 6 ст. 263);

Kmv – коефіцієнт враховуючий вплив фізико механічних властивостей оброблюваного матеріалу ([1], т. 1-4 ст. 261-263);

Knv – коефіцієнт враховуючий вплив стану поверхні заготовки ([1], т. 5).

Значення коефіцієнта Cv та показників степенів вибираємо по довіднику ([1] таб. 17. ст. 269). Для нашого прикладу:

Kv = 1,0; K1v = 0,87; Krv = 0,94; Kuv = 1; Knv = 0,8; Cv = 340; m = 0,2; x = 0,15; y = 0,45.

Кv=10,870,9411,150,8=0,75

Підставимо отриманні значення величин до формули для визначення швидкості різання:

м/хв.

м/хв.

7. Визначення числа обертів шпинделя верстату за хвилину.

Число обертів верстату визначаємо по формулі

,

,

де Vp – розрахункова швидкість різання;

D – діаметр заготовки в мм.

Для нашого прикладу  об/хв.

об/хв.

Приймаємо фактичне найближче з менших число обертів верстата шпинделя.

nф = 250 об/хв.

Визначення фактичної швидкості різання за формулою

, м/хв.

, м/хв.

м/хв.

м/хв.

8. Визначення складових сил різання Pz, Py, Px

При розрахунку сили різання P її розглядають як вектор сил діючих у різних напрямках.

Pz – дотична складова сили, яка діє у напрямку траєкторії головного робочого руху і тому вона визначає потужність та обертовий момент необхідні для процесу різання;

Py – радіальна складова, яка направлена нормально до обробленої поверхні;

Px – осьова складова, яка діє в напрямку подачі, механізм подачі повинен переборювати силу Р разом з силами тертя супорту по направляючим верстату.

Величина складових сил різання визначається за формулами ([1], стр.271):

Pz, y, x = 10Cp·tXp·SYp Kp;

де Kpz, Kpy, Kpx – сталий коефіцієнт ([1], таб. 9, 10, 23);

t – глибина різання, мм;

S – подача, мм/об;

хpz, хpy, хpx – показники степенів при глибині різання;

ypz, ypy, ypx – показники степенів при подачі;

Сpz; Сpy; Сpx – коефіцієнти, які замінюються в залежності від фізико-механічних властивостей оброблюваного матеріалу, та геометрії різця.

Ці зміни враховуються додаванням табличних величин С´pz; С´py; С´px на поправочний коефіцієнт прикладу Kmp, Kp, Krp, Kp, Kp.

де Kmp – коефіцієнт враховуючий вплив властивостей оброблюваного матеріалу;

Kp – коефіцієнт враховуючий вплив головного кута в плані різця;

Krp – коефіцієнт враховуючий вплив радіусу при вершині різця;

Kp – коефіцієнт враховуючий вплив переднього кута різця;

Kp – коефіцієнт враховуючий вплив кута нахилу вершини різця.

Коефіцієнти Kmp, Kp, Krp, Kp, Kp обираємо по [1, таб. 9, 10, 23].

Для нашого прикладу вони дорівнюють:

Сpz = 300; Сpy = 243; Сpx = 339; хpz = 1,0; хpy = 0,9; хpx =1,0; ypz = 0,75; ypy = 0,6; ypx = 0,5; Kmp = Kp = Krp = Kp = Kp = 1,0.

Pz = 300·1,51·1,140,75·0,93 = 461,7 Н;

Py = 243·1,50,9·1,140,6·1 = 378,6 Н;

Px = 339·1,51·1,140,5·0,82 = 445,2 Н.

9. Визначення необхідних потужностей верстату.

Необхідна потужність яка витрачається на різання, визначається по формулі:

, кВт.

, кВт.

Для нашої деталі

кВт.

кВт.

Необхідна потужність приводу верстату

, = 0,75÷0,85.

, = 0,75÷0,85.

Величина к.к.д. береться по паспорту верстату і для моделі 16К20 = 0,75.

кВт.

кВт.

Підрахував значення Nnp співвідносимо його з потужністю двигуна при цьому повинна виконуватись нерівність Nел.дв > Nnp

11 кВт > 0,56 кВт.

10. Визначення основного технологічного часу.

Основний час – це час на протязі якого відбувається зняття стружки, тобто відбувається зміна форми, розмірів, та зовнішнього вигляду деталі. До основного часу входить час, який затрачено на врізання та перебіг ріжучого інструменту, тому під час підрахунків основного часу розрахункова довжина обробки приймається з урахуванням цих величин. Основний технологічний час визначається по формулі

де

де

L – довжина проходу різця, мм;

n – число обертів шпинделя, хв;

S – подача інструменту, мм/об;

i – кількість проходів

t – глибина різання, мм;

h – припуск на обробку, мм.

Визначення  виражає число проходів необхідних для зняття припуску при визначеному виді обробки (чорновий, чистовий).

виражає число проходів необхідних для зняття припуску при визначеному виді обробки (чорновий, чистовий).

Довжина проходу різця L = l + l1 + l2

де l – довжина обробки, чи обробленої поверхні деталі, мм. Для нашого прикладу l = 14 мм.

l1 – величина врізання, l1 = 3 мм.

l2 – величина перебігу, l2 = 2 мм.

L = 14 + 2 + 3 = 19 мм.

В даному прикладі розмір припуску при чорновій обробці знімається за один прохід, тому і < 1.

хв.

хв.

Визначення режимів різання при обробці поверхні заготовки табличним методом.

Розрахунок виконуємо по довідникам [3] та [4], данні заносимо в таблицю 3.

Таблиця 3. Розрахунок режимів різання табличним методом.

| № н/п | Послідовність визначення режимів різання | Розрахункові формули та нормативи | Данні |

| Визначення глибини різання |  , чорнове точіння відбувається з глибиною: , чорнове точіння відбувається з глибиною:

мм, чистове точіння відбувається з глибиною: мм, чистове точіння відбувається з глибиною:

мм. мм.

| t – глибина різання; h – припуск на обробку. h=2 мм; tчор=1,5мм; tчис=0,5мм. | |

| Розрахунок довжини робочого ходу супорту |  ([3]. дод.3, ст.300)

([3]. дод.3, ст.300)

=14+1+2=17 мм =14+1+2=17 мм

| Lріз – довжина різання, Lріз=14мм; y – підвід, врізання та перебіг інструменту, y=1мм; Lдод –додаткова довжина ходу, Lдод=2мм. | |

| Призначення подачі супорту на оберт шпинделя So, мм/об. | а.) Визначення рекомендуємої подачі по нормативам; б.) Уточнення подачі по паспорту верстату; ([3] карта Т-2, ст.23) So=0,6 мм/об. | Матеріал заготовки сталь45 Вид інструменту – твердий сплав Глибина різання Точність обробки IT12 Чистота поверхні Ra=12,5 мкм. | |

| Визначення стійкості інструменту по нормативам Т, хв. | ([3] карта Т-3, ст. .26-27)

Т=Тм×= Тм×  =50 хв, при >0,7. =50 хв, при >0,7.

| Коефіцієнт часу різання , =0,8. | |

| Розрахунок швидкості різання V, м/хв, та числа обертів n, об/хв. | а.) Визначення рекомендуємої швидкості різання по нормативам

([3]. карта Т-4, ст.29-34)

К1=0,75 стр.32

К2=1,55 стр.33

К3=1 стр.34

Vтаб=110 м/хв. стр.30

Vчер = Vтаб.чер×К1×К2×К3 = 110×0,7×1,55×1 = 127,8 м/хв;

б.) Розрахунок рекомендуємого числа обертів шпинделя  ; ;

об/хв;

в.) Уточнення числа обертів шпинделя верстату по паспорту;

nчерн=315 об/хв.

г.) Уточнення швидкості різання по прийнятому числу обертів шпинделя.

Vф.чер=126,6 м/хв. об/хв;

в.) Уточнення числа обертів шпинделя верстату по паспорту;

nчерн=315 об/хв.

г.) Уточнення швидкості різання по прийнятому числу обертів шпинделя.

Vф.чер=126,6 м/хв.

| Вид інструменту та інструментального матеріалу Т15К6 16×25×140×45о ГОСТ 18878-73 Матеріал заготовки та його твердість сталь45 твердість 240 НВ; Глибина різання, подача, кут в плані і прийнята стійкість інструменту Т. | |

| Розрахунок основного часу обробки tхв, хв. |

| Довжина робочого ходу супорту; Прийнята подача So; Число обертів шпинделя n. |

Розрахунок оптимальних режимів різання при обробці заготовки на токарному верстаті с ЧПК.

Умови задачі не змінюються.

1. Вибір типа та моделі верстата

Попередньо тип та модель токарного верстата з ЧПК обираємо по довжині та діаметру, оброблюваної заготовки ([1]. ст.16). Верстат 16К20Ф3.

Потужність електродвигуна Nел.дв=10 кВт.

2. Вибір операції та базування заготовки. Вибір стадії обробки ([5]. карта 1) визначаємо стадії обробки для отримання необхідних розмірів деталі.

Квалітет заготовки 16.

Стадії – чорнова.

Квалітет деталі 12.

3. Вибір глибини різання ([5]. карта 2, ст. 37).

Для D = 128 мм, та квалітету деталі 14, глибина різання t = 2 мм – для чорнової обробки.

4. Вибір різця та встановлення його характеристик.

Обираємо переріз державки різця В×Н = 20×20 мм.

Матеріал ріжучої частини різця для обробки сталі твердий сплав Т15К6.

Вибір оптимальної геометрії ріжучої частини різця ([1]. ст. 119-136). Для обробки на верстаті з ЧПК використовуємо токарний збірний різець прохідний з механічним кріпленням твердосплавних пластин клином.

Рисунок 3. - Ескіз токарного різця з механічним кріпленням пластини прихоплювачем зверху.

1- корпус; 2- подкладка; 3- пластинка; 4- штифт; 6- гвинт;

11- прихоплювач; 12- шайба; 13- пружина.

Таблиця 4. Кути різця.

| , | , | , | 1, |

З чотирьохгранними пластинами Різець – Т15К6 – 20×20×120×45

5. Вибір подачі ([5]. карта 3, ст. 38), обираємо подачі для чорнової обробки. Обираємо поправочні коефіцієнти. Розраховані подачі для чорнової обробки перевіряємо по осьовій Рх і радіальній Ру. Визначаємо табличне значення відповідних сил різання ([5]. карта 32, 33), визначаємо поправочні коефіцієнти.

На чорновій стадії обробки подачу вибирають по карті 3 Soт = 0,83 мм/об.

Вибрані значення подач коректують з урахуванням поправочних коефіцієнтів, які вибирають по карті 11 для змінних умов в залежності від:

– інструментального матеріалу Кsu = 0,85;

– якості поверхні заготовки Кsn = 1,00;

– способу кріплення пластини Кsp = 1,00;

– діаметра деталі Кsd = 0,8;

– геометричних параметрів різця Кsy = 1,4;

– механічних властивостей оброблюваного матеріалу Кsm = 1,25;

– вильоту різця Кsl = 0,82.

Кінцеве значення подач для чорнової та чистової стадії знаходиться:

So = Soт·Кsu·Кsn·Кsp·Кsd·Кsy·Кsm·Кsl

для чорнової обробки:

So = 0,83·0,85·1,00·1,00·0,8·1,4·1,25·0,82 = 1,19 мм/об

Прийняте значення подачі на чорновій стадії обробки перевіряють по осьовій Рх і радіальній Ру, складових сили різання, які допускаються міцністю механізму:

Рхt = 980 H; Рут = 390 Н.

По карті 33, поправочний коефіцієнт на сили різання для змінних умов в залежності від:

– механічних властивостей оброблюваного матеріалу Крмх = Крму = 0,75;

– головного кута в плані Крх Кру; Крх = 0,7; Кру = 2,0;

– кута нахилу кромки: Крх = Кру = 1,0; Крх = Кру = 1,0;

Значення складових зусилля різання Рх та Ру знаходимо за формулою:

Рх = Рхt· Крмх·Крх·Крх·Крх

Ру = Рут· Крму·Кру·Кру·Кру

З урахуванням поправочного коефіцієнта сили різання приймають наступні значення:

Рх = 980·0,75·0,7·1·1 = 514,5 Н;

Ру = 390·0,75·2,0·1·1 = 585 Н;

Розрахункові значення складають зусилля різання менше допустимих механізмів подач верстата в відношенні напружень [Рх] = 8000 Н; [Ру]ст = 3600 Н.

6. Обираємо швидкість різання. Рекомендовані швидкості різання для чорнової обробки обираємо ([5]. карта 21, 22). Поправочні коефіцієнти обираємо [5]. карта 22, 23.

Вибираємо для чорнової обробки швидкість різання: Vт = 111 м/хв.

По карті 23 поправочні коефіцієнти для чорнової обробки:

– група оброблюваного матеріалу Кvc = 1,0;

– вида обробки Кvo = 1,0;

– жорсткості верстату Кvj = 0,7;

– механічних властивостей оброблюваного матеріалу Кvм = 1,7;

– геометричних параметрів різця Кv = 1,00;

– періоду стійкості (Т = 60 хв) різальної частини Кvт = 0,7;

– наявності МОР – Кv = 1,00.

Значення швидкості для чорнової стадії обробки знаходимо по формулі:

V = Vт·Кvo·Кvc·Кvj·Кvм·Кv·Кvт·Кv;

V = 111·1,0·1,0·0,7·1,7·1,0·0,7·1,00 = 92,46 м/хв.

7. Визначаємо частоту обертання шпинделя згідно формули  . Приймаємо частоту обертання шпинделя згідно паспорту верстату. Обираємо подачу на оберт ([5]. карта 25).

. Приймаємо частоту обертання шпинделя згідно паспорту верстату. Обираємо подачу на оберт ([5]. карта 25).

Частота обертання шпинделя для чорнової та чистової обробки:

об/хв.

об/хв.

Частоту обертання згідно з паспортом обираємо: n = 250 об/хв.

За картою 25 обираємо подачу на оберт So = 0,65 мм/об.

8. Визначаємо фактичну швидкість різання.

Визначаємо табличну потужність ([5]. карта 21), визначаємо коефіцієнти ([5]. карта 24). Табличну потужність зіставляємо з потужністю електродвигуна верстата Nел.дв. При цьому повинна виконуватись нерівність: Nел.дв > Nnp

Фактична швидкість знаходиться за формулою:

м/хв.

м/хв.

Таблична потужність дорівнює Nnp = 8,6 кВт.

Тому умова Nел.дв > Nnp 10 кВт > 8,6 кВт виконується.

Коректують в залежності від твердості оброблюємого матеріалу:

КN = 0,6 – коефіцієнт

кВт

кВт

Хвилинну подачу розраховуємо за формулою:

Sхв = n So

Sхв = 250 0,65 = 162?5 мм/хв.

9. Визначаємо норми штучного часу та час автоматичної роботи верстата по програмі

де

де

L – довжина проходу різця, мм;

n – число обертів шпинделя, хв;

S – подача інструменту, мм/об;

Довжина проходу різця L = l + l1 + l2

де l – довжина обробки, чи обробленої поверхні деталі, мм. Для нашого прикладу l = 14 мм.

l1 – величина врізання, l1 = 3 мм.

l2 – величина перебігу, l2 = 2 мм.

L = 14 + 2 + 3 = 19 мм.

В даному прикладі розмір припуску при чорновій обробці знімається за один прохід, тому і < 1.

хв.

хв.

Зробити висновок.Порівняти режими різання та час То, що було затрачено на обробку, у трьох варіантах розрахунку.