Понятие о механической обработке материалов.

Лабораторная работа № 2.

Основы теории резания материалов.

Цель: Изучить теоретические основы обработки материалов резанием.

Методическое обеспечение: данная разработка.

Понятие о механической обработке материалов.

Необходимые изделия могут, помимо других способов, производиться срезанием с поверхности заготовки слоя материала, с целью получения новых поверхностей, соответствующих форме, размерам и чистоте обработки детали. Срезаемый слой материала называется припуском на обработку. Обработка материалов со снятием припуска на обработку, обрабатывающим инструментом, в виде стружки, называется обработкой резанием. Обработка материала резанием может производиться ручным или ручным механизированным инструментом. Такой вид обработки, носит название слесарной обработки, и изучается в курсе слесарного дела. Обработка материала на механическом оборудовании с помощью режущего инструмента носит название механической обработки и является предметом изучения на наших занятиях.

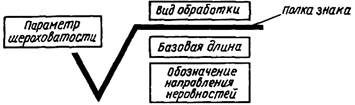

Вид обработки Обработка со снятием слоя

не устанавливается материала

Обработка без удаления слоя материала

Рис. 1. Знаки, обозначающие шероховатость поверхности на чертежах.

Рис. 2. Примеры обозначения шероховатости поверхности на чертежах.

Рис 3. Чертеж детали с указанием параметров точности и шероховатости.

Виды механической обработки материалов резанием указаны на рис 4.

Для того чтобы удалить припуск на обработку, необходимо к заготовке приложить усилия, которые смогут оторвать друг от друга частицы материала связанные между собой силами межмолекулярного сцепления. Указанную работу по разъединению частиц материала выполняет режущий инструмент. Через режущий инструмент, эта сила должна оказывать определенное давление на частицы материала. При определенном давлении на частицы материала, преодолеваются силы сцепления материала между собой, и эти частицы отрываются друг от друга в виде стружки различной формы и размеров. Таким образом, конструкция режущего инструмента должна обеспечить необходимые условия для протекания указанного процесса, а обрабатывающий станок должен обеспечить необходимую мощность для эффективной работы инструмента.

Основу работы режущего инструмента составляет работа клина, которую имеют все лезвия режущих инструментов. По количеству режущих кромок инструменты бывают однолезвийные, двухлезвийные, трехлезвийные, четырехлезвийные, многолезвийные. Однолезвийные инструменты–резец, стамеска, долото, шабер и др. Двухлезвийные – сверло. Трехлезвийные – зенкеры. Четырехлезвийные – зенкеры. Многолезвийные – метчики, плашки, развертки, фрезы (за исключением однозубой фрезы).

Рис. 4. Схемы основных видов обработки материалов резанием: а – точение, б – строгание, в – сверление, г – фрезерование, д – протягивание, е – шлифование; 1 – обрабатываемые поверхности, 2 – поверхности резания, 3 – обработанные поверхности, s –подача, t - глубина резания, v – скорость перемещения инструмента (заготовки)

.

Рассмотрим процесс резания на примере строгального резца рис.5. Процесс резания происходит следующим образом. Заготовка предварительно базируется, т.е. выбирается поверхность, с которой предстоит снять припуск, заготовка и режущий инструмент фиксируются на станке строго относительно определенных поверхностей станка – базовых поверхностей, заготовке и инструменту придается определенный вид движения, характерный для заданного вида обработки. Характер движения инструмента и заготовки определяет форму обработанной детали. Например при точении вращение заготовки обеспечивает получение в любом сечении заготовки форму круга, а перемещение резца может образовать цилиндр, конус, фасонную поверхность, в зависимости от траектории его движения.

Поверхность, с которой предстоит снять припуск на обработку называется обрабатываемой. Поверхность заданной формы, размеров и чистоты, которую необходимо получить после снятия припуска, называется обработанной. Переходная поверхность на заготовке, по которой происходит снятие припуска, называется поверхностью резания. Эта поверхность формируется лезвием режущего инструмента. При строгании совершается одно движение – движение резца по заготовке. Резец устанавливается таким образом, чтобы его режущая кромка внедрилась на некоторую глубину в материал. Величина внедрения резца в материал, т.е. расстояние между обрабатываемой и обработанной поверхностями, измеренное по перпендикуляру к ним, называется глубиной резания (t) и измеряется в мм.

При приложении к резцу некоторой силы его режущая кромка воспринимает эту силу и, давление, возникающее на острие кромки, воздействует на материал заготовки. Частицы материала заготовки, соединенные между собой силами молекулярного сцепления, сначала сопротивляются этому давлению. Они сжимаются, препятствуя продвижению режущей кромки внутрь материала.

Рис.5. Процесс образования стружки: 1 – заготовка, 2 – элементы стружки, 3 – резец

С увеличением давления вследствие перемещения резца, частицы скалываются и затем, при дальнейшем увеличении давления, сдвигаются. Происходит отрыв частиц материала друг от друга. Оторвавшиеся частицы материала образуют стружку. В зависимости от свойств материала стружка имеет различный вид. Если материал пластичный – мягкая сталь, свинец, олово, алюминий, медь, то стружка получается в виде длинной ленты или спирали. Частицы стружки плотно сцеплены между собой. Если рассмотреть эту спираль, то можно заметить, что одна сторона блестящая и гладкая, а противоположная матовая. Гладкая сторона стружки в процессе резания контактировала с передней поверхностью инструмента. Если рассматривать матовую поверхность стружки при увеличении, то четко видны линии скалывания, по которым материал отделяется друг от друга. В процессе резания стружка изменяет, свои геометрические размеры – становится короче и толще.

Рис. 6. Виды стружки образующейся при точении: а – скалывания, б – ступенчатая, в – сливная.

Отрыв частиц материала друг от друга сопровождается различными физическими, механическими, химическими и структурными превращениями в материале заготовки. Это увеличение температуры, наклеп на поверхности заготовки, изменение структуры материала, изменение пластичности, поверхностная закалка, возможны изменения химических свойств и т.д.

Увеличение температуры при резании приводит к нагреву режущего инструмента, вследствие чего он может потерять свои режущие свойства. Отделяемый нагретый материал (металл в особенности) приваривается, под воздействием давления и температуры, к режущей кромке инструмента, образуя нарост. Т.к. нарост обладает большей твердостью, чем обрабатываемый материал, он начинает снимать часть материала вместо инструмента, что приведет к увеличению снимаемого слоя, т.е. браку. Кроме того, под воздействием сил действующих на инструмент, нарост отрывается и может попасть между обработанной поверхностью и резцом, что приведет к нарушению чистоты обработанной поверхности. Борьба с наростом производится охлаждением зоны резания смазывающе-охлаждающими жидкостями (СОЖ).

Для того чтобы режущий инструмент смог снять стружку с заготовки его твердость должна быть выше твердости обрабатываемого материала. Но этого недостаточно для качественного обеспечения процесса резания. Большое значение для обеспечения процесса резания имеют углы заточки инструмента. Например, величина переднего угла режущего инструмента выбирается в зависимости от твердости обрабатываемого материала. Величина заднего угла выбирается такой, чтобы соприкосновение инструмента и заготовки происходило по наименьшей поверхности, с целью уменьшения трения.

Но даже при соблюдении всех указанных условий, будет происходить износ обрабатывающей кромки резца. Поэтому введено понятие стойкости инструмента, которое определяет время, в течение которого инструмент может качественно работать без его переточки. Это время установлено в пределах 2-х часов непрерывной работы режущего инструмента, без применения охлаждения. Работа режущего инструмента в течение времени стойкости, зависит от материала режущей части инструмента и скорости резания при обработке. Так для быстрорежущих инструментальных сталей скорость резания ограничена 20 м/мин, а для твердых сплавов ВК8 60 м/мин.

Изучение работы режущего инструмента проводилось в начале ХХ века видными учеными И.А.Тиме, Я.Г.Усачевым, Зворыкиным К.А. и др. на примере работы токарного резца. Затем эти теоретические и экспериментальные выводы были распространены и на другие виды режущего инструмента. Определялись и уточнялись движения инструмента и заготовки, характерные для каждого конкретного вида обработки.

При рассмотрении работы строгального резца, говорилось о том, что для обеспечения процесса резания при строгании достаточно одного движения – поступательного движения резца.

Для осуществления других видов обработки одного движения недостаточно. Например, чтобы обработать деталь, имеющую форму тела вращения – вал, ось, конус, резьба и т.д. требуется придать вращательное движение заготовке. Формы и направление образующей линии детали формирует движение токарного резца по заданной траектории. Движение токарного резца. который формирует контур детали и, в тоже время, расширяет область резания, называется вспомогательным движением – движением подачи или просто подачей. При фрезеровании требуется, чтобы вращалась фреза и синхронно с ней двигалась заготовка. Сверление на сверлильном станке происходит за счет одновременного вращения сверла и перемещения его вдоль обрабатываемого отверстия.

|

Исходя из вышеизложенного, следует, что для обработки материалов резанием необходимы определенные, для каждого вида обработки, движения инструмента и заготовки.

Рис. 7. Типовые детали, получаемые обработкой на токарных станках: а – ступенчатый вал, б – шкив, в – зубчатое колесо (шестерня).

Предметом изучения в нашем курсе являются токарная и фрезерная обработка материалов

Для точения характерно изготовление изделий, имеющих форму тел вращения: цилиндры, конусы

|

винтовые поверхности, некоторые виды плоских поверхностей, например торцы деталей. Образование цилиндрических поверхностей происходит за счет вращательного движения заготовки, набегающей на режущую кромку резца, и поступательного движения токарного резца. В данном случае вращающаяся заготовка

Рис. 8. Виды поверхностей получаемых токарной обработкой: 1 – цилиндрическая, 2, 5, - конические, 3 – фасонная, 4 – плоская торцовая, 6 – галтель (конструктивный элемент).

Для точения характерно изготовление изделий, имеющих форму тел вращения: цилиндры, конусы винтовые поверхности, некоторые виды плоских поверхностей, например торцы деталей. Образование цилиндрических поверхностей происходит за счет вращательного движения заготовки, набегающей на режущую кромку резца, и поступательного движения токарного резца. В данном случае вращающаяся заготовка набегает на режущую кромку резца и под воздействием силы, образуемой крутящим моментом шпинделя, происходит отделение частиц материала от его основной массы. При этом основная часть мощности станка расходуется на отделение частиц материала в виде стружки и, поэтому, вращение заготовки при точении, называется главным движением или движением резания. Главное движение происходит с максимальной скоростью. Перемещение инструмента, расширяющее область резания, и, кроме того, формирующее траекторию образующей поверхности изделия, называется движением подачи. Скорость подачи значительно, в сотни раз, меньше скорости резания.

|

Рис. 9. Движения и поверхности при токарной обработке: а – при наружном точении, б – при подрезании и отрезании; 1 – обрабатываемая поверхность , 2 – поверхность резания, 3 – обработанная поверхность; I – главное движение, II – движение подачи

Движение подачи – перемещение резца вдоль или поперек заготовки. Таким образом, подача инструмента может быть вдоль заготовки – продольная подача или поперек заготовки - поперечная подача. При точении фасонных поверхностей подача может быть комбинированной, т.е. совмещать продольную и поперечную подачи.

Характерными движениями при сверлении на сверлильном станке (рис.10.)являются вращение сверла и его перемещение вдоль оси отверстия. Если отверстие сверлится на токарном станке (рис.11.), то возможно вращение заготовки и перемещение сверла, а также вращение сверла и перемещение заготовки. Но в любом случае, вращение здесь будет главным движением, а перемещение движением подачи.

Рис. 10. Движение сверла при сверлении на сверлильном станке. Ds – подача сверла.

Фрезерование характеризуется вращением режущего инструмента - фрезы и перемещением либо заготовки, либо самой фрезы. Главным движением в этом случае будет вращение режущего инструмента, а движением подачи перемещение заготовки или фрезы. Некоторые виды фрезерования показаны на рис.12.

Рис 11. Сверление отверстий на токарном станке.

При шлифовании главное движение - вращение шлифовального круга, а движение подачи перемещение заготовки.

Характеристикой главного движения является скорость резания. Она определяется перемещением режущей кромки инструмента по поверхности заготовки в единицу времени. Так режущая кромка резца, при точении проходит по заготовке, когда она делает один оборот, путь равный длине ее окружности, т.е. pD мм. Если заготовка вращается с частотой n оборотов в минуту, то путь, пройденный резцом по заготовке за одну минуту равен: V=Dn/1000 м/мин; или, для удобства расчетов, сокращенно V=Dn/300;м/мин,

где:

где:

V – скорость резания м/мин;

D – для токарной обработки - диаметр заготовки мм; для фрезерной обработки – диаметр фрезы, мм; для шлифования – диаметр шлифовального круга, мм; для сверления диаметр сверла, мм.

n – частота вращения заготовки об/мин, при точении; частота вращения инструмента при сверлении, фрезеровании, шлифовании.

1000 – перевод мм в м.

На рис.15. показано как влияет на скорость резания различный диаметр заготовки. Обрабатываются 2 ступени 3-х ступенчатого вала. Обработка ведется двумя резцами сразу. Так как заготовка имеет одну частоту вращения, а диаметры ступеней различны то и пути, которые пройдут режущие кромки резцов по заготовке отличаются. Режущая кромка резца обрабатывающая ступень вала с большим диаметром пройдет

больший путь, за одно и тоже время, и следовательно, скорость резания на ступени изделия с большим диметром будет больше

Однако если не будет перемещения резца, то и не произойдет расширение зоны резания, следовательно, процесс резания будет остановлен. Движение подачи при токарной обработке, расширяет область резания, продвигая резец вглубь обрабатываемого материала. Подача резца может быть вдоль оси заготовки – продольная подача, поперек оси заготовки – поперечная подача, под некоторым углом к оси заготовки, например при точении конусов, - комбинированная подача. В любом случае подача характеризуется величиной перемещения резца, за один оборот заготовки.

Рис. 12. Фрезерные работы а — фрезерование плоской поверхности цилиндрической фрезой; б—фрезерование плоской поверхности торцовой фрезой; в—фрезерование наклонных поверхностей (призм) угловой фрезой, г—фрезерование паза концевой фрезой; д—фрезерование уступа дисковой трехсторонней фрезой; е—фрезерование набором двух дисковых трехсторонних фрез; ж—разрезание отрезной фрезой (пилой); з—фрезерование фасонной фрезой; и—фрезерование криволинейного контура концевой фрезой с применением делительной головки; к—фрезерование шлицевых канавок на валике; л—фрезерование зубчатого колеса; м—; фрезерование винтовых канавок

Рис. 13. Поверхности и плоскости при цилиндрическом фрезеровании: Dz – движение подачи, Dr - движение резания.

Рис. 14. Поверхности и плоскости при торцовом фрезеровании: Dz – движение подачи, Dr - движение резания.

Рис. 15. К определению скорости резания.

Рис.16. Схема точения. D – диаметр обрабатываемой поверхности мм, d – диаметр обработанной поверхности мм, s- подача мм/об, t – глубина резания мм.

Если заготовке сообщить частоту вращения n (об/мин), то скорость резания (м/мин) составит

V= Dn/1000 м/мин, или приближенно V= Dn/300 м/мин.

Скорость резания определяется экспериментально для каждого вида инструментального материала. Для того чтобы не превысить установленную скорость резания необходимо рассчитать частоту вращения заготовки или инструмента по формуле: n=300 V/ D.

Обозначение подачи s; единица измерения мм/об.

Физический смысл подачи заключается в том, что она равна длине обработанной поверхности за один оборот заготовки, т.е. если точить с частотой n об/мин, и подачей s мм/об, длина обработанной поверхности, при совершении заготовкой одного оборота будет равна s мм. Т.к. заготовка вращается с частотой n об/мин, а резец движется вдоль нее с подачей s мм/об, то длина обработанной в течение минуты поверхности будет равна

L= ns мм;

где L – длина обработанной поверхности мм.

n – частота вращения заготовки об/мин;

S – подача мм/об.

Если обработка ведется в течение T мин. то длина обработанной поверхности будет равна

L = ns T мм.

Где L – длина обработанной при точении заготовки мм, в течение T мин, с подачей s - мм/об, и при частоте вращения шпинделя n оборотов в минуту об/мин.

Рис. 17 Виды подач при фрезеровании: S - перемещение ( подача) заготовки, so –перемещение (подача фрезы за один ее оборот, sz -перемещение (подача) одного зуба фрезы.

Подача характеризует скорость расширения области резания за один оборот заготовки или инструмента.

Для фрезерования принято специфическое обозначение подач.

На рис.17. показано, что каждый зуб фрезы врезается в определенном месте заготовки на определенную глубину. При этом заготовка равномерно движется. Надвигаясь на зуб фрезы, материал заготовки отделяется от основного материала в виде стружки имеющей форму запятой. Длина поверхности, с которой одним зубом фрезы снимается стружка, является обработанной одним зубом поверхностью. Величина обработанной одним зубом в течение одного цикла поверхности называется подачей на один зуб. Обозначается Sz. Конструкция режущего инструмента такова, что он оставляет за собой следы обработки, т.е. шероховатость. При обработке стремятся, чтобы эти следы были как можно меньше, т.е. чистота обработки была выше. В нашем же случае используем это явление с тем, чтобы определить подачу фрезы на один зуб.

Рис.18. Определение подачи на один зуб при фрезеровании.

Из рисунка 18. видно, что длина микронеровности на поверхности заготовки ограничена точкой врезания зуба фрезы в материал и точкой его выхода из материала. Расстояние между этими точками есть величина перемещения материала за время работы одного зуба, т.е. подача на один зуб. (Сравни рис.18. с рис 17). На рис.17. подача на один зуб показана вверху рисунка.

Т .к. каждый зуб фрезы образует свою поверхность резания и, движется с общей для всех зубьев, скоростью расширения области резания, то при фрезеровании существует определение подачи для каждого зуба, для фрезы целиком, т.е. когда отработают все зубья фрезы после совершения фрезой одного оборота, и минутная подача. Sz – подача на один зуб, мм/зуб. (см. рис 14.).

Sо – подача на один оборот. Поскольку за один оборот фрезы последовательно проработают все Z зубьев, то подача на один оборот связана с подачей на один зуб следующим отношением:

Sо = Sz Z

где Sо – подача на один оборот фрезы, мм/об.

Sz – подача на один зуб мм/зуб..

Z – число зубьев фрезы.

Минутная подача. Если фреза с числом зубьев Z работает с частотой вращения n оборотов в минуту, то ее минутная подача, т.е. длина обработанной за 1 минуту поверхности будет равна: Sмин = Sо n = Sz Z n мм/мин., где

Sмин минутная подача мм/мин.,

Sо - подача на один оборот, мм/об.

n – частота вращения фрезы, об/мин.

Sz – подача на один зуб фрезы, мм/зуб.

Z– число зубьев фрезы.

Длина обработанной поверхности за время T мин при вышеуказанных условиях, определяется следующим образом:

L = Sмин T = Sо n T = Sz Z n T

Идеология, заложенная в конструкциях обрабатывающих станков.

Станки создаваемые для того или иного вида обработки должны обеспечивать движения, характерные для данного вида обработки. Например, для токарной обработки станок должен обеспечить вращение заготовки и перемещение - подачу резца. Для фрезерной обработки необходимы вращение фрезы и перемещение - подача заготовки. При шлифовании должны вращаться шлифовальный круг и перемещаться заготовка.

Оформи отчет по лабораторной работе по образцу.

Лабораторная работа № 2.

1. Название работы:

2. Цель работы:

3. Методические пособия:

4. Оборудование:

Ответь письменно на вопросы:

1. Каким образом получаются требуемые поверхности, при обработке материалов резанием?

2. На каком принципе устроена работа режущего инструмента.

3. Дать определение припуска на обработку, при точении цилиндрических поверхностей.

4. Как происходит образование стружки?

5. Какие виды стружки образуются при обработке различных материалов?

6. Главное и вспомогательное движение при точении. Их характеристика.

7. Характеристика главного и вспомогательного движений.

8. Физический смысл подачи.

9. Физический смысл скорости резания.

10. Поверхности на обрабатываемой заготовке.

11. Физические явления при резании.

12.Определение подачи при фрезеровании.

Студент _________________

Преподаватель__________________