Вспомогательное оборудование.

Кафедра «Конструирование и производство изделий

из полимерных композиционных материалов»

ОТЧЕТ

ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ

Студент группы П 4-1 ___Дереглазова О.В________________

подпись студента

Базовое предприятие — ООО «Ростовский-на-Дону литейный завод»

Руководитель практики от РГАСХМ — к. т. н., доц. Шульга С.А.

Руководитель практики от базового предприятия —

ведущий инженер отдела конструирования технологической

оснастки Мельникова Н.А.

Тема индивидуального задания — _________________________

__________________________________________________________

__________________________________________________________

ПРОВЕРИЛ —______________________

оценка

руководитель производственной практики от РГАСХМ __________________

подпись, дата

СОГЛАСОВАНО —

руководитель практики от базового предприятия ______________________

подпись, дата

Ростов-на-Дону

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное общеобразовательное учреждение

Высшего профессионального образования

Ростовская-на-Дону государственная академия

сельскохозяйственного машиностроения

(РГАСХМ ГОУ)

Кафедра «Конструирование и производство изделий из полимерных композиционных материалов»

Отчет по практике

Выполнила: студентка гр. П 4-1 Дереглазова О.В.

Проверил:

Шульга С.А.

г. Ростов-на-Дону

СОДЕРЖАНИЕ

Введение

1.вспомогательное оборудование

2.технологический процесс

Полимерные матрицы

Применение композиционных материалов при изготовлении товаров

массового потребления

Заключение

Введение

При прохождении производственной практики на ООО «РЛЗ» я ознакомилась с технологией изготовления деталей из пластмасс. Гранулированный материал поступает на завод в мешках массой 25 кг, 500 кг: полиэтилен 15803-049 10803-020; АБС 202031 черного, серого, красно-оранжевого цвета, УПС, Дакрил, ПА6-210/310, ПП, фенопласт.

Материал подвергается сушке (АБС, ПА, Дакрил) на установке А49 и в сушильных шкафах.

Сушка представляет собой бункер, оболочка которого имеет двойную стенку (рубашечного типа). Температура сушки устанавливается на шкафу управления 85-95°С. Горячий воздух нагревается калорифером и вентилятором, нагревается в « рубашку» бункера.

По центру бункера расположен шнек, который вращается и перемешивает материал в процессе сушки.

Летучие вещества поднимаются и уходят через шибер сушки, расположенный вверху бункера.

Продолжительность сушки зависит от марки материала и его влажности.

После сушки материала, материал подается на участок смешивания или на участок литья под давлением. Смешивание осуществляется в смесителе типа ФЛ. Объемом загрузки 50 кг. Засыпается материал и добавляется или краситель (2%) или вторичное сырье.

Материал засыпается в бункер машины ТПА вручную. На шкафу управления выставляется режимы литья, температура нагрева шнека выставляется по зонам в зависимости от материала интервалом ± 10°С.

Выставляются скорость впрыска, давление впрыска, доза, время по давлением, время под охлаждением. Устанавливается полуформа, закрепляется на плитах ТПА болтами. В ручном режиме выставляется высота смыкания, высота выталкивания изделия. В наладочном режиме получаем первую отливку - годную за тем устанавливается приемлемый режим полуавтоматический или автоматический, и изготавливаются детали. Оператор литьевой машины, берет деталь из поддона ТПА, обрезает литник, визуально проверяет годность детали и складывает в тару. Детали упаковываются в тару по техпроцессу (мешок, картонная коробка, металлический поддон), закрепляется бирка с указанием номера детали, количества, ФИО оператора и подается на склад цеха.

Номенклатура деталей представляет собой деталей из пластмасс входящий в узел комбайнов ДОН-1500, ACROS, ТОРУМ, Нива, Вектор.

Детали из АБС в основном служат защитными кожухами и рукоятками управления. Детали из ПА устанавливаются в узлах вращения детали, из ПЭ имеют назначения прижимов, хомутов, заглушек. Детали из дакрила устанавливаются для просмотра уровня масла в топливном баке. Таким образом, детали из пластмасс широко применяются практически во всех узлах машины.

Провели анализ технических характеристик композиционных материалов, таких как табл.1

| Марка материала | Производитель | Физические св-ва | Механические св-ва | Теплофизические св-ва | Область применения | Усадка, % | ||

| прочность, МПа | жесткость, кДж/мг | Темпера- тура плав ,°C | удельная теплоем- кость | теплос-тойкость | ||||

| Полиформальдегид | ||||||||

| Базовый | Южная Корея | 2,1 | 2,2 | - | - | Автомобильные дворники, приборные щитки, стеклодатчик уровня топлива, крышка бензобака. Общее машиностроение – шнековый привод, держатели, ролики, буксы, подшипники. Электроника – корпуса катушек, видео-кассеты. Бытовая и оргтехника – детали миксеров, зубных щеток. | 1,6-2,0 | |

| Наполненные композитом | 2,1 | 2,2 | - | - | 1,6-2,0 | |||

| Полипропилен | ||||||||

| Минералонаполненые | KOMPAMID | 8см3/10мин | - | - | Изготовление изделий для автомоби-льной промышленности с высокой прочности и модулем упругости | 0,8-1,0 | ||

| Стеклонапол-неные | 10см3/10мин | - | - | Автомобильной промышленности – бамперы, детали кузова. Бытовая и оргтехника, аккумулято-ров, мебель. | 0,2-0,3 | |||

| Полибутилентерефталат (Целанекс) | ||||||||

| Базовый | Ticona | 25-90 | 45-220 | - | Корпус датчиков АБС, беспаровой утюг, патрон компактной электросберегающей лампы. | 0,2-1,6 | ||

| Наполненный стекловолок-ном | - | 20-60 | 190-220 | - | - | Корпус моторедуктора электрическ. стеклоподъемника, теплоизолирую-щее кольцо и рукоятка. | 0,2-2,0 | |

| Полиамид | ||||||||

| Базовый | Поликластик | - | - | Автомобильной промышленности, электроника, машиностроение, мебельная промышленность, бытовая техника, упаковка. | 1,3-1,6 | |||

| Наполненный стекловолок-ном | - | - | 1,3-2,0 | |||||

| Армпен (полипропилен с наполнителем) | ||||||||

| Стеклонапол- неный | Полипластик | 23-49 | 8-14 | - | - | Детали вентилятора, автомобильная промышленность, изделия для бытовой техники. | 0,5-1,5 | |

| Минералонаполненый | 28-39 | 37-42 | - | - | 0,5-1,1 |

Составили таблицы сравнительных характеристик оборудования и их отличительные особенности

Табл.2

| Марка машины | Диаметр шнека, мм | Скорость впрыска, см3/с | Усилие запирания, кН | Габариты | Узел запирания | Особенности |

| Атлант Б3СТ 125/450 | 4119х1586х2280 | Гидравлический | Оборудование оснащено износостойким узлом пластикации, позволяющий перерабатывать наполненные пластмассы. | |||

| Атлант Б3СТ250/680 | 5500х1870х2600 | Гидравлический | Система управления имеет возможность работы с горячеканальными литьевыми формами, поддерживает высокую точность нагрева инжекторного цилиндра до заданной температуры. | |||

| Атлант Б3СТ450/1700 | 6250х1800х2650 | Гидравлический | Работой всех систем управляет современный программируемый контроллер. Процесс нагрева материального цилиндра управляется посредст-вом пропорционально-интегрально-дифферен-циального регулятора. | |||

| DONGSHIN | 22-112 | 29-4433 | 25-850 | min: 200-225 max: 970-1100 | Рычажный | Узел смыкания - цилиндр с двойным штоком для быстрого закрытия, имеет настраиваемый концевик открытия точные двойные подшипники обеспечивают поддержку тяжелых пресс-форм. Высококачественный и высокоточный датчик положения шнека обеспечивает точный и надежный контроль за процессом впрыска и пластификации, скорость шнека регулируется цифровым управлением, компактный дизайн плунжера обеспечивает полное давления впрыска. |

| KuASY 16000/1600 – III | 140-180 | 7390-12210 | 13880х4090х3300 | Гидравлический | Управления УПУ, датчики управления. Нельзя изготавливать тонкостенные изделия без вспомогательного оборудования. | |

| KuASY 16000/1750 – III | 140-180 | 7390-12210 | 13880х4090х3300 | Гидравлический | Управления УПУ, датчики управления. Нельзя изготавливать тонкостенные изделия без вспомогательного оборудования. | |

| ТМG60Е | 500х500 | Гидравлический | ТМG оснащены множеством стандартных функциональных устройств, таких как например компьютерная система управления с сохранением в памяти параметров различных производствен-ных циклов для 2х пресс-форм на одной плате и типовым легким в обращении интерфейсом RS 232. Все модели имеют большое пространство между направляющими между колонами, износоустойчивость, возможность легкого доступа ко всем узлам машин при их ремонте. | |||

| ТМG80Е | 590х590 | Гидравлический | ||||

| ТМG120Е | 640х640 | Гидравлический | ||||

| ТМG150Е | 670х670 | Гидравлический | ||||

| Hylectric | 20-110 | 1000-3000 | - | Гидравлический | Управления «Polaric» - один ПК повышает производительность и воспроизводимость изделия. Самое короткое время цикла. Работа пресс-форм самом минимальном усилии зажима в промышленности. Самое большое пространство между стягивающими колонами для данного класс машины. Бесшумная работа водоохлаждае-мые электродвигатели и блок питания, заключенный в кожух. |

Вспомогательное оборудование.

Фирма изготовитель: «Пиован» Италия.

Терморегуляторы.

Применяют для обеспечения прецизионного контроля температуры пресс-форм, шнеков экструдеров, цилиндров, масла гидравлических систем. В качестве теплоносителей используются вода и масло, циркуляционные контуры с водой под давлением (ТР3, ТР3 ST, ТР6).

| Терморегулятор | ТР3 | ТР6 |

| Напряжение/частота тока, В/гу | 220-380-460/3/60 | |

| Макс. температура, °C | ||

| Вид жидкости | Вода под давлением | |

| Нагревательная мощность, кВт | ||

| Режим охлаждения | непрямое | непрямое |

| Функция реверсивности | стандарт | Стандарт |

| Макс. давление насоса, бар | ||

| Установленная мощность | 3,8 | 6,8 |

| Размеры, мм | 250х630х678 | 250х630х678 |

| Масса, кг |

Влагопоглощающие сушилка.

Влагопоглащающие сушилки DS503 и DS507 представляют собой осушители воздуха бункерного типа в компактном исполнении. Применяется для сушки конструкционных полимеров – АБС, ПС, ПЕТФ.

Может быть смонтирован на технической установке или размещен на передвижной тележке.

| Параметры | DS503 | DS507 |

| Объем обрабатываемого воздушного потока, м3/ч | ||

| Мощность нагнетательного вентилятора, кВт | 0,1 | 0,25 |

| Тепловая мощность, кВт | ||

| Регенерационная мощность, кВт | ||

| Общая установленная мощность, кВт | 2,1 | 3,25 |

| Макс. температура обработки, °C | 160(200) | 160(200) |

| Габариты, мм | 250х550х870 | 250х550х870 |

| Масса, кг |

Все сушильные шкафы изготовлены из нержавеющей стали. Стандартным элементом конструкции является дверца используемая для очистки устройства и контроля.

3. Низкооборотные дробилки серии RS 15.

Отличительной чертой Низкооборотных дробилок производства ПИОВАН серии RS 15 является использование ротора диаметром 150 мм, с установленными на нем в несколько ступеней режущими лопастям (ножам), длина которых может находиться в пределах от 150 до 375 мм. Модельный ряд: RS 1515,RS 1523, RS 1530 и RS 1538. Все они оборудуются стандартным звуконепроницаемым корпусом.

Качество измельчения материала.

Ротор отличается высокой прецизионностью, стабильностью размеров, равномерностью режущего действия и высоким качеством измельчения материала. Конструкция ротора обеспечивает равномерное, без образования пыли, измельчение как при обработке абразивного, так и стеклонаполненного материала.

В зависимости от способа использования, ротор может оборудоваться двумя или тремя рядами режущих лопастей (ножей). Непрерывность и равномерность режущего действия способствует снижению уровня шума. Кроме того, в дробилках этой серии на обработку равного количества материала расходуется меньшее количество электроэнергии.

Характеристики

1) Отличительной чертой дробилок серии RS15 по сравнению с другими схожими моделями является его строгий дизайн. Дробильная камера изготовлена из толстых листов стали (обработанных на станке с ЧПУ типа CNC), и скрепленных друг с другом посредством болтов.

2) Геометрия ротор обеспечивает режущий эффект, подобный действию ножниц, и характеризуется повышенным углом наклона режущих лопастей (ножей). Новые модели обеспечивают более непрерывное и мощное режущее действие с повышенным качеством измельчения материала, снижением деформации под напряжением и растяжением измельчаемого материала и уменьшенным образованием пыли.

3) Обновленная конструкция ротора обеспечивает легкий демонтаж и замену ножей. Вращающиеся ножи – одноразового использования. По выработке ресурса они заменяются. Они легко и надежно устанавливаются, не нуждаясь после этого в каких-либо механических настроечных работах.

4) Сопряженные с ротором два боковых вращающихся диска предупреждают возникновение трения и повреждение обрабатываемого материала. Для работа со стеклонаполненными материалами Дробилки RS 15 могут быть снабжены азотированными дробильными камерами и сеткой.

| Технические данные | RS 1515 | RS 1523 | RS 1530 | RS 1538 |

| Загрузочное окно, мм | 188х225 | 263х525 | 338х525 | 413х525 |

| Дробильная камера, мм | 150х150 | 150х225 | 150х300 | 150х375 |

| Мощность электродвигателя*, кВт | 1,5-2,2 | 2,2-4 | 2,2-4 | 2,2-4 |

| Вращающиеся ножи (2-рядный ротор), кол-во | ||||

| Вращающиеся ножи (3-рядный ротор), кол-во | ||||

| Неподвижные ножи, кол-во | ||||

| Диаметр ротора, мм | ||||

| Диаметр ячейки сетки, мм | 3**-4-5-6-8 | |||

| Частота оборотов ротора***, об/мин | 290/200 | 290/200 | 290/200 | |

| Уровень шумов, дБ(А) | <80 | <80 | <80 | <80 |

| Размеры, мм | 458х658х1310 | 533х658х1310 | 608х658х1310 | 683х658х1310 |

| Масса, кг |

*- напряжение/частота тока: 400В/3/50Гц.

**- азотированная.

***- 4-х и 6-полюсные электродвигатели соответственно.

Объемные дозаторы.

Новые дозаторы MDT/1 MDT/11 рекомендуются для дозирования концентрированного красителя или других добавок непосредственно в загрузочное окно ТПА или экструдера.

Дозирование может осуществляться как непрерывно при экструзии, так и во время возвратной работы шнека инжекционной машины.

В состав устройства входит наклонный дозирующий шнек, который обеспечивает постоянную подачу материала при различных скоростях шнекового питателя.

Для более долгого срока службы устройства дозаторы снабжены бесщеточными электродвигателями. Цифровое управление спирального шнека обеспечивает точное количество его оборотов и позволяет транспортировать нужное количество вещества, гарантируя точное дозирование и стабильность подачи материала.

Тщательно продуманны дизайн позволил уменьшить геометрические размеры дозатора, которые является одними из самых компактных из представленных на рынке.

MDT/1 идеально подходит для небольших инжекционных машин или экструдеров, монтируемых вместе с загрузчиком S40 производства ПИОВАН.

Преимущества.

Дозаторы MDT/1 MDT/11 являются воплощением современных технологий, используемых в производстве объемных дозаторов, и применяемых в них инновационные решения дают следующие преимущества:

1) Компактность – дозаторы легко монтируются благодаря своим размерам и дизайну.

2) Широкий диапазон дозирования – от 0,06 до 13,7 дм3/ч в зависимости от установленного шнека.

3) Максимальный доступ для обслуживания – нажатием на два рычага обеспечивается доступ внутрь корпус.

4) Новация в дозировании – перегородка защищает выходное отверстие дозатора от попадания основного материала.

5) Равномерное смешивание обеспечивается специальным статическим миксером.

6) Механическая надежность и точное дозирование за счет двойных опорных подшипников шнека.

7) Цифровое управление для контроля количества оборотов питательного шнека и точности дозирования.

8) Легкая установка рабочих параметров – 99 режимов дозирования могут быть записаны в память.

9) Низковольтные бесщеточные электродвигатели.

10)

| Параметры | MDT/1 | MDT/11 |

| Мощность двигателя, кВ | 0,1 | 0,1 |

| Шнеки, мм | Ø 8х8 Ø 10х12 | Ø 10х12, Ø 16х8, Ø 16х16 Ø 20х8, Ø 20х16, Ø 20х30 |

| Производительность/ Емкость* | 0,06÷1,4 (Ø 8х8) 0,1÷2,3 (Ø 10х12) | 0,1÷2,3 (Ø 10х12) 0,1÷3,2 (Ø 16х8) 0,2÷6,7 (Ø 16х16) 0,16÷4,3 (Ø 20х8) 0,3÷9,5 (Ø 20х16) 0,45÷13,7 (Ø 20х30) |

| Объем бункера, дм3 |

* - Для материала с насыпной емкостью 0,6 кг/дм3.

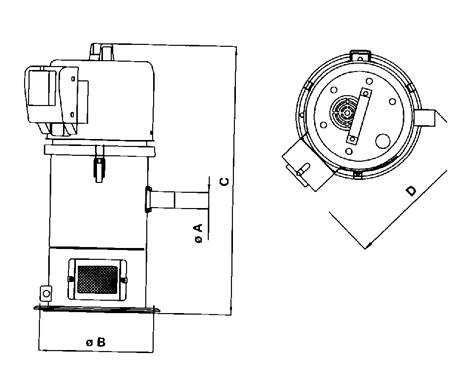

Бункерные загрузчики

Загрузочные устройства производства ПИОВАН серии S4 объединяют в себе все последние достижения инженерной мысли в области разработки вакуумных конвейерных систем. Использованные в них новые технические решения обеспечивают оптимальные эксплуатационные параметры при высоком уровне общей надежности.

Все четыре модели изготовлены из высококачественной нержавеющей стали и оснащены мощным 1000-ваттным вакуумным исполнительным механизмом промышленного назначения и электронным блоком управления для обеспечения увеличенного срока эксплуатации. Крышка загрузочного устройства навесного типа обеспечивает легкое открытие при проведении очистки. Она герметизирована посредством трех скоб для предупреждения утечки пыли. Разгрузочная заслонка также герметизирована в целях предупреждения утечки пыли и обеспечения высокого вакуума на фазе конвейерной транспортировки.

| Параметры | S40 | S41 | S43 | S45 |

| А, мм | ||||

| В, мм | ||||

| С, мм | ||||

| D, мм | ||||

| Мощность, Вт | ||||

| Напряжение/частота, В/гц | 230 /50-60 | |||

| Емкость бункера, дм3 | 1,5 | |||

| Статический вакуум, кПа | ||||

| Макс. уровень шумов, дБ(А) | ||||

| Масса, кг | 10,5 | 11,5 |