ПЕРЕЛІК ПИТАНЬ ДЛЯ КОНТРОЛЮ ЗНАНЬ

ПРАКТИЧНА РОБОТА № 4, 5

1 ТЕМА:Ознайомлення з видами сталевих труб, застосовуємих в теплотехніці. Труби з кольорових металів мідні та латунні). Труби спеціального призначення. З’єднувальні частини для пластикових труб. З’єднання деталей з пластмас. Труби з пластикових мас.

2 МЕТА: Ознайомитисьз трубами, які застосовуються в теплотехниці.

3 В наслідок виконання практичної роботи студенти повинні знати:види, класифікацію та умовні позначення труб.Повинні вміти: відрізняти труби між собою, знати як вони виготовляються, класифікуються та зберігаються.

4 ОБЛАДНАННЯ: інструкція до практичної роботи, довідкова література.

5 ПОСЛІДОВНІСТЬ ВИКОНАННЯ РОБОТИ:

5.1 Уважно вивчити теоретичний матеріал практичної роботи та відповісти письмово на питання наведені в кінці практичної роботи.

5.2Для влаштування зовнішніх мереж теплопроводів використовують сталеві та пластмасові труби. Вибір матеріалу труб здійснюють за техніко – економічними розрахунками, які враховують робочий внутрішній тиск, агресивність грунту і води, умови роботи трубопроводу, санітарні вимоги тощо. Для зовнішніх напірних мереж рекомендується застосувати переважно неметалеві труби, а металеві – лише на відповідних ділянках, де потрібно мати більш високий ступень надійності роботи мережі теплопостачання.

Сталеві труби виготовляють безшовними і зварними (з прямим або спіральним швом). Безшовні труби мають високу міцність і тому їх використовуютьдля влаштування підземних переходів під залізними та автомагістралями,в дюкерах, в сейсмічних районах та просідних грунтах. Широке застосування сталеві труби мають для внутрішніх водостоків. За діючими ГОСТами випускають сталеві труби діаметром 6 – 1400мм і довжиною 4 – 12 м.

Сталеві труби, прокладені в землі, необхідно захищати від корозії, інакше вони досить швидко вийдуть з ладу. Для запобігання корозії застосовуютьактивгний або посивний захист сталевих труб. При пасивному захисті труби покриваютьізоляційними матеріалами. Найчастіше для цього використовують бутумну мастику та ізоляційні рулонні матеріали. Перед нанесенням покриття труби ретельно очищають, покривають бітумноюгрунтовкою (розчин бітуму в бензині), після чого наносять гарячу бутумну мастику і обмотують крафт – папером. Залежно від корозійноїактивності грунту обирають необхідний тип ізоляції – нормальна, повилена або дуже посилена. Тип ізоляції визначається кількістю нанесених шарів мастики та підсилюючих обгорток (бризол, гідроізол, або склотканина). Окрім бітумного використовують полімерні та емалеві покриття, в тому числі і для внутрішньої поверхні труб.

В результаті взаємордії металу, трубопроводу з агресивними грунтовими водами виникає катодний або протекторний захист труб (активні методи). При катодному захисті поряд з трубопроводом закопують в землю старі труби або рейки, з’єднують з позитивним полюсом джерела постійного електричного струму. Трубопровід з’єднують з негативним полюсом того ж джерела. Електричний струм, виходячи з старих закопаних труб (анод) вигляді позитивних іонів металу, руйнує їх тим самим захищає трубопровід.

При витоках струму від електричного транспорту з’являються звані блукаючі струми, які діють на металеві труби, руйнуючи їх. В таких випадках досить ефективним є протекторний захист, при якому джерело постійного струму не потрібне, а поблизу трубопроводу закопують металевий стрижень з більш високим електрохімічним потенціалом, ніж метал трубопроводу (цинк, магній, алюміній або їх сплави). Трубопровід з’єднують зі стрижнем – електропровідником, в результаті чого виникає електрична пара, де струм протікає від стрижня труб, захищаючи останні від корозії.

Найчастіше активні методи захисту від корозії поєднують з пасивними, що значно здешевлює експлуатацію металевих труб.

Сталеві труби з’єднують між собою, як правило, за допомогою зварювання. При монтажі сталевих трубопроводів застосовують гнуті, штамповані та зварні сталеві фасонні частини, які приварюють до труб. Резьбові з’єднання застосовують переважно для внутрішніх мереж.

Питання 5. Труби з кольорових металів (мідні та латунні).

Труби з кольорових металів в порівнянні з сталевими та чавунними трубами

більш антикорозійно – стійкі, вони легше обробляються, але мають меншу міцність та в порівняно високу стійкість.

За призначенням труби з кольорових металів поділяються на труби загального

(імпульсні трубки, бензопроводи) та спеціального (труби теплообмінних апаратів, манометричні трубки) призначення.

В залежності від технології виготовлення труби розрізняють на тягнуті,

холоднокатані та пресовані. В залежності від термічної обробки матеріалів тягнуті та холоднокатані труби можуть бути м’якими (М), отриманими при високотемпературному от жигу, твердими (Т), отриманими закалюванням, та напівтвердими (ПТ), виготовленими низькотемпературним отжигом.

Мідні труби загального призначення, застосовують для імпульсивних ліній та

в теплообмінних апаратах виготовляють з міді марок М1, М2 та М3. Мідні тягнуті та холоднокатані труби випускають зовнішнім діаметром від 3 до 360мм, товщиною стінок від 0,5 до 10мм, пресування – діаметром від 30до 280мм, товщиною стінок від 5 до 30мм. Мідні тягнуті та холоднокатані труби виготовляють в відрізках мірної та немірної довжини від 1,5 до 6м, прес сованні – від 1 до 6м. Тягнуті труби в бухтах виготовляють мірної та немірної довжини не менш 10м, зовнішнім діаметром до 18 мм та товщиною стінок до 2,5мм включно.

Зовнішня та внутрішня поверхні труб повинні не мати тріщин, раковин

розслоювань металу. На зовнішній поверхні дозволяється прокольні риски, невеликі вм’ятини, кольоро - побіглості, закривлення 5 мм на 1 м для тягнутих труб та 15 мм на 1 м довжини пресованих.

Латунні труби загального призначення виготовляють з латуні марок Л63 та

Л68 – це тягнуті та холоднокатані труби та Л60, ЛС59-1 – пресовані. Тягнуті та холоднокатані труби спеціального призначення, використовують для теплообмінних апаратів, виготовляють з латуні марок Л 070-1, ЛА 770-2, ЛМ 68-0,06.

Латунні тягнуті та холоднокатані труби загального призначення виготовляють

зовнішнім діаметром від 3 до 100мм, , товщею стінок від 0,5 до 10мм, а пресовані – зовнішнім діаметром від 21 до 195мм, товщею стінок від 1,5 до 42мм. За довжиною такі труби бувають мірної та немірної довжини від 1 до 6м. Тягнуті та холоднокатані труби виготовляють довжиною не менш 10м при зовнішньому діаметрі до 10мм та товщині до 1,5мм. Латунні труби спеціального призначення виготовляють зовнішнім діаметром від 10 до 38мм, товщиною стінок від 0,8 до 3мм, довжиною до 12м.

Латунні труби випробують гідравлічним тиском 5МПа з витримкою протягом

10с. Вимоги до якості зовнішньої та внутрішньої поверхні латунних труб та до кривизні тіж самі, що і для мідних труб.

Труби спеціального призначення. До мідних труб спеціального призначення

відносять трубки: тонкостінні діаметром від 1,5 до 28 мм та капілярні діаметром від 1,2 до 2,5 мм, використовуємі в приладобудуванні та різноманітних областях промисловості.

Мідні та латунні труби, товщина стінок яких до 2 мм, постачають в дерев’яних ящиках, останні труби зовнішнім діаметром більш 40 мм в зв’зках масою не більш 80кг. При транспортуванні та зберіганні мідні та латунні труби повинні бути захищені від механічних ушкоджень, забруднень, вологи та хімічно активних речовин.

Труби з алюмінію та алюмінієвих сплавів виготовляють засобом холодної прокатки (катані) та холодного протягування (тягнуті) та пресуванням (пресовані). Труби з алюмінію та алюмінієвих сплавів випускають круглими, прямокутними, квадратними та овальними. В останній час широко поширені тягнуті та катані труби фасонного профілю.

В залежності від термічної обробки круглі труби виготовляють отожженнимпи – М, закаленними та природно постарілими – Т, закаленими та неприродно постарілими – Т1, нагартованими – Н.

Круглі катані та тягнуті труби випускають діаметром від 6 до 150 мм, товщиною стінок від 0,5 до 5 мм, а пресовані – діаметром від 18 до 300 мм, товщиною стінок від 1,5 до 40мм. Довжина труб з алюмінію та алюмінієвих сплавів від 1 до 6м.

Кривизна труб товщиною стінок до 5 мм, діаметром до 120 мм не повинна перевищувати 1…3 мм на 1м довжини. На поверхні труб дозволяється прокольні риски в кількості не більш двох на 10 мм периметру глибиною не більш 0,04 мм. Торці труб повинні бути рівно обрізані та не мати заусенців. На кінці кожної труби діаметром (стороною) більш 30….50 мм наносять (клеймом або незмивною фарбою): марку та стан металу, номер партії та клеймо ОТК підприємства – виробника.

Труби з алюмінію та алюмінієвих сплавів використовують в будівництві для виготовлення легких металевих конструкцій.

З’єднуються труби в стик на зварці в нейтральному газі (аргоні).

Катані та тягнуті труби поставляють загорнутими в папір та упакованими в ящики, пресовані труби – без упаковки в зв’язаних пачках без консервації.

Свинцеві труби, виготовлені засобом пресування, необхідні для транспортування високо агресивних серед (сірчана та соляна кислоти, хлор та ін.) Труби випускають зовнішнім діаметром від 8 до 150мм, товщиною стінки від 2 до 10 мм. Довжина труб внутрішнім діаметром більш 60 мм повинна бути не менш 1,8 м. Свинцеві труби діаметром до 60мм постачають в бухтах масою не більш 70 кг.

З’єднання деталей з пластмаси.Ефективні засоби з’єднання окремих деталей з пластмаси – сварка та склеювання. Зварювання використовують тільки для термопластичних пластмас. Розрізняють пруткове та контактне зварювання.

При прутковому зварюванні кромки зварювальних поліетиленових труб та

зварювальний пруток нагрівають гарячим повітрям до температури 200…..220оС. При цієї температурі полімер переходить в в’язко текучий стан, після чого під невеликим тиском пруток втискається в стик з’єднувальних деталей. Для зварювання використовують газові та електричні горілки. Після зварювання шов повинен остити на повітрі. При неприродному охолодженні (особливо товстостінних труб) можуть

виникнути тріщини із – за нерівномірної усадки матеріалу шва та основного матеріалу.

Контактним зварюванням з’єднують поліетиленові труби в стик та в розтруб. Для цього торці труб нагрівають нагрівальним інструментом до температури плавлення поліетилену. Потім інструмент прибирають та оплавлені поверхні під невеликим тиском з’єднують. В процесі зварювання на поверхні нагрівального інструменту підтримують наступну температуру: при зварюванні труб з поліетилену високого тиску- (180  10)оС та з поліетилену низького тиску – (200

10)оС та з поліетилену низького тиску – (200  10)оС.

10)оС.

При розтрубному з’єднанні за допомогою контактного зварювання одночасно нагрівають зовнішню поверхню кінця труби та внутрішню поверхню розтруба. Потім швидко всовують оплавлений кінець труби в оплавлений розтруб. При цьому оплавлені шари набувають злегка конічної форми, що створює необхідний тиск виконання з’єднання. Отримане з’єднання повільно охолоджують на повітрі. Перевага розтрубного з’єднання – простота його виконання та можливість само центрування труби в розтрубі.

Електроімпульсне зварювання основана на оплавленні полімерного матеріалу (поліетилену, вініпласту та ін) за допомогою вкладних металевих елементів, нагрівних елементів, нагрівних при пропусканні по ним електричного струму.

При склеюванні міцність з’єднань вище ніж при зварюванні. Для склеювання пластичних мас використовують розчинники або спеціальні клеї. Розчинник, який наносять на пластмасу, визиває пом’якшення та набухання поверхні з’єднувальних деталей, що надає їм клейкості. Щоб забезпечити високу міцність з’єднання, місце склеювання обробляють додатково пресом.

Для склеювання вині пластових труб застосовують розчини перхлорвинилової

смоли, в так звані слабких розчинниках – дихлоретані, ацетоні, трихлоретані або розчинах полівінілхлоридної смоли в сильних розчинниках – циклогексанові та тетрагідрофуране.

Труби з пластмаси. Пластмасові труби застосовують в різноманітних отраслях

громадського господарства, в тому числі в будівництві, де вони необхідні для систем водопостачання та каналізації. Целіспроямованість використання труб з пластмаси обумовлена не тільки економією металу, індустріалізацією виробництва та вкладання, але і теми властивостями, які вигідно відрізняють їх від металевих. Такі труби мають достатні міцність та еластичність, високу корозійну стійкість, невелику масу, низьку теплопровідність, гладку внутрішню поверхню, на якій мініральні речовини не осаджуються. Гідравлічний опір рідини в пластмасових труб менше, ніж в металевих, завляки чому їх пропускаючи властивість на 20…..25% вище. Окрім того, за рахунок виробництва длинномірних пластмасових труб скорочується кількість з’єднань в трубопроводах. Фасонні з’єднувальні частини з пластмас, застосовують при монтажі трубопроводів, гарнтують їх швидку та якісну зборку.

Недоліки пластмасових труб: низька теплостійкість, чутливість до механічних руйнувань, схильність до старіння і т.д.

Поліетиленові труби виготовляють засобом екструзії, тобто методом видавлювання пом’якшеного поліетилену.

Такі труби випускають діаметром від 13 до 150 мм, розрахованими на Рр. до 1,2 МПа. Довжина труб з поліетилену високої щільності діаметром до 50 мм не обмежена, так як вони еластичні і по мірі виготовлення їх можна скручувати в бухти; труби великих діаметрів постачають довжиною 3, 6, 8, 10 та 12 м. Довжина труб з поліетилену низької

щільності, які мають жорстку структуру, обмежується 3м.

Полівінілхлоридні (вініпластові) труби виготовляють засобом безперервної екструзії з не пластифікованого полівінілхлориду (вініпласту) та стабілізаторів. Такі труби випускають діаметром до 3 м. Труби розраховані на Рр. до 0,6 МПа.

Полівінілхлориді труби характеризуються стійкістю проти хімічної корозії та діелектричними властивостями. Такі труби легко розплавляються, ріжуться, свердляться, згинаються, зварюються та склеюються. Остання властивість вигідно відрізняється від поліетиленових труб: міцність клею вальних з’єднань в декількох раз вище зварних.

Склопластикові труби широко застосовують на основі епоксидних та поліефірних смол, армованих скловолокном. Такі труби про ізводять значно більших діаметрів, ніж інші пластмасові труби. Оскільки склопластикові труби мають високу міцність, робочий тиск в них може досягти 5МПа. Труби володіють малою теплопровідністю, гарними діелектричними властивостями, високою хімічною та корозійною стійкістю, невеликою гігроскопічністю, достатньою огнестійкістю, вони в 4 рази легше сталевих та можуть витримувати температуру до 150оС.

Склопластикові труби широко застосовують в нафтовій та хімічній промисловості, а також для іригаційних споруд. З’єднують труби за допомогою фланців, різьби та розтрубів засобом склеювання при монтажі клеями холодного твердіння.

Поліпропіленові труби виготовляють тими ж самими засобами, що і поліетиленові. Для попередження старіння в склад сир’євої композиції вводять 1…..2% газової сажі. Випускають такі труби діаметрами 25 та 50мм, довжиною 6, 8, 10, 12м. Вони володіють декілька більшою теплостійкістю, ніж поліетиленові. Труби характеризуються значною жорсткістю та погано згинаються. Як і поліетиленові, поліпропіленові труби з’єднують за допомогою зварювання, муфт та розтрубів з резиновими ущільнюючими кільцями, а також різьбових з’єднань з накидними гайками.

Поліпропіленові труби застосовують в основному для внутрішніх трубопроводів, які транспортують воду, в тому числі гарячу, а також негорючі рідини, кислоти, щоночі та інші продукти, які не руйнують поліпропілен.

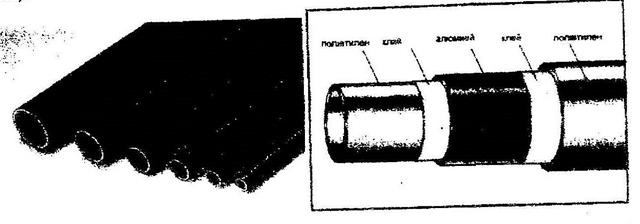

Різновідом пластмасових є металопластікові (багатошарові) труби, в яких поєднані переваги металевих та пластмасових труб. (дивись малюнок 2).

Малюнок 2 – Металопластикові труби: а – зовнішній вигляд; б – конструкція труби.

Металопластикові труби виготовляють таким чином: спочатку алюмінієва стрічка товщиною 0,2 – 0,25 мм скручується повздовж у трубу, а потім зварюється

ультразвуком або лазерним променем за утвореним швом. Далі алюмінієва труба покривається з зовнішнього та внутрішнього боків шаром клею та поліетилену високої густини. Внутрішній шар товстий з зовнішній і виготовляється із структурного харчового поліетилену. Маючи всі переваги пластмасових труб, метало - пластикові витримують значно більший тиск (до 4МПа), більш стійкі до перепаду температур води (робоча температура від 0оС до 95оС), жорсткі до згинання і мають низький коефіцієнт лінійного розширення (лише вдвічі більший, ніж у сталі).

З’єднують пластмасові труби зварюванням, склеюванням, разтрубами або на фланцях. При монтажі внутрішніх водопроводів використовують різьбові з’єднання за допомогою пластмасових або металевих фасонних частин (муфти, кутники, трійники, хрестовини, переходи та ін).

З’єднувальні частини до пластикових труб. З’єднувальні частини - важливий елемент пластмасових трубопроводів. Відрізняють фасонні з’єднувальні частини для напірних та безнапірних трубопроводів. Фасонні з’єднувальні частини для напірних трубопроводів виготовляють методом лиття під тиском спеціальних композицій поліетилену та полівінілхлориду. Більшість фасонних частин виготовляють з розтрубами, необхідними для з’єднанням з кінцями полівінілхлорид них труб на клею, а з кінцями поліетиленових труб контактною зваркою.

Для з’єднання поліетиленових напірних труб промисловість випускає різнопрохідні трійники, сиділки та заглушки.

Фасонні частини для безнапірних (каналізаційних трубопроводів виготовляють з стабілізованої газової сажі гранульованого поліетилену високої щільності. Поверхні фасонних частин не повинні мати тріщин, здуттів, сторонніх включень та прокольних рисок, витяжок по місцях змикання форми та місцям сопряжіння стержней.

При монтажі трубопроводі використовують як роз’ємні так і нероз’ємні з’єднання. Роз’ємні з’єднання виконують за допомоги фасонних частин, які мають розтруб, різьбу чи фланець, а нероз’ємні – з застосуванням фасонних частин на клею чи на зварці.

Поліетиленові труби з’єднують з фасонними частинами в основному контактною зваркою, а полівінілхлоридні – на клею.

Фасонні та з’єднувальні частини:

| Ескіз деталі | Назва |

| Трійник 90о; |

| Хрестовина 900; |

| Хрестовина двохплоскосна; |

| Перехідна муфта; |

| Відвід 900; |

| Ревізія; |

| З’єднувальна муфта; |

| Компенсаційний патрубок. |

ПЕРЕЛІК ПИТАНЬ ДЛЯ КОНТРОЛЮ ЗНАНЬ

6.1 Які труби рекомендовано застосовувати для зовнішніх мереж теплопроводів і чому?

6.2 Яки види сталевих труб Вам відомі? Де і для чого їх використовують?

6.3 Як прокладаються сталеві труби в ґрунті?

6.4 Засоби безпеки при прокладанні сталевих водогазопровідних труб в агресивних ґрунтах?

6.5 Як з’єднують між собою сталеві труби?

6.6 Де і для чого використовують труби з кольорових металів? Поясніть їх призначення та як вони класифікуються?

6.7 Де і для чого використовують труби з міді? Як вони класифікуються?

6.8 Де і для чого використовують латунні труби? Як вони класифікуються?

6.9 Де і для чого використовують труби спеціального призначення? Які вони бувають та як класифікуються?

6.10 Яки чино з’єднуються між собою деталі з пластичних масс?

6.11 Поясніть різницю між прутковим зварюванням та контрактним зварюванням?

6.12 Поясніть різницю між розтрубним з’єднанням за допомогою контактного зварювання та електроімпульсним зварюванням?

6.13 Поясніть принцип склеювання труб з пластичних масс?

6.14 Де і для чого використовують пластикові труби? Поясніть їх недоліки та переваги.

6.15 Поясніть різницю між поліетиленовими та полівінілхлорид ними трубами.

6.16 Поясніть різницю між склопластиковими та поліпропіленовими трубами.

6.17 Як виготовляються металопластикові труби? Як вони з’єднуються між собою?

6.18 Які з’єднувальні частини для пластикових труб Вам відомі? Як вони виготовляються та де застосовуються?