Лекция 28: Основы производства комбикормов

Лекция 27: Хранение и переработка сахарной свеклы

План

1.Требование к сахарной свекле

2.Биохимические процессы при хранении.

3.Схема производства сахара, использование отходов

1. Корнеплоды по форме, окраске и массе должны быть типичными для данного сорта (гибрида) сахарной свеклы, а также с удаленными листьями и черешками. По физическому состоянию они должны иметь нормальный тургор.В кондиционной свекле возможно наличие корнеплодов с дефектами, но не выше норм, предусмотренных стандартом. Увядших корнеплодов (с пониженным тургором, с потерей воды более 6%), а также корнеплодов с нарушением естественной твердости и хрупкости, с изгибанием хвостов без отламывания не должно быть более 5%; с сильными механическими повреждениями (со сколами, срезами, обрывами, повреждением животными, сельскохозяйственными вредителями и грызунами на 1/3 корнеплода и более) - 12%. Допускается содержание цветушности корнеплодов(образовавших в первый год жизни цветоносные побеги) для основных зон свеклосеяния не более 1 % и зеленой массы (листьев, черешков, ростков и сорняков) не более 3%.

Сахароносность (содержание сахарозы) корнеплодов сахарной свеклы по ГОСТ Р 52647-2006 должна быть не менее 14%, загрязненность (содержание примесей органического и минерального происхождения) - не более 15%. Норма сахаристости корнеплодов сахарной свеклы составляет не менее 12%, норма загрязненности - не более 10%.

Содержание токсичных элементов, пестицидов и радионуклидов в корнеплодах не должно превышать норм, установленных нормативными правовыми актами. Документ, подтверждающий безопасность всего объема сахарной свеклы, поставщик представляет сахарному заводу до доставки сахарной свеклы.

Сахарную свеклу убирают свеклоуборочными комплексами, стараясь избежать механических повреждений корнеплодов. Лучшие результаты получают при применении комплекса БМ-6А РКС-6 (ботвоуборочная машина -|- ротационная корнеуборочная сахарная машина). Травмированность корнеплодов снижается в два-три раза по сравнению с другими комплексами, что способствует повышению сохранности сырья.

По физическому состоянию корни должны иметь нормальный тургор (не потерявшие тургора). Дефектных корней по массе допускают (%, не более): цветушных для Прибалтики и Белоруссии 3, для остальных зон свеклосеяния 1; сильно механически поврежденных 12, подвяленных 5. Содержание зеленой массы не выше 3 %. В партиях свеклы не допускаются корни вялые или подсохшие без восстановления тургора (мумифицированденных и загнивших корней указаны в стандарте. Обязательно устанавливают общую загрязненность и засоренность партии, куда относят землю, ботву, черешки листьев, ростки, сорняки, боковые корешки и хвостики диаметром менее 1 см, прочие органические и минеральные примеси. Для определения общей загрязненности и засоренности свеклы отбирают пробы от каждой десятой (или пятой) партии.

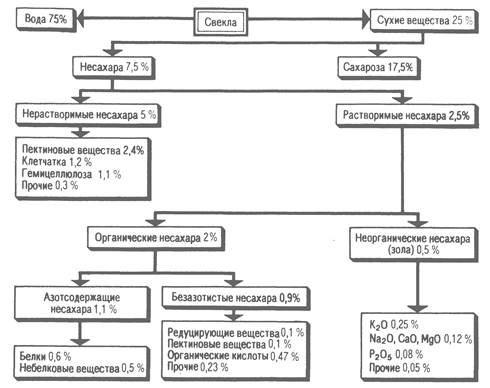

Наряду с приведенными техническими показателями качество корней оценивают по таким важным признакам, как содержание сахара (так называемая дигестия) и масса сухих веществ. Общее количество сухих веществ (СВ) в соке определяют с помощью рефрактометра или ареометра, а сахарозы Сх — поляриметрическим методом и по разности находят количество несахаров (Не):

СВ = Сх + Не, или Не = СВ — Сх.

Качество клеточного сока свеклы и всех промежуточных продуктов свеклосахарного производства характеризуют показателем его доброкачественности Дб (%). Под доброкачественностью понимают содержание в соке сахарозы, отнесенное к массе сухих веществ:

Дб = (Сх . 100)/СЯ.

Например, доброкачественность сока 86 означает, что в 100 частях сухого вещества такого сока содержится 86 частей сахарозы и 14 частей несахаров. У раствора чистой сахарозы, в котором ее содержание равнозначно наличию сухих веществ (Сх=СВ)у доброкачественность 100. Чем больше несахаров в соке, тем ниже его доброкачественность. Показатель доброкачественности сока в зависимости от условий произрастания и хранения сахарной свеклы обычно составляет 80...90.

Самый важный показатель качества сахарной свеклы — базисная сахаристость. Ее определяют как среднее арифметическое при приеме за предшествующие пять лет. Качество свеклы характеризуется также содержанием в ней золы (неорганических несахаров). Чем больше в свекле сахара, тем меньше в ней минеральных веществ. Зола — одна из главных причин потери сахара в патоке. На одну часть золы теряется пять частей сахара. Для определения содержания сахара на заводах установлены автоматические линии производительностью 48 проб в час. Это позволяет в документах на прием свеклы сразу указывать сахаристость партии.

2.

Процессы, происходящие в сахарной свекле, в целом сходны с наблюдаемыми в других корнеплодах. После удаления листьев при уборке пластические вещества в корнеплодах не пополняются. В то же время процессы распада сахара не останавливаются и под влиянием новых условий резко усиливаются. Вместо непрерывного поступления воды в корнеплод наблюдается ее испарение, приводящее к подвяливанию (потере тургора). Это, в свою очередь, приводит к усилению дыхания, к увеличению потерь сахара.

Длительное увядание способствуем возникновению необратимых процессов в клетках и их отмиранию. Величина потери влаги зависит от температуры и относительной влажности атмосферного воздуха, качества укрытия, степени зрелости и размера корнеплодов. Степень подвяливания корнеплодов существенно влияет на величину потерь сахара и устойчивость сахарной свеклы к болезням.

Исключительно важная роль как по биологическому значению, так и по величине вызываемых потерь сахара принадлежит дыханию. На интенсивность дыхания корнеплодов влияют главным образом температура, состав газовой среды в кагате, степень увядания или подмораживания корней, механические повреждения и др.

При повышении температуры хранящейся свеклы на 10 °С потери сахара на дыхание увеличиваются в два с половиной — три раза. Интенсивность дыхания механически поврежденных корнеплодов повышается в два-три раза по сравнению со здоровыми.

На выкопанных корнеплодах много микроорганизмов (грибов, бактерий), которые при благоприятных условиях вызывают различные заболевания свеклы, что также приводит к значительным потерям сахара. Грибные и бактериальные болезни чаще проявляются на механически поврежденных, увядших или оттаявших после замерзания корнеплодах. Здоровые, свежие корнеплоды хорошо хранятся и почти не поражаются микроорганизмами.

Грибные болезни чаще наблюдаются осенью. Этому благоприятствует высокая влажность воздуха при достаточно высокой температуре. Бактериальная микрофлора наиболее активно развивается весной, когда сопротивляемость свеклы после длительного периода хранения ослабевает. Один из наиболее активных и распространенных возбудителей кагатной гнили при хранении свеклы — гриб Botrutis cinerea Pers.. Опасный возбудитель данного заболевания — гриб Phoma betae Frank.Для предупреждения развития микробиологических процессов, а следовательно, снижения потерь сахара при хранении корнеплоды предохраняют от механических повреждений (ранений и боя) и увядания, снижают температуру хранения до оптимальной (1...3°С), своевременно удаляют тепло, накапливающееся в процессе дыхания, проветриванием или активным вентилированием массы корнеплодов, удаляют капельно-жидкую влагу с поверхности корнеплодов, создают щелочную реакцию среды обработкой корней известью, тщательно сортируют свеклу для удаления пораженных или поврежденных корнеплодов из массы здоровых, удаляют примеси (ботву, сорняки и др).

3.Современный свеклосахарный завод перерабатывает в сутки несколько тысяч тонн корнеплодов. Производство сахара из свеклы в своей основе — физико-химический и достаточно сложный процесс. Сахарозу извлекают из клеток диффузией, после чего применяют химические и теплофизические воздействия для отделения сахара от несахаров и превращений его в чистый кристаллический продукт.

Переработку обычно ведут по следующей технологической схеме: подача корнеплодов на завод; мойка; взвешивайие сырья на автоматических весах; измельчение в стружку; получение сока на диффузионных установках; очистка сока; сгущение сока (выпарка); уваривание сиропа до кристаллизации сахара; отделение кристаллов сахара от патоки и пробелка сахара на центрифугах; сушка сахара; упаковывание; сахара в мешки или транспортирование его на склад бестарного хранения.

С кагатного поля, находящегося на территории сахарного завода, а также на автомобилях или по железной дороге свекла поступает в бурачную 1. Она представляет собой один или несколько длинных наземных или углубленных в землю бункеров.

Бурачные разгружают струей воды, выходящей из головки гидранта под давлением. Вода смывает свеклу в желоб гидравлического транспортера 2, по которому корнеплоды поступают на переработку.

Для подачи свеклы с кагатного поля на завод оборудуют разветвленную сеть гидравлических транспортеров. Их устраивают с учетом, рельефа, местности и с уклоном от кагатного поля к заводу. При этом расходуют большое количество воды. Для отделения от свеклы посторонних примесей (соломы, ботвы, камней, песка и др.) на транспортере устанавливают ловушки.

При гидравлическом транспортировании свекла частично отмывается от земли. От земли и других прилипших примесей корнеплоды отмывают в свекломойках, где также обеспечивают окончательное отделение соломы, ботвы, камней и песка.

Для извлечения сахара корнеплоды измельчают в стружку на специальных машинах (свеклорезках) в виде полосок желобчатой формы шириной 4...6 и толщиной 1,2...1,5 мм или прямоугольных пластинок. Диффузия сахарозы происходит полнее и быстрее, если стружка имеет наибольшую поверхность на единицу массы.

Если корни хорошего качества (упругие, с хорошим турго-ром) и свеклорезка правильно установлена, то стружка массой 100 г, уложенная в длину в одну линию, занимает не менее 24 м. При этом не менее 45...50 % стружки должно быть правильной формы, а брака и мезги не более 3%.

Свекловичная стружка поступает на транспортер, подающий ее в диффузионные аппараты непрерывного действия или в диффузионные батареи. Сахар из стружки извлекают горячей водой.

Оболочки клеток корнеплодов проницаемы для сахара и других водорастворимых веществ, однако живая цитоплазма клеток полупроницаема и почти не пропускает сахар и другие растворимые в клеточном соке вещества. Поэтому относительно полное извлечение сахара диффузионным способом возможно только после нагревания стружки до температуры 60 °С, когда происходит процесс коагуляции белков цитоплазмы. Белки превращаются в отдельные сгустки, комочки, между которыми сахар и другие водорастворимые вещества проходят к оболочкам клеток и сквозь них в окружающий раствор.

Коэффициент диффузии растворенного вещества зависит от температуры среды и его молекулярной массы. Чем выше температура среды и меньше молекулярная масса диффундирующего вещества, тем интенсивнее диффузия. Коэффициент диффузии показывает, сколько растворенного вещества диффундирует в единицу времени через единицу площади при разности концентраций, равной единице. Коэффициент диффузии сахарозы, при повышении температуры до 70 °С возрастает в три раза и составляет 1,07 против 0,37 при температуре 20 °С. Количество веществ, перешедших в диффузионный сок (% от их содержания в свекле), составляет: сахарозы 98, белков 30.

Эти величины показывают, что белки, как и другие вещества с высокой молекулярной массой, переходят в диффузионный сок очень медленно и в меньших количествах. Большинство белков при нагревании свертывается и остается в стружке. Значительно медленнее сахарозы диффундируют пектиновые вещества, что положительно сказывается на технологическом процессе, так как переход их в диффузионный сок нежелателен. Переход пектиновых веществ в сок заметно увеличивается при повышении температуры более 80 °С.

Для успешного извлечения сахара и уменьшения перехода несахаров в диффузионный сок диффузию проводят быстро и при слабокислой реакции среды (рН 5...6). В диффузионном соке несахаров на 18...20 % меньше, чем в клеточном соке, то есть доброкачественность диффузионного сока выше, чем клеточного.

Диффузию сока проводят на аппаратах шнекового типа. Стружка поступает в аппарат непрерывно, а навстречу ее движению подают воду, с помощью которой и происходит обессахаривание. Предварительно стружку ошпаривают (нагревают) горячим соком для плазмолиза клеток в специальных ошпаривателях. Нагретая стружка, перемещаемая шнеком с одного конца аппарата в другой, отдает потоку воды сахара и растворимые несахара. По мере движения стружка все более обессахаривается. При выходе из аппарата стружка (называемая жомом) содержит сахара 0,2...0,28 % от массы переработанной свеклы. Диффузионный сок представляет собой мутную, быстро темнеющую на воздухе жидкость. В нем, кроме сахара, присутствуют органические и минеральные несахара. Кроме того, в диффузионном соке во взвешенном состоянии находятся мелкие частицы свекловичной стружки. Сок обладает слабокислой реакцией и способен пениться.

Очистка сока заключается в удалении взвешенных частиц и несахаров. Из диффузионного сока удаляют около 40 % несахаров. Оставшиеся несахара проходят все дальнейшие технологические процессы и скапливаются в патоке — мелассе. Очистка включает следующие операции: дефекацию предварительную и основную, сатурацию первую и вторую, сульфитацию и контрольную фильтрацию сока.

Сок, подогретый до температуры 85...90 °С, дважды обрабатывают известковым молоком. Под действием извести белки и другие вещества, находящиеся в диффузионном соке в виде крупных мицелл, коагулируют.

Кроме того, в процессе дефекации происходят также реакции между несахарами диффузионного сока и ионами Са2+ и ОН-. В присутствии иона кальция осаждаются щавелевая, лимонная и оксикислоты, образуя нерастворимые соли кальция. Наряду с этим известь осаждает фосфорную кислоту и в незначительном количестве серную. Под влиянием гидроксильных ионов (ОН-) происходят реакции осаждения солей алюминия, железа и магния в виде гидроокисей данных металлов.

Продолжительность дефекации при нагревании сока до температуры 80...90 °С составляет 8...10 мин. Ее проводят в специальных аппаратах.

Следующий этап очистки сока — сатурация, которую осуществляют в два приема: сначала первую и после отделения осадка — вторую. Основная цель процесса состоит в том, чтобы, насыщая сок диоксидом углерода, вызвать выпадение извести в осадок в виде углекислого кальция (СаСОз). Образующийся в аппаратах — сатураторах мел обладает очень тонкой структурой и активно поглощает различные органические вещества,

ном осаждении и удалении извести и солей кальция, которые могут вызвать затруднения при уваривании сока.

На второй сатурации сок обрабатывают диоксидом углерода щелочности рН 8,8...9. В результате в нем остается минимальное количество кальциевых солей и уменьшается отложение накипи на выпарке. После второй сатурации сок снова поступает на фильтрацию.

Фильтрацию ведут на фильтрах-прессах или вакуум-фильтрах. В результате образуются два продукта: более очищенный сок и фильтрцрессная грязь — отход сахарного производства.

Для обесцвечивания и уменьшения вязкости сок, полученный после фильтрации, сульфитируют (обрабатывают сернистым газом). При пропускании последнего в соке образуется сернистая кислота — довольно сильный восстановитель. Реагируя с водой, она частично переходит в серную кислоту. Освобождающийся при этом водород восстанавливает органически окрашенные вещества, превращая их в бесцветные соединения. Кроме того, сульфитация снижает щелочность сока, способствует уменьшению вязкости сиропа, что облегчает кристаллизацию и отделение кристаллов сахара.

Сульфитируют сок в специальных аппаратах — сульфитаторах. Сок в них поступает сверху, разбрызгиваясь в виде дождя, падает вниз и обрабатывается сернистым газом.

Доброкачественность сока после второй сатурации и фильтрации составляет 91...93 с содержанием сухих веществ 14... 16 %, в том числе сахарозы 13...14 %. Следующая задача состоит в том, чтобы кристаллизацией получить из сока сахар. С этой целью из сока в два приема удаляют воду. Сначала сок выпаривают на выпарных аппаратах до содержания сухих веществ в сиропе 65...70 %. Затем продукт дополнительно очищают и уваривают в вакуум-аппаратах до содержания сухих веществ 92...93 %.

При дальнейшем выпаривании воды из сиропа раствор перенасыщается и в нем начинают образовываться кристаллы сахара. В результате такого уваривания сиропа получают продукт — первый утфель. Он представляет собой густую

вязкую массу, состоящую из кристаллов сахара и межкристальной жидкости с содержанием сухих веществ 92...93 %. Для предотвращения карамелизации сахара, что может наблюдаться при температуре кипения утфеля (120°С) при нормальном атмосферном давлении, сироп уваривают в вакууме. При этом температура кипения не должна превышать 80 °С.

Для образования или заводки кристаллов в вакуум-аппарат добавляют небольшое количество (50... 100 г) сахарной пудры, способствующей быстрому образованию центров кристаллизации. Затем продукт направляют в центрифуги для отделения кристаллов сахара от патоки. Получаемую жидкость называют зеленой патокой.

Оставшиеся на сетчатой поверхности барабана кристаллы сахара пробеливают горячей водой и паром, при этом часть кристаллов сахара растворяется. Полученный раствор, состоящий из воды, остатка патоки и растворенного сахара, называют белой патокой. Ее подают в вакуум-аппараты в конце уваривания первого утфеля. Выгружаемый из центрифуги белый сахар влажностью 0,5...0,6 % и температурой 70...75 °С попадает в сушильное отделение. В барабанной сушилке его подсушивают до стандартной влажности (0,1...0,15 %) благодаря остаточному теплу самого сахара, просеивают на ситах, пропускают через магнитный сепаратор и направляют в бункер для упаковывания в мешки.

Зеленая патока поступает в другой вакуум-аппарат для уваривания второго утфеля. После дополнительной кристаллизации второй утфель направляют на центрифуги, где снова отделяют кристаллы сахара, но желтого цвета — ж е л т ы й сахар. Последний возвращают в производство, растворяя его в соке после второй сатурации. Данный процесс именуют

к л е-р о в к о й. Растворённый в соке желтый сахар примешивают к сиропу- с выпарки, поступающему на сульфитацию. Оттек второго утфеля называют кормовой патокой, или мелассой.

Выход чистого сахара на современных заводах зависит от сахаристости сырья и обычно составляет 14-15 % массы переработанной свеклы.

Сахар хранят в чистых, сухих, отапливаемых или неотапливаемых складах, с возможно равномерной температурой. Чтобы он не отсыревал, в складах поддерживают относительную влажность воздуха менее 70 %. Мешки с сахаром укладывают в штабеля на настилы из брусков или досок, оставляя между ними и вдоль стен проходы шириной 0,7 м.

Основные отходы свеклосахарного производства: жом, кормовая патока и фильтр-прессная грязь. Выход жома составляет около 90 % переработанной свеклы. В свежем жоме содержится воды 93 и сухих веществ 6...7 %. В состав последних входят (%): клетчатка — 2,5, азотистые вещества — 0,6; пектиновые вещества — 2,6; зола — 0,2 и сахароза — 0,2. Жом — ценный корм для скота, его применяют в свежем, сухом и кислом виде. Перевозка сырого жома вследствие большого содержания воды нерентабельна, поэтому его используют в хозяйствах, расположенных вблизи сахарных заводов. Чтобы сырой жом не портился, его силосуют.

Для повышения кормовой ценности и. транспортабельности жом сушат в барабанных сушилках после предварительного удаления половины воды прессованием. Выход сухого жома составляет около 8 % массы сырого. Такой жом содержит сухих веществ около 90 %, хорошо хранится и по питательности близок к овсу. Сухой жом используют в качестве одного из компонентов при приготовлении некоторых комбикормов. Из жома получают также свекловичный пектин, используемый в кондитерской и других отраслях промышленности.

Кормовая патока (меласса) составляет 3,5...5 % массы переработанной свеклы, содержит сахара около 50 %. Преобладающее количество получаемой мелассы применяют для производства этилового спирта. Около половины ее расходуют для сдабривания грубых кормов и приготовления комбикормов.

Меласса также служит сырьем для производства хлебопекарных дрожжей. Сбраживанием мелассы получают глицерин, молочную, лимонную и глутаминовую кислоты и другие продукты, идущие на приготовление лекарств. Способом известковой сепарации из мелассы извлекают сахар.

Количество сухой фильтр-прессной грязи составляет 5...6 % массы свеклы. Она содержит углекислый кальций (около 80 %), немного солей фосфорной кислоты и азотистых веществ. Отход служит известковым удобрением кислых почв.

Литература:

1.Манжесов В.И., Попов И.А., Щедрин Д.С. Технология хранения растениеводческой продукции: учебное пособие. - Воронеж: ФГОУ ВПО ВГАУ, 2009. - 249 с.

2.Вобликов Е.М. Технология элеваторной промышленности.- Санкт-Петербург: Лань, 2010. — 384 с.

3.Трисвятский Л.А., Лесик Г.В., Кудрина В.Н. Хранение и технология сельскохозяйственной продукции. - М.: Агропромиздат,1991. -415с.

4.Личко Н.М. Стандартизация и подтверждение соответствия сельскохозяйственной продукции.-М.: ДеЛи плюс, 2013.- 512с.

Лекция 28: Основы производства комбикормов

План

1.Комбикорма, технология производства

2.Нормирование качества комбикормов

3.Хранение и транспортировка комбикормов

1. Основой всякого комбикорма являются зерно и семена различных культур. Прежде всего это зерно кукурузы, ячменя, овса7пшеницы, проса, сорго, семена зернобобовых и пшеничные отруби. К этим компонентам добавляют (в различные рецепты) жмыхи и шроты, корма животного происхождения (мука костная, кровяная мясная, рыбная, китовая, крабовая и т. п.), кормовые дрожжи, минеральные корма (мел, ракушка и т. д.) и многое другое.

Руководствуясь рецептами, комбикормовые заводы выпускают кормовые смеси, комбикорма-концентраты и полнорационные комбикорма: рассыпные, брикетированные и гранулированные. Наиболее просто готовят кормовые рассыпные смеси. Полагающиеся в рецептуру компоненты каждый в отдельности очищаются от примесей, подвергаются шелушению (например, пленчатое зерно) и затем измельчаются на молотковых дробилках до необходимой крупности. Далее все подготовленные компоненты в нужных дозах отмериваются (объемным или весовым методом) и смешиваются на специальных аппаратах-смесителях (шнековых). Полученный продукт затаривают в мешки или хранят в рассыпном виде.

Сложнее производство брикетированных кормов. Для их выработки готовят смесь измельченных компонентов, которая перемещается в специальный смеситель, где и смешивается с дозированной в необходимом количестве мелассой, поступающей в распыленном состоянии. Образующаяся хорошо перемешанная масса передается в прессы для брикетирования. Брикет имеет восьмиугольную форму длиной 160—170 мм, шириной 70—80 мм и толщиной 30—60 мм. Брикетированные комбикорма производят для жвачных животных. В рецептуру некоторых из них входят измельченные сено и солома.

Гранулированные корма готовятся с еще большим разнообразием технологических процессов и выпускаются главным образом в виде полнорационных. Особое значение они имеют в кормлении птицы, рыбы и пушных зверей. Гранулы представляют собой небольшие цилиндры определенного диаметра и высоты, получаемые прессованием массы подготовленного продукта. Они удобны для перемещения, транспортирования и хранения, так как обладают хорошей сыпучестью. Они и наиболее удобны для скармливания.

Гранулированные корма производят сухим и влажным способами. При сухом способе однородную смесь технологически подготовленных компонентов смешивают с распыленным жидким компонентом (мелассой» соленым гидролом, рыбьим жиром и др.), после чего иногда обрабатывают паром, а затем прессуют, нарезают на части (гранулы) и охлаждают. Размер гранул зависит от вида и возраста животных и способов их кормления. Так, для молодняка птицы (в возрасте до 8 недель) и рыб рекомендуются гранулы диаметром до 2,4 мм, для цыплят и бройлеров старше восьми недель — диаметром 3,2 мм, для взрослых бройлеров — 4 мм, а для кур-несушек, уток и взрослой рыбы — 4,8 мм. Более крупные гранулы получают для кроликов, овец и телят (6,4 мм) и еще крупнее для крупного рогатого скота, лошадей и свиней (9,5—15,9 мм).

Производство мелких гранул затруднительно, н поэтому их получают измельчением более крупных (диаметром 5—8 мм). При измельчении часть гранулированного материала достигает мелкой мучнистой структуры — мучной фракции, которую отсеивают и вновь отправляют на прессование.

При влажном гранулировании в рассыпной комбикорм добавляют горячую воду и замешивают тесто. Затем тесто прессуют, нарезают на гранулы, высушивают и охлаждают.

Гранулы каждого комбикорма должны обладать определенной прочностью как при хранении, так и перемещениях (пересыпании). К некоторым видам кормов предъявляют и такие требования, как водостойкость. Так, гранулы для рыб должны медленно распадаться в воде.

На принципиальной схеме производства комбикормов на заводе показаны основные. этапы технологического процесса —от хранения сырья до получения готовой продукции. Чем сложнее по своему составу комбикорм, тем больше линий по подготовке отдельных видов сырья.

Комбикормовые заводы в колхозах и совхозах работают, как правило, на местном зерновом сырье и других видах местного сырья. Они получают в готовом виде для внесения в комбикорм белково-витаминные добавки (БВД) и премиксы. В хозяйствах оборудуют и цеха по приготовлению комбикормов ОЦК-4, производительность их 4 т в час. Цех может выпускать полнорационные рассыпные или гранулированные корма с использованием БВД и премиксов.

Цех состоит из размольно-смесительного блока, блоков приготовления БВД, жидких добавок, гранулирования, компрессора, системы пневматического управления и электрооборудования, бункеров и т. д. Обслуживают цех 4 человека. Работа комбикормового завода систематически контролируется производственно-технологической лабораторией, где проверяются качество поступающего сырья и его соответствие требованиям и нормам действующих стандартов, технических условий и других документов. Лаборатория участвует в составлении рецептуры комбикормов, БВД, карбамидного концентрата и ведет контроль заходом всего технологического процесса. Проверяется по всем показателям качество готовой продукции. По разнохарактерности выполняемых анализов (физических, химических, биохимических, микробиологических и др.) лаборатория должна быть укомплектована высококвалифицированным персоналом.

Комбикормовые заводы относятся к группе пожаровзрывоопасных производств. Многочисленные процессы измельчения органического сырья при неправильной работе машин могут приводить к накоплению в воздухе рабочей зоны значительного количества пыли, способной легко воспламеняться и приводить к взрыву. Оборудование заводов должно исключать выделение пыли в окружающее пространство, а содержание пыли в воздухе производственных помещений — не превышать установленных санитарных норм.

2. Наукой о кормлении сельскохозяйственных животных, птиц и рыб установлено, что только при наличии полноценных в кормовом отношении рационов возможно с минимальными затратами корма и в более короткие сроки получать максимальные количества товарной продукции (молока, мяса, яиц и т. д.) высокого качества. Поэтому современное животноводство базируется на использовании специально подготовленных комбинированных кормов, или, сокращенно, комбикормов.

Комбикормом называют сложные однородные смеси очищенных и измельченных до необходимой крупности различных кормовых средств и микродобавок, вырабатываемые по научно обоснованным рецептам и обеспечивающие более полноценное кормление животных. Достоинство производства комбикормов состоит и в том, что предоставляется возможность наиболее рационально использовать различные продукты — отходы, образующиеся в различных отраслях пищевой, мукомольно-крупяной, мясомолочной и рыбоперерабатывающей промышленности.

Для производства комбикормов создана и успешно развивается комбикормовая промышленность. принадлежат государству или колхозам и совхозам. Производительность заводов по производству комбикормов в сутки может быть весьма различной (до 600 т), а оборудование — более или менее сложным, в зависимости от того, какие комбикорма они должны вырабатывать. В сельском хозяйстве заводы строят главным образом вблизи животноводческих комплексов. В настоящее время комбикормовые заводы вырабатывают следующую продукцию: кормовые смеси, комбикорма-концентраты, полнорационные комбикорма, белково-витаминные добавки, премиксы, карбамидный концентрат, белково-витаминные добавки на основе карбамидного концентрата.

Кормовые смеси— однородный продукт, состоящий из кормовых средств, используемых в кормлении животных, но не содержащий полного набора питательных веществ. Однако эти смеси представляют большую ценность, чем отдельно скармливаемые компоненты. Кроме того, усвояемость их повышена в результате измельчения сырья до крупности размеров частиц, наиболее приемлемой для данного вида и группы животных.

Комбикорма-концентраты— комбикорм с повышенным содержанием протеина, минеральных веществ и микродобавок, скармливаемый с зерновыми, сочными или грубыми кормовыми средствами для большего обеспечения биологически полноценного кормления животных.

Полнорационный комбикорм— корм, полностью обеспечивающий потребность данного вида животных в питательных минеральных и биологически активных веществах. При его использовании добавления других кормовых средств не требуется. Для примера приведем два рецепта таких комбикормов:

А. Для мясного откорма свиней

Компоненты % массы

Кукуруза 30

Ячмень 15

Овес 15

Горох 5

Пшеничные отруби 15

Кормовые дрожжи 7

Мука:

рыбная 3

мясо-костная 3

травяная 5

Мел 1,5

Соль 0,5

Кроме того, на 1 т такого корма на заводе добавляют: витамина А — 27 млн. ИЕ; Д3 —0,72 млн. ИЕ; В2 —1,25г; РР—12 г; В12 —0,01 г; холин-хлорида — 500 г; углекислого кобальта —1,9 г; сернокислого железа—50 г; сернокислой меди — 9 г; сернокислого цинка—13 г; йодистого калия —1 г; биомицина—15 г.

Б. Для цыплят в раннем возрасте

Компоненты% массы

Кукуруза 50

Пшеница 16

Мука ячменная 8

Соевый шрот 14

Сухой обрат 12

На 1 т комбикорма вводят также: витамина А—10 млн. ИЕ; Дд—1млн.

ИЕ; К-10 тыс. ИЕ; В2 —2 г; В3— 10 г; В5— 20 г; В6 —5 г.

Белково-витаминные добавки(БВД) — однородная смесь измельченных до определенного состояния высокобелковых и минеральных кормовых средств и микродобавок. Приготовляемые по научно обоснованным рецептам, они в дальнейшем вводятся в вырабатываемые комбикорма для повышения их кормовой ценности. Вырабатываются только на части заводов и доставляются на другие для непосредственного введения в комбикорма.

Премиксыпредставляют собой однородную высокодисперсную смесь биологически активных веществ (витаминов, антибиотиков, микроэлементов и т. п.) и наполнителя (например, мелкие отруби). Их вводят в комбикорма в количестве до 1 % и готовят на специальных линиях.

Карбамидный концентрат— кормовой продукт, который применяют только в составе комбикормов для взрослых жвачных животных. Состоит из карбамида (мочевины), измельченного зерна и бентонита. Получают его в экструдерах, в результате чего карбамид физически связывается с зерновыми компонентами и бентонитом. Полученную плотную структуру концентрата измельчают до нужной крупности и вводят в комбикорм. Карбамид у жвачных животных может заменять часть белка. Ферментами, выделяемыми микроорганизмами преджелудков жвачных, он разлагается на аммиак и углекислый газ, а затем эти соединения синтезируются ими в бактериальный белок, хорошо усваиваемый животными. Однако и для жвачных животных концентрат карбамида может быть вводим в комбикорма в строго ограниченных пределах.

Белково-витаминныедобавкина основе карбамидного концентрата— однородная смесь измельченных до требуемой крупности карбамидного концентрата отрубей, поваренной соли, премикса и других компонентов, Эту смесь вырабатываемую по утвержденным рецептам, используют для производства комбикормов и кормовых смесей для жвачных животных.

Комбикорма вырабатывают в виде сыпучей смеси необходимой крупности, в виде гранул и крупок заданных размеров, а также в виде брикетов. Готовят их по-разному, исходя из целевого назначения (вида и группы животных), сокращения потерь при скармливании и лучшего использования корма животными.

Все комбикорма вырабатывают на заводах по утвержденным рецептам с учетом следующих факторов: вида животного (птицы или рыбы), для которого предназначен комбикорм; возраста животного, назначения его (по виду использования); соблюдения норм введения компонентов, предусмотренных рецептами, и полного соблюдения ограничений введения в комбикорма компонентов, содержащих ядовитые вещества, а также веществ, раздражающих пищеварительные органы животных.

Нумерация рецептов имеет два числа, из которых первое означает вид и группу животных, а второе — порядковый номер рецепта. Рецепты (по первому числу) от 1 до 9 предназначены для кур, 10— 19 для индеек, 20—29 для уток, 30—39 для гусей, 40—49 для прочей птицы (цесарки, голуби), 50—59 для свиней, 60—69 для крупного рогатого скота, 70—79 для лошадей, 80—89 для овец, 90—99 для кроликов и нутрий, 100—109 для пушных зверей, ПО—119 — для рыбы, 120—129 для продуцентов и лабораторных животных. Второе число, которое проставляется через тире после первого и показывает порядковый номер рецепта, уточняет характер использования комбикорма. Приведем пример: 10—11 —это значит рецепт для индеек (10) в возрасте от 1 до 14 дней (11).

Для характеристики ценности комбикорма перед номерами рецептов ставят буквы ПК (полноценный комбикорм) или К (комбикорм-концентрат).

Для большинства рецептов имеется возможность заменять те или иные компоненты при недостатке какого-либо сырья. При этом расчет рецепта ведется с использованием электронно-вычислительных машин.

Обязательное условие производства комбикормов — использование только доброкачественного сырья, отвечающего требованиям стандартов или технических условий. По сенсорным показателям сырье должно быть свежим, что в значительной степени указывает на отсутствие в нем токсинов. Однако при этом на заводах проверяют и содержание в нем микотоксинов.

Питательную ценность комбикормов выражают в кормовых единицах, содержание сырого протеина и сырой клетчатки — в процентах. В ряде случаев учитывают содержание таких аминокислот, как лизин, метионин, триптофан и цистин, а также витаминов (прежде всего витамина А и каротина). Ценность кормов по минеральному составу характеризуют наличием кальция и фосфора.

Для птиц питательную ценность кормов оценивают величиной обменной энергии, т. е. усвоенных калорий, полученных организмом птиц, из 100 г комбикорма.

3. Комбикорма — более сложные и трудные объекты хранения, чем зерновые массы, мука и крупа. Объясняется это большим числом компонентов, входящих в их состав, и различными физическими, химическими и биологическими свойствами каждого компонента. Так, если даже рассмотреть вопрос о «критической» влажности комбикормов, то в зависимости от составляющих их компонентов она находится на уровне 10— 14,5 %, а критическая влажность костной муки равна 8,7 %, муки из листьев люцерны — 14,9 %, жмыха из семян хлопчатника — 11,5 % и шрота из этих же семян— 12,8 %. В применении к комбикормам термин «критическая влажность» характеризует возможность активного развития микроорганизмов. Устойчивость комбикорма при хранении во многом зависит от качества его компонентов и их количества в комбикорме.

Обладая гигроскопическими свойствами, комбикорма могут существенно изменять свою влажность. Особенно быстро это происходит в рассыпных кормах. Опыты в лабораторных условиях показали, что процесс сорбции или десорбции водяных паров идет наиболее интенсивно в течение трех первых суток и заканчивается на 10— 14-е сутки. В комбикормах, хранящихся в складе или силосе, процессы сорбции и десорбции интенсивно происходят в верхнем слое насыпи. Скорость проникновения влаги в насыпь зависит и от гранулометрического состава комбикорма, и его скважистости.

Из факторов окружающей среды, оказывающих наибольшее влияние на сохранность комбикормов, является температура. Хранение в условиях пониженных температур и при влажности ниже критической значительно удлиняет срок их безопасного хранения. Огромное значение температурного фактора объясняется тем, что основной причиной понижения качества и порчи комбикормов является активное развитие микрофлоры и насекомых-вредителей хлебных запасов. Установлено также, что окислительные процессы, происходящие в комбикормах, более интенсивно протекают при более высоких положительных температурах.

Микрофлора комбикормов в подавляющем большинстве состоит из микроорганизмов, населяющих зерновую массу. Общая же численность их в 1 г комбикорма может превышать содержание в зерновой массе, так как в рецептуру вводятся такие продукты, как отруби и травяная мука, чрезвычайно насыщенные микроорганизмами.

Партии кормов, приготовленные из доброкачественного зерна, содержат в основном бактерии, а среди них больше всего Bact. herbicola.

Плесневые грибы представлены полевыми формами Aiternaria, Cladosporium, Demacium и др. При использовании зерна, подвергавшегося активному воздействию микроорганизмов, в комбикормах обнаруживается значительно больше плесеней хранения (представители родов Aspergillus и Penicillium и значительно меньше Bact. herbicola).

Все комбикорма являются исключительно благоприятной питательной средой для многих бактерий, и особенно плесневых грибов. При наличии достаточного количества влаги (на уровне критической и более) и положительных температурах (выше 10 °С, и особенно выше 20 °С) плесени быстро развиваются, выделяют много тепла и являются основной причиной самосогревания. Большая скважистость рассыпных (56—58 %) и гранулированных (50—54 %) кормов обеспечивает запас воздуха (а в нем кислорода), необходимого для интенсивного развития аэробной грибной флоры.

Следует отметить, что бактерий в рассыпных комбикормах во много раз больше, чем в гранулированных. Объясняется это действием довольно высоких температур в процессе гранулирования.

В самосогревании и порче комбикормов существенная роль принадлежит и вредителям хлебных запасов — клещам и насекомым.

Все насекомые (наиболее распространенные из них мукоеды, точильщики, хрущаки и др.) могут успешно размножаться даже в комбикормах (как рассыпных, так и гранулированных) с низкой влажностью и во всех участках насыпи. Практически единственным фактором, ограничивающим их развитие в комбикормах, являются пониженные температуры (ниже +10 °С). Защита партий комбикормов от попадания и развития в них вредителей является очень важным мероприятием, так как обеззараживание их чрезвычайно сложно, а иногда и невозможно.

При наличии благоприятных условий численность насекомых в комбикормах может за 2—3 месяца возрасти в 40—60 раз, приводя к потерям массы до 28 %.

Комбикорма хранят насыпью и в таре. В качестве тары наиболее распространены крафт-мешки. В таре хранят как рассыпные, так и гранулированные корма.

Учитывая физические свойства комбикормов и происходящие в них процессы, высота насыпи при хранении в складах может быть до 4 м при влажности до 13 % и до 2,5 м при влажности более 13%.

Хранение должно быть организовано в сухих складах (относительная влажность воздуха в них обычно не превышает 70—75 %), не имеющих признаков заражения вредителями хлебных запасов. Кратковременное (во избежание слеживания) хранение комбикормов, как рассыпных, так и гранулированных, возможно и в емкостях силосного типа различного сечения и высотой 20 м и более.

Комбикорма в таре размещают также в сухие склады, укладывая мешки в штабеля, как это делают и при хранении муки. Высота рядов — не более 14. Хранить комбикорма более 30 суток вообще не рекомендуется. За состоянием комбикормов при хранении ведут систематические наблюдения. Измеряют температуру в хранилище и в массе продукта.

Определяют влажность и титруемую кислотность. Выявляют, нет ли признаков заражения хранилища и продукции вредителями хлебных запасов. Периодичность наблюдений, порядок выполнения этих работ и рекомендуемые мероприятия изложены в действующей инструкции. Не меньшее внимание должно быть уделено при хранении и всем видам сырья, используемого комбикормовыми заводами.

Новым способом консервирования комбикормов является хранение их и травяной муки в атмосфере азота, углекислого газа, окиси углерода.

Установлено, что хранение в бескислородной среде значительно сокращает потери каротина и тормозит вообще все окислительные процессы. Основной способ перевозки комбикормов — автомобильный транспорт (специальные или обычные автомобили).

Литература:

1.Манжесов В.И., Попов И.А., Щедрин Д.С. Технология хранения растениеводческой продукции: учебное пособие. - Воронеж: ФГОУ ВПО ВГАУ, 2009. - 249 с.

2.Вобликов Е.М. Технология элеваторной промышленности.- Санкт-Петербург: Лань, 2010. — 384 с.

3.Трисвятский Л.А., Лесик Г.В., Кудрина В.Н. Хранение и технология сельскохозяйственной продукции. - М.: Агропромиздат,1991. -415с.

4.Личко Н.М. Стандартизация и подтверждение соответствия сельскохозяйственной продукции.-М.: ДеЛи плюс, 2013.- 512с.