Значения газопроницаемости для различных условий формовки

| Металл | Назначение смеси | Масса отливки, кГ | Газопроницаемость |

| Чугун | Для формовки: | 10-30 | |

| по сырому | 30-80 | ||

| --- | до 20 | 80-120 | |

| --- | до 2000 | 80-150 | |

| по сухому | до 10000 | ||

| Сталь | Для формовки: по сырому по сухому | до 500 до 5000 | 80-120 80-120 |

| Бронза | Для формовки по сухому | 30-80 | |

| Все сплавы | Стержни | 80-120 |

ОБОРУДОВАНИЕ, ИНСТРУМЕНТ И МАТЕРИАЛЫ

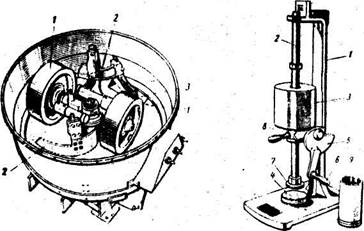

Лабораторный копер и смешивающие бегуны (рис.1); Весы с разновесами; металлическая гильза с поддоном; секундомер; коробка для смеси; прибор для определения газопроницаемости (рис.2.); мензурка; кварцевый песок; крепитель; вода.

а б

Рис. 1. а – смешивающие бегуны (1 – катки, 2 – плужки, 3 – окно для выгрузки смеси); б – лабораторный копер

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТ

На лабораторных бегунках размалывают формовочную смесь следующего состава: сухой песок - 90%; глина - 10 %; вода - 3-5%

Сухой песок и глину загружают в лабораторные бегуны и перемешивают в течение 2 мин. Затем добавляют отмеренное мензуркой необходимое количество воды и продолжают перемешивать ещё 8 минут.

Смесь выгружают из бегунов и приступают к изготовлению стандартных образцов на лабораторном копре (рис.1). Металлическую гильзу 9 устанавливают в поддон 4, и в неё всыпают навеску(150- 170г) формовочной смеси; при этом следят за тем, чтобы поверхность насыпаемого слоя смеси была горизонтальной. Подъёмником 8 копра поднимают шток 2 и груз 3; на станину устанавливают поддон с гильзой, осторожно и плавно опускают боёк 7,закреплённый на штоке 2, в гильзу до соприкосновения со смесью.

После этого вращением рукоятки 6 и эксцентрика 5 уплотняют смесь тремя ударами груза 3 весом 6,35 ± 0,015 кг, падающего с высоты 50 ± 0,25 мм. Высота образца в гильзе после уплотнения должна быть 50 ± 0,8 мм. Эту высоту контролируют по трем горизонтальным рискам, нанесенным через 0,8 мм на стойке I станины. Совпадение верхнего торца штока 2 со средней риской соответствует высоте образца 50 мм. Крайние риски указывают на допустимые отклонения.

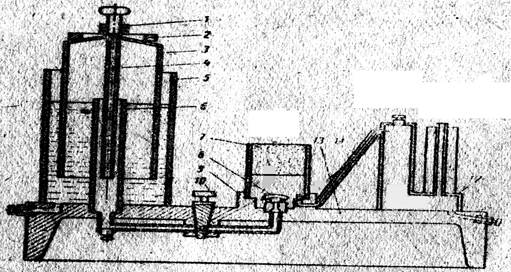

После уплотнения гильзу с поддоном снимают с копра, отделяют поддон от гильзы и образец вместе с гильзой готов к испытанию.Определение газопроницаемости производятся на специальном приборе (рис.2).

Рисунок 2. Схема прибора для определения газопроницаемости: 1 – ручка, 2 – груз, 3 – колокол, 4 – стержень, 5 – бак, 6 – направляющая трубка, 7 – исследуемый образец, 8 – ниппель, 9 – чашка затвора, 10 – трехходовой кран, 11 – воздухопровод,12 – водяной манометр, 13 - станина

Перед испытанием необходимо подготовить прибор. Для этого установить его с помощью установочных винтов в строго горизонтальном положении (горизонтальное положениe укажет «уровень»); шкалу манометра установить так, чтобы её «0» находился на уровне миниска трубки манометра.

Газопроницаемость образца, определяется следующим образом. Трехходовой воздушный кран 10 прибора ставят в положение «открыто» и осторожно поднимают колокол 3 до тех пор, пока отметка «X», имеющаяся на колоколе, не совпадет с верхней кромкой бака 5 после этого кран прибора переключают на положение "закрыто". Гильзу с изготовленным образном 7 вставляют в чашку 9 затвора к поворотом гайки плотно закрепляют. Кран 10 ставят на положение «испытание»; колокол 3 начинает опускаться. При совпадении отметки «О» на колоколе с краем 5 бака включают секундомер; при прохождении отметки 1000 фиксируют по манометру 12 давление воздуха «р» под испытываемым образцом, а при прохождении отметки 2000 останавливают секундомер и фиксируют время, в течение которого через образец прошло 2000 см3 воздуха. Трехходовой кран ставят в положение "закрыто".

Зная «р» и «» по формуле находят газопроницаемость смеси. За показатель газопроницаемости принимают среднее арифметическое результатов испытания трех образцов. Если результат одного испытания отличается от среднего арифметического более чем на 10%, испытание повторяют на трёх новых образцах. По значению полученной газопроницаемости из таблицы 1 определить, для какого вида литья пригодна смесь.

CОДЕРЖАНИЕ OTЧETA

- Основные технологические свойства формовочных смесей.

- Факторы, влияющие на газопроницаемость.

- Краткое описание методики испытаний и принципы работы прибора. Схема прибора для испытания смеси на газопроницаемость.

- Результаты определения газопроницаемости смеси. Вывод о пригодности исследуемой смеси для различных видов литья.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Основные термины и определения: газопроницаемости, прочности, газотворности, пластичности, огнеупорности.

Формула для определения газопроницаемости.

Основной состав формовочных смесей.

Назвать основные требования к формовочным смесям

Состав формовочных смесей.

Последствия плохой газопроницаемости

Литература

1. Технология конструкционных материалов / под общей ред. А.М. Дальского //М.: Машиностроение. 1977 (1991) – 450 с.

2. Специальные способы литья /под общей ред академика В.А. Ефимова. М.: Машиностроение. 1991. – 735 с.

3. Физико-химические основы литейного производства /под общей ред. Г.Ф. Баландина // М.: Машиностроение, 1971. - 224 с.

4. И.Б. Куманин. Вопросы теории литейных процессов. М.: Машиностроение, I976. – 215 с

3. Степанов Ю.А. Формовочные материалы. М.: Машиностроение», I969.