Короткий опис технологічного процесу

ПОЯСНЮВАЛЬНА ЗАПИСКА

до курсового проекту

з дисципліни

«Проектування, монтаж та експлуатація систем автоматизації

хіміко-технологічних процесів»

на тему:

“Автоматизація процесу сушіння вологого шпону у виробництві фанери”

ВиконаВ:

ст. гр. АТПм -11

Антонюк А.В.

Прийняв:

Николин Г.А.

Львів - 2014

Зміст

Вступ………………………………………………………………………………..…..3

1. Короткий опис технологічного процесу……………………………………..…….5

2. Обгрунтування способів вимірювання, контролю,регулювання захисту і сигналізації технологічних параметрів………………………………………...……..8

3. Опис функціональної схеми автоматизації…………………………….................13

4. Визначення особливостей проекту згідно галузевих стандартів………….……14

5. Опис і розрахунок принципових електричних схем живлення………..………..16

6. Специфікація засобів автоматизації………………………………………………18

7. Обгрунтування розміщення засобів автоматизації в приміщенні керування на щитах, пультах і стативах…………………………………………………………….20

8. Опис електричних і трубних проводок……………………………………...……22

9. Методика перевірки та налагодження схем автоматизації………………………24

Література ……………………………………………………………………………26

Вступ

Сушка- це процес видалення з матеріалу вологи, що забезпечується її випаровуванням та відведенням пари, що утворюється.

Видалення вологи з твердих і пастоподібних матеріалів здешевлює їх транспортування і надає їм певні властивості, а також сприяє зменшенню корозії апаратури. Вологу можна видаляти механічними способами віджимання, центрифугування, відстоювання. Проте цими способами волога віддаляється частково, ретельніше видалення вологи здійснюється шляхом теплової сушки.

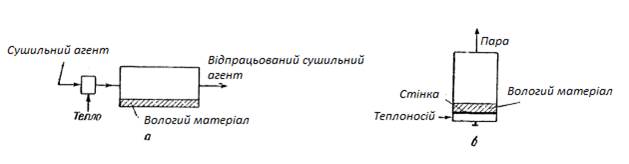

Найбільш ширше поширені в хімічній технології конвективний і контактний методи сушки. При конвективній сушці тепло передається від теплоносія до поверхні висушуваного матеріалу. Як теплоносії використовують повітря, інертні гази, димові гази. При контактній сушці тепло висушуваному матеріалу передається через перегородку, що обігрівається, дотичну з матеріалом.

Принципові схеми сушки цими способами показані на рис.

Рис1. Принципові схеми сушки: а - конвективна; б - контактна.

Широко також застосовують радіаційну сушку (інфрачервоним промінням) і сушку електричним струмом (високої або промислової частоти).

Сушку вологих матеріалів при передачі тепла від нагрітих поверхонь променистою енергією називають радіаційною сушкою. Основна перевага радіаційної сушки в порівнянні з конвективною - можливості отримання великих теплових потоків.

Наприклад, при температурі випромінювання 600 °С тепловий потік складав 22500 ккал/(м2×год.), тоді як при температурі газів 600 °С і швидкості » 2 м/сек. густина теплового потоку складає не більше 8000 ккал/(м2×год.).

Великий тепловий потік викликає виникнення великих температурних градієнтів в матеріалі, що не завжди допустимо за його властивостями. Тому радіаційну сушку використовують в основному для тонких матеріалів, покриттів, плівок і т. д.

По фізичній суті сушка є складним дифузійним процесом. Його швидкість визначається швидкістю дифузії вологи з глибинних частин матеріалу до поверхні, а потім в навколишнє середовище. Видалення вологи при сушці включає не тільки перенесення матеріалу, але і перенесення тепла, і таким чином є теплообмінним та масообмінним процесами.

У хімічній промисловості, де технологічні процеси протікають в основному в рідкій фазі, кінцеві продукти мають вид паст, зерен, крихти, пилу. Це обумовлює вибір відповідних методів сушки.

Теплове сушіння часто є операцією на виробництві попередньою до випуску готового продукту. При цьому попереднє видалення вологи звичайно здійснюється більш дешевими способами, а остаточне - сушінням. Такий комбінований спосіб видалення вологи дозволяє підвищити економічність процесу.

При використанні методів радіаційного сушіння енергія передається за допомогою електромагнітного випромінювання різних спектральних діапазонів - інфрачервоного випромінювання (ІК), високочастотного випромінювання (ВЧ) і мікрохвиль (МВ). Слід підкреслити відмінність між процесами сушіння і вулканізації: у процесі сушіння молекули розчинника набувають енергію, достатню для випаровування, тоді як при вулканізації енергія, що отримується молекулами, використовується для полімеризації або інших хімічних реакцій. Запитання сушіння і вулканізації поверхонь обговорюються в довідковому документі з обробки поверхонь за допомогою органічних розчинників.

Енергія електромагнітного випромінювання застосовується для нагріву матеріалів у багатьох технологічних процесах і, зокрема, може використовуватися для сушки. Радіаційна сушка може використовуватися як в якості єдиного методу сушіння, так і в поєднанні з конвективними або контактними методами.

Короткий опис технологічного процесу

Радіаційна сушарка працює на основі використання інфрачервоних променів (ІЧП). ІЧП - невидимі теплові промені з довжиною хвилі від 0,77 до 340 мкм.

Інфрачервона сушка продуктів харчування, як технологічний процес, заснована на тому, що інфрачервоне випромінювання певної довжини хвилі активно поглинається водою, що міститься в продукті, але не поглинається тканиною висушуваного продукту, тому видалення вологи можливо при невисокій температурі (40-60 градусів Цельсія), що дає можливість практично повністю зберегти вітаміни, біологічно активні речовини, природний колір, смак і аромат продуктів, що піддаються сушінню.

Для сушіння харчових рослинних матеріалів практичне застосування знайшли короткохвильові інфрачервоні промені з довжиною хвилі близько 1,6-2,2 мкм. При цьому способі сушіння до матеріалу підводиться тепловий потік в 30-70 разів могутніше, ніж при конвективній сушці. Швидкість сушіння збільшується в порівнянні з конвективною, але не пропорційно збільшенню теплового потоку. Це пояснюється тим, що швидкість сушіння залежить не стільки від швидкості передачі тепла, скільки від швидкості переміщення вологи усередині матеріалу. Для збереження високих показників якості висушеного продукту застосування потужних потоків ІЧП не рекомендується.

Для прискорення процесу сушіння необхідно, щоб інфрачервоні промені проникали в матеріал на достатню глибину. Це залежить від пропускної здатності матеріалу і від довжини хвилі ІЧП: чим менше довжина хвилі, тим вище проникаюча здатність інфрачервоних променів. Проникність харчових рослинних матеріалів збільшується зі зменшенням товщини шару і з пониженням вологості матеріалу. Наприклад, проникність ІЧП в сиру картоплю складає 6 мм, в суху - 15-18 мм.

При сушінні ІЧП виникають перепади температур, під дією яких волога переміщається по напрямку теплового потоку всередині матеріалу. Крім того, вона частково випаровується з поверхні, в результаті відбувається зростання градієнта вологовмісту, величина якого перевищує градієнт температури, і волога починає переміщатися до зовнішньої поверхні. Таким чином, градієнт температури надає гальмівну дію на переміщення вологи.

При сушінні матеріалів з малою проникністю може відбутися швидке висушування поверхневого шару і високі градієнти температури і вологості всередині матеріалу приведуть до розтріскування. При сушінні ІЧП в матеріалі виникають перепади температур, під дією яких волога переміщається по напрямку теплового потоку всередину матеріалу.

Для рослинних матеріалів рекомендується переривчасте опромінення. У період припинення подачі ІЧП через інтенсивне випаровування температура поверхні різко знижується, температурний градієнт змінює свій напрям (оскільки температура всередині вище, ніж на поверхні) і волога переміщається з центральних шарів до поверхневих, де і випаровується.

За характером випромінювачів ІЧП розрізняють терморадіаційні сушарки з електричним і газовим обігрівом. Сушарки з електричним обігрівом компактні, прості в обігу і експлуатації. Однак висока витрата електроенергії і нерівномірність сушіння обмежують їх застосування.

Терморадіаційні сушарки з газовим обігрівом більш економічні і забезпечують більш рівномірну сушку.

Шпон – тонкі листи деревини, які отримують у процесах лущення або стругання. Лущений шпон є напівфабрикатом для виготовлення фанери, деревинношаруватих матеріалів тощо. Струганий шпон використовують як облицювальний матеріал.

Вологість сирого шпону змінюється в межах 40...150%, залежно від породи та технології виготовлення. Кінцеву вологість шпону визначають технічні умови виготовлення продукції з нього і становить вона 6...10%.

Порівняно з сушінням пиломатеріалів, сушіння шпону має деякі специфічні особливості, які позначаються на конструкції сушарок. Листи шпону потрібно висушувати з фіксацією їх плоскої форми з одночасним забезпеченням їх вільного всихання. Відсутність фіксації призводить до жолоблення, а заперечення вільного всихання – до розриву листів шпону.

Внаслідок малої товщини та розвинутої поверхні випаровування (10 – 20 разів більше, ніж у пиломатеріалах) тривалість сушіння шпону суттєво менша, ніж пиломатеріалів. Сушіння шпону може відбуватись при значних перепадах вологості за товщиною матеріалу з використанням більш жорстких режимів. На початку процесу температура агента сушіння може сягати 250...300°С і це не позначається на якості шпону, адже температура поверхні матеріалу не перевищує температури кипіння води. У періоді спадаючої швидкості сушіння температуру агента сушіння поступово знижують до 100°С. Відносна вологість повітря або топкових газів істотного впливу на процес сушіння не має і не враховується, і змінюється вона в межах 2...20%.

У процесі сушіння пиломатеріалів температура зростає, а при сушінні шпону – знижується. Відносна вологість середовища при сушінні пиломатеріалів зменшується, а під час сушіння шпону суттєвої ролі не відіграє.

У радіаційних сушарках теплова енергія передається у вигляді електромагнітних хвиль (тепловим випромінюванням). З проникненням короткохвильових інфрачервоних променів всередину матеріалу у ньому створюється складне температурне поле. Поглинання приповерхневими зонами матеріалу теплової енергії збільшує їх температуру, звідси тепло йде до поверхні та до центру матеріалу. З поверхневих шарів починає випаровуватись волога, що є причиною створення перепаду вологості по товщині, а в центральних шарах починається пароутворення, що є причиною молярного вологопереносу. При радіаційному сушінні застосовують низькотемпературні (130...250°С) випромінювачі (при сушінні намазаного шпону) та високотемпературні (600...800°С) випромінювачі (при сушінні вологого шпону).

Рис.3. Спрощена функціональна схема автоматизації радіаційної сушарки

1-топка; 2-випромінювач; 3-конвеєр; 4-корпус

На основі виконаного аналізу технологічного об’єкту керування (ТОК) і враховуючи конкретні умови роботи ТОК синтезуємо схему, яка враховує ці умови та найкраще забезпечить функціональні, технічні, метрологічні вимоги до системи автоматизації, необхідні показники перехідного процесу в окремих контурах регулювання та функціональні ознаки проектованої системи.

Запроектовані наступні контури:

–контур регулювання співвідношення витрат палива і повітря

– контур регулювання температури поверхні випромінювача

– контур регулювання вологості відпрацьованого сушильного агенту

–контур регулювання розрідження в топці –керування захисту печі від згасання полум’я