Сборка и монтаж бескорпусных БИС на коммутационных платах

Сборка и монтаж кристаллов БИС с объемными выводами

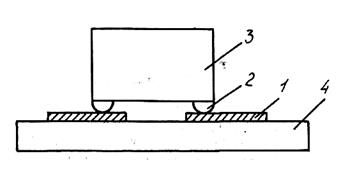

Полупроводниковая пластина с кристаллами БИС, на контактных площадках которых сформированы объемные выводы, разрезается и после удаления дефектных кристаллов поступает на операцию монтажа. Кристаллы 3 устанавливают на коммутационные платы 4 лицевой стороной вниз (рис.5). Объемные выводы 2 совмещают с контактными площадками 1 коммутационной платы, используя подвижные и неподвижные полупрозрачные зеркала или автоматизированные системы распознавания образов.

Рис.5. Монтаж БИС с объемными выводами: 1 - контактная площадка; 2 - объемные выводы; 3 - кристалл; 4 - коммутационная плата

Способ соединения кристалла с платой зависит от материалов объемных выводов кристалла и контактных площадок коммутационных плат. Кристаллы БИС с золотыми объемными выводами присоединяют к покрытым слоем золота контактным площадкам коммутационных плат термокомпрессионной сваркой. Пайку используют в тех случаях, когда хотя бы одна из соединяемых поверхностей покрыта слоем припойного материала.

При монтаже на коммутационную плату кристаллы присоединяются к посадочным местам поочередно или одновременно. Поочередное присоединение осуществляют нагретым инструментом с вакуумным присосом. Необходимую температуру нагрева рабочей части инструмента регулируют мощностью и длительностью проходящего импульса тока. Групповое (одновременное) присоединение кристаллов выполняют следующим образом: контактные площадки посадочных мест коммутационной платы обрабатывают канифольным флюсом, кристаллы БИС с припойными объемными выводами размещают на посадочных местах и коммутационную плату с кристаллами помещают в конвейерную печь с атмосферой азота.

При необходимости замены отказавшей в процессе технологической обработки, испытаний и эксплуатации БИС кристалл удаляют нагреваемым инструментом с вакуумным присосом без общего нагрева коммутационной платы.

С целью предотвращения растекания припоя объемного вывода 2 по контактной площадке 1 применяют специальные меры, например, на границе контактной площадки наносят полоску 5 из материала, который не смачивается припоем (рис.6).

Рис.6. Ограничение растекания припоя объемного вывода: I - контактная площадка; 2 - объемный вывод; 3 - кристалл; 4 - коммутационная плата; 5 - ограничительная полоска

Бескорпусные БИС с объемными выводами устанавливают на керамические, полиимидные и кремниевые коммутационные платы. За счет разницы температурных коэффициентов расширения (ТКР) материалов кристалла и коммутационной платы при эксплуатации аппаратуры в объемных выводах возникают значительные механические напряжения (срезающие усилия). С ростом размеров кристаллов эти усилия увеличиваются. Для кристаллов, площадь которых превышает 15 мм2 , выбор материалов коммутационных плат имеет принципиальное значение. Для обеспечения надежного соединения объемных выводов с контактными площадками коммутационных плат усилие среза должно быть в 1,5-2 раза меньше прочности соединения объемный вывод - контактная площадка кристалла и прочности материала вывода. Установлено, что при монтаже кристаллов БИС площадью более 15 мм2 на керамические коммутационные платы возникающие усилия приводят к разрушению объемных выводов. Воздействующие на объемные выводы усилия уменьшают повышением эластичности коммутационной платы или изготовлением ее из материалов с ТКР, близким к ТКР кремния.

При установке БИС на керамические и кремниевые коммутационные платы разновысотность объемных выводов должна находиться в пределах ±(1 - 2) мкм. На многослойные полиимидные платы устанавливают кристаллы БИС с большим допуском объемных выводов по разновысотности (до ±5 мкм). В этом случае повышенный разброс высоты объемных выводов компенсируют созданием на коммутационной плате соответствующего металлизированного припоем отверстия вместо плоской облуженной контактной площадки.

Сборка и монтаж кристаллов БИС

на полиимидном носителе

Кристаллы БИС на полиимидном носителе устанавливают на коммутационные платы (без ограничений их по материалам) лицевой стороной вверх или вниз (рис.7,а,б,в).

Последовательность операций по установке и присоединению выводов БИС на полиимидном носителе следующая:

1) обрубка технологической (измерительной) части носителя;

2) формовка балочных (ленточных) выводов;

3) установка БИС на коммутационную плату;

4) присоединение выводов носителя к контактным площадкам коммутационной платы.

При установке кристаллов БИС лицевой стороной вверх на поверхность коммутационной платы 4 балочные выводы 2 вблизи кристалла 3 слегка отгибаются вверх, затем вниз к основанию кристалла и далее параллельно плоскости коммутационной платы 4 вдоль контактной площадки 1 (рис.7). Выводы такой формы не касаются края кристалла и обладают достаточной упругостью. Таким образом исключается электрическое замыкание элементов БИС и полупроводниковой подложки кристалла, а также происходит демпфирование напряжений при значительной разности ТКЛР материалов кристалла и коммутационной платы. Балочные (ленточные) выводы, изготовленные из меди и алюминия, легко формуются.

Рис.7. Монтаж кристалла БИС на полиимидном носителе лицевой стороной

вверх (а, б) и вниз (в): I - контактные площадки; 2 - балочные выводы; 3 -

кристалл; 4 - коммутационная плата; 5 - клей

При установке кристаллов БИС лицевой стороной вверх в углубление коммутационной платы (см. рис.7,6), а также лицевой стороной вниз (см. рис.7,в) занимаемая площадь уменьшается примерно в два раза. При этом оптимальная длина балочного вывода / зависит от размеров кристалла. Для БИС, размеры кристаллов которых превышают 5x5 мм (длина стороны L = 5 мм), минимальная длина балочного вывода составляет 280 мкм.

Микроконтактирование при сборке и монтаже БИС

Термин "микроконтактирование", т.е. "соединение" подразумевает механическое и (или) электрическое присоединение кристаллов полупроводниковых ИМС к подложкам с выводными рамками и к подложкам других типов, а также присоединение к ИМС проволочных выводов для внешних (по отношению к ИМС) связей.

Рис.8. Формовка балочных выводов: 1 - контактные площадки; 2 - балочные выводы; 3 - кристалл; 4 - коммутационная плата; 5 – клей

Рис.9. Зависимость длины балочного вывода / от размеров кристалла L

Основными способами сборки (механического присоединения) кристаллов на основания корпусов, плат, ленточных носителей являются соединения с помощью припоев, эвтектических сплавов, клеев. Между металлизированными поверхностями обратной стороны кристалла и основания корпуса или подложки размещают кусочек фольги припойного сплава или эвтектики толщиной около 50 мкм. Используют нагрев горячим газом, пайку импульсным нагревом. Оптимальный режим эвтектической пайки: температура 390-420 °С, время 3 - 5 с, давление 3-5 Н/мм2. Способы сборки, основанные на применении легкоплавких припоев и эвтектик, дают наилучшие показатели по прочности и вибропрочности соединений, обеспечивают хороший теплоотвод, но дороги, плохо поддаются автоматизации.

Сборку БИС на коммутационную плату обычно осуществляют приклеиванием кристаллов с помощью эпоксидных и полиимидных клеев. Наиболее эффективным является трафаретный способ нанесения клея на посадочные места коммутационных плат.

Распространенными способами монтажа (электрического присоединения) выводов кристаллов на контактных площадках коммутационных плат являются различные виды микросварки или микропайка.

Микропайку используют для покрытых припоем балочных выводов. Медные балочные выводы обычно покрывают слоем сплава олово - висмут или олово - свинец в процессе изготовления полиимидного носителя. Алюминиевые балочные выводы, предназначенные для присоединения к облуженным контактным площадкам коммутационных плат, покрывают тонким слоем тантала и никеля (0,2 - 0,3 мкм), а затем облуживают горячим способом.

Облуженные медные балочные выводы присоединяют к покрытым золотом контактным площадкам коммутационных плат импульсной микропайкой с образованием золото-оловянного эвтектического сплава. Коммутационную плату устанавливают на подогреваемый столик и прогревают некоторое время при температуре примерно 100 °С. Одновременно все балочные выводы прижимают инструментом для пайки к контактным площадкам и пропускают импульсы тока, мощность и длительность которых таковы, что обеспечивают нагрев мест соединения до температуры примерно 450 °С. Происходит контактное плавление и образование золото-оловянной эвтектики. После затвердевания расплава инструмент поднимают.

Такой процесс позволяет получать качественные паянные соединения, на которые не оказывают влияния неоднородность металлизации контактных площадок, разновысотность и неплоскостность поверхности коммутационных плат. Применение защитной газовой среды исключает необходимость использования флюсов, являющихся потенциальным источником коррозии металлизации.

В зависимости от материалов вывода и контактной площадки, а также конструктивного исполнения ИМС применяют следующие виды микросварки: импульсную, термокомпрессионную, ультразвуковую, лазерную и другие.

Импульсную микросварку, как и микропайку, осуществляют с использованием импульсных источников питания и расщепленного или нагретого косвенным импульсным нагревом электрода 1 (рис.10). При микросварке каждый вывод 2 присоединяют к контактной площадке 3 индивидуально, а при микропайке возможно групповое присоединение.

Рис.10. Присоединение балочного вывода расщепленным (а) и нагреваемым

косвенным импульсным нагревом (б) электродом: 1-электрод; 2-вывод;

3 - контактная площадка

Наибольшее применение нашли термокомпрессионная и ультразвуковая микросварки. При термокомпрессионной микросварке соединение формируется в твердой фазе за счет сжатия и нагрева, температура 250 - 370°С, давление примерно 60 - 100 Н/мм2, время сварки 0,05 - 2 с. Форма и размеры сварной точки определяются площадью рабочей части инструмента. Необходимым условием образования прочного соединения является пластическая деформация отдельного или обоих материалов. Соединение осуществляется в результате диффузии частиц между присоединяемыми материалами.

Термокомпрессионную микросварку применяют при наличии слоя золота на контактных площадках коммутационной платы и балочных выводах. Простота процесса, небольшое количество регулируемых параметров (температура, давление), поддерживаемых с высокой точностью, выгодно отличают этот способ присоединения от других. Поскольку термокомпрессионное соединение образуется при температуре до 370°С, на медные балочные выводы наносят никелевый подслой, препятствующий образованию интерметаллидов золото-медь. В зависимости от конструкции рабочего инструмента, способа нагрева зоны соединения и подачи проволоки существует несколько разновидностей термокомпрессионной сварки: шариком, пережимом, клином. На рис.11 схематически показана термокомпрессия клином, служащая для присоединения золотых проволок, при этом кристалл нагревают до 300°С, а клин - до 150°С.

Рис. 11. Термокомпрессионная сварка клином: 1 - приспособление для подачи проволоки через капилляр; 2 - проволока; 3 - контактная площадка; 4 - подогреваемый клин из карбида вольфрама

Недостатки термокомпрессии - ограниченное число пар свариваемых металлов, высокие требования к качеству соединяемых поверхностей и низкая производительность (обычно сварка выполняется под микроскопом).

При соединении золотой проволоки с алюминиевой контактной площадкой термокомпрессией в месте контакта могут образоваться хрупкие интерметаллические соединения. Для соединения этих материалов, а также двух алюминиевых деталей применяют ультразвуковую (УЗ) сварку (рис.12). При подключении обмотки возбуждения к УЗ генератору электрические колебания посредством магнитострикционного преобразователя трансформируются в продольные механические колебания, которые с помощью волновода-концентратора 4 усиливаются по амплитуде до 0,5 - 2,0 мкм и через инструмент передаются деталям. В материале соединяемых деталей возникает сложное напряженное состояние, приводящее к деформации в зоне действий инструмента, где одновременно за счет трения выделяется тепло. Имеющаяся на поверхности алюминия пленка окисла при воздействии ультразвука разрушается, обнажая чистые поверхности, которые и соединяются между собой. Основные параметры УЗГ сварки: частота 60 - 80 кГц, давление 20 - 450 Н/мм2, амплитуда колебаний 0,5 - 2 мкм. Свариваемые детали должны быть чистыми, не иметь грубых дефектов. Интенсификации процесса УЗ сварки способствует косвенный импульсный нагрев инструмента (комбинированная сварка). При этом повышается прочность соединения при меньшей деформации выводов, можно соединять между собой трудносвариваемые детали. Недостатком УЗ сварки является необходимость высокой пластичности материала проводника, так как его относительная деформация в месте сварки обычно составляет 40 - 60 %.

Рис.12. Ультразвуковая сварка: 1 - инструмент; 2 - вывод; 3 - контактная площадка; 4 - концентратор (волновод); 5 - преобразователь (вибратор); 6 - устройство крепления; 7, 8 - обмотки возбуждения и подмагничивания

Применение УЗ микросварки позволяет осуществлять присоединение алюминиевых балочных выводов. Однако при использовании сварочного инструмента для одновременного присоединения всех,выводов БИС вследствие разнотолщинности и неплоскостности поверхности коммутационной платы наблюдается нестабильность прочностных свойств микросварных соединений. Кроме того, такие соединения имеют низкую ремонтопригодность, так как при замене кристалла БИС повторная сварка осуществляется на уже использованной контактной площадке коммутационной платы, что резко снижает надежность микросварного соединения.

Находят применение сварка косвенным импульсным нагревом (СКИН) рабочей зоны, который осуществляется только в момент сварки за счет импульса тока непосредственно через рабочий инструмент (кондуктивная передача тепла от инструмента в зону сварки), и сварка сдвоенным (расщепленным) инструментом (контактная сварка, когда участок зоны сварки является непосредственно участком электрической цепи между электродами инструмента и в момент импульса разогрев наблюдается за счет действия закона Джоуля-Ленца).

Монтаж на гибких и жестких выводах

Различают монтаж на гибких и жестких выводах или проволочный и беспроволочный монтаж. Под монтажом на гибких выводах понимают получение электрических соединений контактных площадок, расположенных в периферийных областях кристалла, с выводами корпуса, платы или балочными (ленточными) выводами носителя с помощью гибких проволочных выводов.

Монтаж на жестких выводах - это электрическое соединение контактных площадок кристалла с выводами корпуса, платы или ленточного носителя с помощью шариковых или столбиковых выводов.

Проволочный монтаж является трудоемкой операцией: чем больше проволочных соединений в микросхеме, тем ниже ее надежность в процессе эксплуатации. Материал проволоки должен образовывать механически прочный, с низким значением переходного сопротивления контакт с материалами площадок кристалла и носителя (или корпуса) при минимальных воздействиях режимов (механических, тепловых и т.п.) их присоединения на характеристики БИС. Способы присоединения проволочных выводов совершенствуются от ручных операций к полностью автоматизированным. Используется проволока из золота, алюминия, алюмокремниевых и алюминий-магниевых сплавов.

Золото и алюминий - металлы, стойкие к термическим и механическим воздействиям, постоянно имеющим место в процессе эксплуатации БИС.

Проволока марки Зл 999,9 изготовляется из золота со степенью очистки более 99,999 %, в которое вносятся специальные добавки (бериллий, медь, железо, магний, серебро), улучшающие механические характеристики. Она имеет диаметр 25 - 60 мкм, относительное удлинение - свыше 10 %. Ее недостатки - высокие стоимость и удельный вес, низкое сопротивление разрыву (для неотожженной ~ 120 Н/мм2) и возможность образования с алюминием хрупких и пористых соединений типа РЛпРмт.

Выводы из алюминия, например марки А995 (содержание алюминия 99,995 %), имеют невысокую прочность (для мягкой проволоки ~ 75 Н/мм), что вынуждает увеличивать диаметр проволоки (до - 1000 мкм) и площадь создаваемых контактов. Поэтому используют алюминиевую проволоку с добавками кремния (марка проволоки АК09П) и магния (марка проволоки АМг 0,8). В проволоке АК09П содержится до 1 % кремния в проволоке АМг 0,8 содержится 0,5 -1,0 % магния. Проволоки из алюминиевых сплавов имеют лучшие характеристики, чем из чистого алюминия;, прочность отожженных ~ 450 Н/мм2 при относительном удлинении до 4 %, диаметр 27 - 50 мкм.

Необходимые механические характеристики проволока приобретает в процессе отжига. С повышением температуры проволока теряет прочность, становится мягче и пластичнее. Рекомендуемое усилие разрыва для проволоки диаметром 25 - 30 мкм составляет 0; 15 - 0,21 HI. Более прочная проволока может вызвать разрушение материала кристалла под контактной площадкой, а проволока пониженной прочности не обеспечивает стабильной прочности сварных соединений. Особенно

высоки требования к механическим характеристикам» проволока при ее

использовании в; автоматизированных установках.

Присоединение выводов осуществляется при монтаже полупроводниковых БИС микросваркой. Из известных способов микросварки наименьшие механическое и тепловое воздействия обеспечивает УЗ микросварка. При проволочном монтаже реализуют два вида соединений: встык и внахлест. Прочность соединения зависит от площади контакта, которая при соединении встык определяется площадью рабочего торца инструмента, диаметром проволоки и степенью ее деформации. При соединении внахлест с переменной по длине сварки деформацией проволоки используется инструмент с наклоном на несколько градусов в сторону, противоположную формируемой перемычке.

Из беспроволочных методов монтажа наибольшее распространение получили:

1) метод перевернутого кристалла (flip-chip). Осуществляется с

помощью объемных выводов;

2) метод ленточных носителей.

Беспроволочный монтаж имеет следующие преимущества перед проволочным:

• уменьшение длины соединений;

• исключение проволоки - механически ненадежного материала;

• увеличение прочности и надежности соединений;

• повышение производительности труда в пять и более раз на операциях сборки и монтажа ИМС;

• повышение плотности упаковки элементов в ячейках и блоках микроэлектронных устройств.

Для современных БИС и СБИС, для которых характерно увеличение числа выводов и уменьшение шага, т.е. расстояния между соседними выводами, все большее применение находят методы автоматизированной сборки ИМС с помощью ленточных носителей. Причем с ростом числа выводов до 100 и выше этот метод сборки становится единственным технически реализуемым и экономичным.

Широкое распространение получил метод сборки с помощью полиимидных носителей.