Термическая обработка металлов. Отжиг первого рода.

Упрочнению термической обработкой подвергаются до

8 — 10% общей выплавки стали в стране, т. е. не менее 10 млн. т. в год. В машиностроении объем термического передела составляет до 40% стали, потребляемой этой отраслью. Номенклатура упрочняемых деталей велика — от деталей приборов, разнообразных деталей машин до крупных элементов металлургического, транспортного, энергетического оборудования.

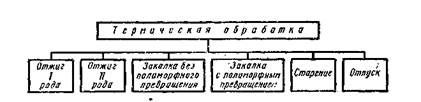

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемых к полуфабрикатам (отливкам, поковкам, прокату и т. д.) иготовым изделиям, являются отжиг, нормализация, закалка и отпуск.

Термическая обработка– это тепловое воздействие на металлы и сплавы с целью придания им желаемой структуры, а следовательно, и свойств. Термическую обработку - самый универсальный и распространенный способ изменения свойств металлов и сплавов проводят или как промежуточную операцию при производстве заготовок для улучшения технологичности их изготовления или как окончательную операцию для придания деталям

комплекса свойств, обеспечивающих их износостойкость, надёжность в эксплуатации.

Виды термической обработки очень разнообразны и определяются типом фазовых и структурных изменений в сплаве.

Рисунок 1 – Схема видов термической обработки

После литья, термической обработки, сварки, обработки давлением в сплавах формируются неравновесные структуры. Для получения равновесной структуры применяют отжиг.

Отжиг – это термическая обработка, заключающая в нагреве, временной выдержке и медленном охлаждении, как правило, с нагревательной печью. В зависимости от того, какие отклонения от равновесного состояния устраняются, различают следующие разновидности отжига первого рода: гомогенизирующий, рекристализационный, дорекристализационный и уменьшающий напряжения. Проведение отжига не предусматривает фазовых

превращений в сплавах. Основные параметры отжига первого рода – это температура нагрева и время выдержки при этой температуре.

Этот вид отжига в зависимости от температурных условий выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками. Характерная особенность этого отжига состоит в том, что устранение неоднородности происходит независимо от того, протекают ли в сплавах при этой, обработке фазовые превращения или нет, поэтому отжиг I рода можно производить при температурах выше или ниже температур фазовых превращений. [1] с.20

Гомогенизация (диффузионный отжиг). Диффузионный отжиг применяют для слитков легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому разрушению, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен).

Дендритная ликвация понижает пластичность и вязкость легированной стали, поэтому не только слитки, но и крупные отливки нередко подвергают гомогенизации. Нагрев при диффузионном отжиге должен быть высоким (1100 —1200 С), так как только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Общая продолжительность диффузионного отжига (нагрев, выдержка и медленное охлаждение) больших садок металла досыпает 50-100 ч и более. В зависимости от состава стали и массы садки продолжительность выдержки составляет 8 — 20 ч.

Для удаления поверхностных дефектов слитки после отжига иногда подвергают нагреву при 670 —680° в течение 1 — 16 ч, что снижает твердость. Фасонные отливки после гомогенизации подвергают полному отжигу или нормализации для измельчения зерна и улучшения свойств.

Рекристаллизационный отжиг.Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. Этот вид отжига применяют перед или после холодной обработки давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования.

Температура отжига для достижения рекристаллизации по всему объему и сокращения времени процесса превышает температуру порога рекристаллизации. Для углеродистых сталей с 0,08—0,2% С, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига 680 —700°С. Отжиг калиброванных прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромокремнистой и др.) проводят при 730°С. Продолжительность нагрева составляет от 0,5 до 1,5 ч.

При отжиге стали, кроме рекристаллизации феррита может протекать процесс коагуляции и сфероидизации цементита, в результате которого повышается пластичность стали и облегчается обработка давлением.

Отжиг для снятия остаточных напряжений.Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и д. р., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т. п. возникли остаточные напряжения.

Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки (например, резанием), эксплуатации или хранении. При резании за счет удаления части металла происходит нарушение равновесия остаточных напряжений, влекущих за собой деформацию изделия. Изменение размеров в процессе хранения связано с перераспределением остаточных напряжений при их релаксации. Отжиг стальных изделий для снятия напряжений проводится при температуре 160 —700°С с последующим медленным охлаждением. Например, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и д. р.) нередко проходят отжиг (отпуск) после основной механической обработки при 570 —600°С в течение 2—3 ч и после окончательной механической обработки для снятия шлифовочных напряжений при 160—180°С 2 — 2,5 ч. Отжиг для снятия сварных напряжений проводится при 650 —700°С.

Остаточные напряжения снимаются и при проведении других видов отжига, например рекристаллизационного, с фазовой перекристаллизацией, а также при отпуске (особенно высоком) закаленной стали. [1] с.70