Перечень теоретических вопросов на государственный экзамен 6 профиль

Дисциплина: Эксплуатация насосных и компрессорных станций

1. Совместная работа центробежных насосов и трубопроводов.

2. Регулировка режимов работы центробежных насосов. Способы регулирования, их классификация, достоинства, недостатки, применимость в условиях Крайнего Севера.

3. Насосные станции магистральных нефтепроводов. Классификация нефтеперекачивающих станций магистральных нефтепроводов, их назначение, состав основных технологических объектов.

4. Основные образования НС магистральных нефтепроводов. Технологические схемы ГНПС и промежуточных нефтеперекачивающих станций.

5. Классификация станций магистральных газопроводов.

6. Классификация КС. Газоперекачивающие агрегаты с центробежными нагнетателями.

7. Турбо приводные ГПА, типовые схемы ГТУ турбо приводных ГПА, достоинства и недостатки. Способы регулирования ГПА с УБН. Электроприводные ГПА.

8. Технологические схемы КС с центробежными нагнетателям.

9. Поршневые ГПА. Конструктивная схема и принцип действия, классификация. Способы регулирования режимов работы компрессоров.

10. Газокомпрессоры, их разновидность, достоинства и недостатки.

11. НС нефтебаз. Классификация, основное оборудование.

12. Поршневые насосы, конструктивная схема и принцип действия, индикаторные диаграммы, неравномерность подачи и способ её регулирования, подача, характеристики, совместная работа с трубопроводом, способы регулирования, всасывающая способность.

13. НС и КС нефтяных и газоконденсатных промыслов. Классификация промысловых НС и КС.

14. Эксплуатационное оборудование центробежных насосов. Контроль за состоянием узлов и деталей центробежно-силовых агрегатов. Эксплуатация насосов.

15. Эксплуатационное оборудование ГПА. Контроль за ГПА во время его работы. Остановка ГПА. Подготовка ГПА к ремонту.

16. Износ деталей. Виды дефектов деталей, современные методы обнаружения дефектов (с использованием информационных технологий).

17. Назначение системы ППР, содержание работ системы ППР.

18. Виды ремонтных работ их содержание. Определение ремонтных нарядов и структуры ремонтного цикла.

Дисциплина: Эксплуатация нефтепроводов

1 Подготовка к пуску. Пуск насосного агрегата. Уход за насосами в процессе эксплуатации.

2 Сущность явления кавитации и причины ее возникновения.

3 Основные неисправности в работе насосов.

4 Испытания насосных установок в эксплуатационных условиях.

5 Элементы автоматизации насосных агрегатов.

6 Основные сведения об износе. Основные понятия надежности. Надежность насосных агрегатов и их диагностика.

7 Система планово-предупредительных ремонтов.

8 Технология ремонта центробежных насосов.

9 Техническое обслуживание резервуаров. Контроль за осадкой оснований в период эксплуатации.

10 Обслуживание системы автоматического тушения пожаров. Подготовка резервуаров к работе в зимний период.

11 Классификация арматуры на трубопроводах и ее конструкция. Характерные отказы арматуры, их диагностика и способы устранения.

12 Номенклатура вспомогательного оборудования на НПС. Системы регулирования работы НПС, сглаживания волн давления, откачки утечек, предохранительные устройства, фильтры-грязеуловители.

13 Причины потерь нефти и нефтепродуктов от испарения. Эффективность применения средств сокращения потерь. Системы улавливания легких фракций

14 Основные объекты и сооружения магистральных трубопроводов.

15 Основное оборудование перекачивающих станций. Системы перекачек. Расстановка станций по трассе магистрального трубопровода.

16 Учет перекачиваемой нефти.

17 Средства защиты трубопроводов от перегрузок по давлению. Очистка полости трубопроводов от загрязнений.

18 Последовательная перекачка разносортных нефтей и нефтепродуктов.

19 Способы перекачки высоковязких и высокозастывающих нефтей: с разбавителями, с присадками, с подогревом и т.д.

Дисциплина: Эксплуатация нефтебаз и хранилищ

1. Выбор и планировка площадок для нефтебаз.

2. Технико-экономическое обоснование строительства нефтебаз.

3. Принципы размещения и развития нефтебаз.

4. Этапы разработки проекта нефтебазы.

5. Ситуационный план и изыскание площадок под строительство.

6. Требования, предъявляемые к площадкам нефтебаз, коэффициент застройки.

7. Принципы составления генерального плана.

8. Обоснование выбора типов и количества резервуаров.

9. Классификация резервуаров отечественного производства, их назначение. Требования предъявляемые к конструкциям.

10. Конструкции ''атмосферных резервуаров'', их назначение и область применения.

11. Особенности расчета резервуаров, эксплуатируемых в условиях района Крайнего Севера.

12. Резервуары специальных конструкций.

13. Оборудование резервуаров для светлых и темных нефтепродуктов.

14. Расчет дыхательных клапанов резервуаров, их технико-экономические показатели и область использования.

15. Эксплуатация резервуаров в условиях низких температур. Мероприятия по предотвращению утечек.

16. Методы ликвидации аварий. Способы учета нефтепродуктов.

17. Калибровка резервуаров. Оценка погрешности калибровки. Автоматизированные системы учета.

18. Технологические схемы слива и налива нефтепродуктов. Типы и устройство железнодорожных эстакад.

19. Эксплуатация эстакад и устройств для сливоналивных операций.

20. Водные перевозки нефтей и нефтепродуктов.

21. Нефтяные гавани и причальные сооружения.

22. Автомобильные перевозки нефтепродуктов.

23. Автоматизация погрузочно-разгрузочных операций на нефтебазах.

Дисциплина: Эксплуатация газораспределительных систем

1. Газораспределительные станции.

2. Регуляторы давления газа.

3. Предохранительные устройства.

4. Очистка и одоризация газа. Учет количества газа.

5. Газорегуляторные пункты. Технологические схемы и оборудование ГРП.

6. Расчет ГРС и ГРП, подбор оборудования.

7. Системы газоснабжения.

8. Структура потребления газа.

9. Система газоснабжения как подсистема в топливно-энергетическом комплексе страны. Оптимизация газораспределительных систем при их проектировании и эксплуатации.

10. Газораспределительные сети. Общая характеристика газовых систем и систем распределения газа.

11. Подземное хранение природного газа в водоносных пластах и выработанных нефтяных или газовых месторождениях.

12. Автомобильные газонаполнительные компрессорные станции (АГНКС). Технологические схемы АГНКС. Основное оборудование. Эксплуатация АГНКС.

13. Транспорт СУГ.

Дисциплина: Специальные методы перекачки углеводородов

1.Способы перекачки ВВН и ВЗН по МН.

2.Тепловой и гидравлический режим горячих нефтепроводов.

3.Характеристика Q-H горячего нефтепровода.

4.Расстановка НПС на горячем нефтепроводе.

5.Особые режимы работы горячих нефтепроводов.

6.Перекачка нефтей, являющихся неньютоновскими жидкостями.

7.Особенности перекачки ВВН и ВЗН в высоких широтах с учетом криогенной обстановки района прохождения трассы (ММП).

8.Контейнерный пневмо- и гидротранспорт

9.Перекачка нефти совместно с газом.

10.Тенденция развития специальных методов транспорта в России и за рубежом.

Дисциплина: Транспорт и хранение сжиженных газов

1. Расчет изменения пропускной способности нефтепродуктопровода при последовательной перекачке нефтепродуктов с разной вязкостью.

2. Расчет объема смеси при последовательной перекачке нефтепродуктов методом прямого контактирования.

3. Прием и реализация смеси в конечном пункте МН.

Дисциплина: Диагностика оборудования газонефтепроводов

1. Внутритрубная диагностика

2. Контроль за состоянием защитного антикоррозионного покрытия

3. Акустико-эмиссионная диагностика

Ответы:

Дисциплина: Эксплуатация насосных и компрессорных станций

1. Совместная работа центробежных насосов и трубопроводов

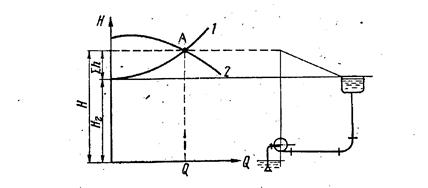

Режим работы насоса определяется величиной геометрической высоты подъема жидкости и гидравлическими сопротивлениями системы трубопроводов. Следовательно, напор насоса при заданной подаче (производительности) должен соответствовать сопротивлению системы:

Н = Нг + , м.

Графическое изображение зависимости потребного напора от расхода жидкости в трубопроводе называется характеристикой системы (трубопровода). Для определения режима работы насоса и подключенного к нему трубопровода необходимо совместить их характеристики. Точка пересечения характеристик насоса и трубопровода А – называется рабочей точкой.

Рабочая точка определяет подачу жидкости Q в данный трубопровод и напор насоса Н.

Регулирование работы центробежного насоса с целью изменения величины подачи и напора может быть осуществлено изменением частоты вращения или срезкой рабочего колеса. Существует также способ регулирования работы центробежного насоса изменением характеристики системы трубопроводов. Последним способом можно только уменьшить подачу насоса. Наиболее экономичным способом регулирования работы насосного агрегата является изменение числа оборотов рабочего колеса.

Характеристика совместной работы насоса и трубопровода:

Характеристика совместной работы насоса и трубопровода:

1 – характеристика системы (трубопровода); 2 - характеристика насоса; А – рабочая точка.

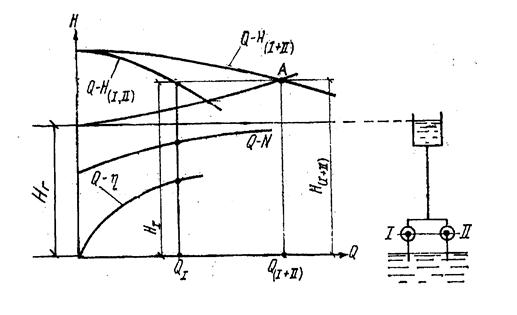

Совместная работа центробежных насосов может быть параллельной и последовательной.

При параллельной работедвух или нескольких насосов, включенных в общий трубопровод, увеличивается подача (производительность), а напор остается неизменным.

Суммарную характеристику параллельно работающих насосов получают графическим методом путем сложения абсцисс кривых Q-H всех насосов при одинаковых напорах (ординат).

Характеристика двух параллельно работающих насосов:

Характеристика двух параллельно работающих насосов:

А - рабочая точка; Q-H(I,П) - характеристика одного насоса из двух параллельно работающих; Q-H(I+П) – характеристика двух параллельно работающих насосов; Нг- геометрическая высота подъема воды; QI и НI - соответственно подача и напор в системе при работе одного насоса из двух параллельно работающих; Q(I+П) и H(I+П) – соответственно подача и напор в системе при работе двух параллельно работающих насосов.

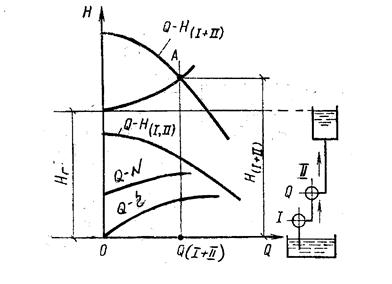

При последовательной работе двух или нескольких насосов, включенных в общий трубопровод, увеличивается напор, а подача остается неизменной.

Суммарную характеристику последовательно работающих насосов строят графическим методом путем сложения ординат кривых Q-H всех насосов при одинаковой подаче (абсциссе)  Характеристика двух последовательно работающих насосов:

Характеристика двух последовательно работающих насосов:

А - рабочая точка; Q-H(I,П) - характеристика одного насоса из двух последовательно работающих; Q-H(I+П) – характеристика двух последовательно работающих насосов; Нг- геометрическая высота подъема воды; Q(I+П) и H(I+П) – соответственно подача и напор в системе при работе двух последовательно работающих насосов.

2. Регулировка режимов работы центробежных насосов. Способы регулирования, их классификация, достоинства, недостатки, применимость в условиях Крайнего Севера.

Регулирование работы центробежного насоса с целью изменения величины подачи и напора может быть осуществлено изменением частоты вращения или срезкой рабочего колеса. Существует также способ регулирования работы центробежного насоса изменением характеристики системы трубопроводов. Последним способом можно только уменьшить подачу насоса. Наиболее экономичным способом регулирования работы насосного агрегата является изменение числа оборотов рабочего колеса.

3. Насосные станции магистральных нефтепроводов. Классификация нефтеперекачивающих станций магистральных нефтепроводов, их назначение, состав основных технологических объектов.

Назначение и состав нефтеперекачивающих станций

Для создания и поддержания в трубопроводе напора, достаточного для обеспечения транспортировки нефти, необходимы нефтеперекачивающие станции. Основное назначение каждой нефтеперекачивающей станции состоит в том, чтобы забрать нефть из сечения трубопровода с низким напором, с помощью насосов увеличить этот напор и затем ввести нефть в сечение трубопровода с высоким напором. Основными элементами НПС являются насосные агрегаты, резервуары, системы подводящих и распределительных трубопроводов, узлы учета, устройства приема и пуска очистных устройств и поточных средств диагностики, а также системы смазки, вентиляции, отопления, энергоснабжения, водоснабжения, автоматики, телемеханики и т.п.

Нефтеперекачивающие (насосные) станции подразделяются на головные (ГНПС) и промежуточные (ПНПС). Головная нефтеперекачивающая станция предназначена для приема нефти с установок ее подготовки на промысле или из других источников и последующей закачки нефти в магистральный нефтепровод. Промежуточные станции обеспечивают поддержание в трубопроводе напора, достаточного для дальнейшей перекачки.

Объекты, входящие в состав ГНПС и ПНПС, можно условно подразделить на две группы:

Объекты основного (технологического) назначения, к которым относятся:

- резервуарный парк;

- подпорная насосная;

- узел учета нефти с фильтрами;

- магистральная насосная;

- узел регулирования давления и узлы с предохранительными устройствами;

- камеры пуска и приема очистных устройств;

- технологические трубопроводы с запорной арматурой.

Объекты вспомогательного и подсобно-хозяйственного назначения, к которым относятся:

- понижающая электроподстанция с распределительными устройствами;

- комплекс сооружений, обеспечивающих водоснабжение станции;

- комплекс сооружений по отводу промышленных и бытовых стоков;

- котельная с тепловыми сетями;

- инженерно-лабораторный корпус;

- пожарное депо;

- узел связи;

- механические мастерские;

- мастерские ремонта и наладки контрольно-измерительных приборов (КИП);

- гараж;

- складские помещения;

- административно-хозяйственный блок и т.д.

На головных нефтеперекачивающих станциях осуществляются следующие технологические операции:

- прием и учет нефти;

- краткосрочное хранение нефти в резервуарах;

- внутристанционные перекачки нефти (из резервуара в резервуар);

- закачка нефти в магистральный трубопровод;

- пуск в трубопровод очистных и диагностических устройств.

На ГНПС может производиться подкачка нефти из других источников поступления, например, из других нефтепроводов или попутных нефтепромыслов.

На промежуточных нефтеперекачивающих станциях происходит повышение напора транспортируемой нефти с целью обеспечения ее дальнейшей перекачки. При работе ПНПС в режиме “из насоса в насос" (т.е. режиме, при котором конец предыдущего участка нефтепровода подключен непосредственно к линии всасывания насосов следующей НПС) промежуточные НПС не имеют резервуарных парков: в других случаях, когда перекачка ведется через резервуары или с подключенными резервуарами такие парки на ПНПС имеются. На ПНПС устанавливаются также системы сглаживания волн давления и захциты от гидравлических ударов .

Как правило, магистральные нефтепроводы разбивают на так называемые эксплуатационные участки с протяженностью 400 — 600 км, состоящие из 3 — 5 участков, разделенных ПНПС, работающих в режиме "из насоса в насос", и, следовательно, гидравлически связанных друг с другом. В то же время эксплуатационные участки соединяются друг с другом через резервуарные парки, так что в течение некоторого времени каждый эксплуатационный участок может вести перекачку независимо от соседних участков, используя для этого запас нефти своих резервуаров.

4. Основные образования НС магистральных нефтепроводов. Технологические схемы ГНПС и промежуточных нефтеперекачивающих станций.

На головных нефтеперекачивающих станциях осуществляются следующие технологические операции:

- прием и учет нефти;

- краткосрочное хранение нефти в резервуарах;

- внутристанционные перекачки нефти (из резервуара в резервуар);

- закачка нефти в магистральный трубопровод;

- пуск в трубопровод очистных и диагностических устройств.

На ГНПС может производиться подкачка нефти из других источников поступления, например, из других нефтепроводов или попутных нефтепромыслов.

На промежуточных нефтеперекачивающих станциях происходит повышение напора транспортируемой нефти с целью обеспечения ее дальнейшей перекачки. При работе ПНПС в режиме “из насоса в насос" (т.е. режиме, при котором конец предыдущего участка нефтепровода подключен непосредственно к линии всасывания насосов следующей НПС) промежуточные НПС не имеют резервуарных парков: в других случаях, когда перекачка ведется через резервуары или с подключенными резервуарами такие парки на ПНПС имеются. На ПНПС устанавливаются также системы сглаживания волн давления и захциты от гидравлических ударов .

Как правило, магистральные нефтепроводы разбивают на так называемые эксплуатационные участки с протяженностью 400 — 600 км, состоящие из 3 — 5 участков, разделенных ПНПС, работающих в режиме "из насоса в насос", и, следовательно, гидравлически связанных друг с другом. В то же время эксплуатационные участки соединяются друг с другом через резервуарные парки, так что в течение некоторого времени каждый эксплуатационный участок может вести перекачку независимо от соседних участков, используя для этого запас нефти своих резервуаров.

5. Классификация станций магистральных газопроводов.

Газопроводы бывают:

- газоподводящими (или газосборочные);

- внутренними (внутрипромыслевые, внутризаводские; их часто называют технологическими);

- системы газопроводов населенных пунктов (в том числе, городские; газопроводов населенных пунктов иногда называют газораспределительными газопроводами);

- магистральными.

Рабочее давление в магистральных газопроводах не ниже 1,2 МПа. Магистральные газопроводы относительно рабочего давления делятся на 2 класса:

- для I-класса Р=2,5÷10 Мпа;

- для II-класса Р=1,2÷2,5 Мпа.

Относительно назначения и диаметров трубы с учетом меры безопастности, магистральные газопроводы делятся на 5 категорий: В, I, II, III и IV.

Протяженность магистральных газопроводов достигает от десятков километров до тысячи, а их диаметры бывают от 150 до 1620 мм (основные части лежат в пределах 720÷1620 мм).

Система доставки продукции газовых месторождений до потребителей представляет собой единую технологическую цепочку. С месторождений газ поступает через газосборный пункт по промысловому коллектору на установку подготовки газа, где производится осушка газа, очистка от механических примесей, углекислого газа и сероводорода (этот комплекс размещается на территории компрессорной станции). Далее газ поступает в систему магистрального газопровода. В состав магистрального газопровода входят следующие основные объекты:

- головное сооружение;

- сам стальной трубопровод с линейными сооружениями, ответвлениями и запорной арматурой;

- компрессорные станций (КС);

- газораспределительные станций (ГРС; предназначены для снижения (редуцирования) давления газа до рабочего давления газораспределительной системы потребителей);

- станции подземного хранения газа.

6. Классификация КС. Газоперекачивающие агрегаты с центробежными нагнетателями.

ГПА с центробежным нагнетателем широко применялись в CCCP и за рубежом на магистральных газопроводах в качестве основных агрегатов; их также используют для работы в качестве первой ступени сжатия на подземных хранилищах. Различают центробежные нагнетатели одноступенчатые (неполнонапорные) со степенью сжатия 1,23-1,25 и двухступенчатые (полнонапорные) -1,45-1,7. Центробежные нагнетатели характеризуются значительно большей, чем у поршневых компрессоров, производительностью (12-40 млн. м3/сутки). В них отсутствуют внутренние трущиеся части, требующие смазки (за исключением подшипников), создаётся равномерный (без пульсации) поток газа. Для их установки (в связи с малым весом и габаритами, а также уравновешенностью вращающихся частей) требуются меньшие помещения и сооружаются облегчённые фундаменты. При применении ГПА с центробежными нагнетателями вследствие их большой производительности упрощается технологическая схема компрессорных станций, уменьшается количество запорной арматуры и др. Недостаток неполнонапорных центробежных нагнетателей - необходимость включения в работу двух последовательно соединённых агрегатов для достижения степени сжатия газа 1,45-1,5. Это приводит к увеличенному расходу топливного газа в газотурбинной установке. Кпд агрегатов с центробежными нагнетателями до 29%, с регенератором тепла до 35%. Приводом ГПА служит газотурбинная установка или электродвигатель. В CCCP изготовливались ГПА с газотурбинным приводом мощностью 6, 10, 16 и 25 тысяч кВт.

Газотурбинные установки авиационного и судового типов отличаются (от стационарных) небольшими габаритами и массой, что позволяет осуществлять их окончательную сборку на заводах-изготовителях и поставлять на компрессорные станции в готовом виде. ГПА с приводом от установок авиационного типа выполняются в блочно-контейнерном варианте . Поставляются на компрессорные станции со встроенными в них системами пожаротушения и взрывобезопасности. В качестве электропривода в ГПА используют асинхронные двигатели мощностью 4500 кВт и синхронные от 4000 до 12500 кВт. Наибольшая эффективность применения ГПА с электроприводом достигается при расположении компрессорных станций не далее 300 км от линии электропередач.

Определенные виды компрессоров лучше использовать в следующих условиях:

Компрессор поршневой - высокие степени повышения давления и высокие абсолютные давления, переменные режимы, сравнительно небольшие потоки и мощности (до 6 МВт).

Компрессор винтовой - высокие степени повышения давления при небольших абсолютных давлениях и небольших перепадах давления, переменные режимы, сравнительно небольшие потоки и мощности (до 2000 кВт).

Компрессор центробежный - большие потоки и мощности, предпочтительно небольшие степени повышения давления и невысокие абсолютные давления, постоянные режимы.

7. Турбо приводные ГПА, типовые схемы ГТУ турбо приводных ГПА, достоинства и недостатки. Способы регулирования ГПА с УБН. Электроприводные ГПА.

Газотурбинные агрегаты, как отмечалось выше, подразделяются на: стационарные, авиационные и судовые.

К стационарным газотурбинным установкам, специально сконструированных для использования на газопроводах, следует отнести установки: ГТ-700-5, ГТК-5 , ГТ-750-6 ГТ-6-750, ГТН-6, ГТК-10-2-4, ГТН-25 мощностью от 4 МВт до 25 МВт.

К авиоприводным газотурбинным установкам относятся ГПА, где приводом нагнетателя является газовая турбина авиационного типа, специально реконструированная для использования на магистральных газопроводах. В настоящее время на газопроводах эксплуатируются установки типа ГПА-Ц-6,3, ГПА-Ц-6,3/76 и ГПА Ц-6,3/125 с двигателем НК-12СТ, выпускаемые Самарским моторостроительным объединением и Сумским машиностроительным объединением. Сумским машиностроительным объединением осуществляется сборка агрегата типа ГПА-Ц-16 с двигателем НК-16СТ.

К авиоприводным агрегатам относятся и установки импортного производства типа «Коберpа –182» с двигателем Эйвон 1534-1016 фирмы «Ролл-Ройс» (Великобритания») и «Центавр» фирмы «Солар» (США).

К судовым газотурбинным агрегатам следует отнести установки типа ГПУ-10 «Волна» с двигателем ДР-59Л, выпускаемые Николаевским судостроительным заводом и ДТ-90 (Украина).

К существенным преимуществам ГПА с газотурбинным типом привода следует отнести прежде всего высокую удельную мощность на единицу массы, возможность регулирования подачей технологического газа за счет изменения частоты вращения силовой турбины ГТУ, возможность использования перекачиваемого газа в качестве топлива, относительно малый расход воды и масла сравнительно, например с поршневыми двигателями внутреннего сгорания, непосредственное вращательное движение и полная уравновешенность, что исключает необходимость в использовании мощных фундаментов, реальные возможности дальнейшего улучшения основных показателей ГТУ и, прежде всего, ее КПД.

К недостаткам большинства эксплуатируемых газотурбинных установок на газопроводах следует отнести относительно низкий их эффективный КПД и высокий уровень шума, особенно в районе воздухозаборной камеры ГТУ. Следует однако отметить, что газотурбинную установку на газопроводах необходимо рассматривать как агрегат, практически вырабатывающий два вида энергии: механическую на валу нагнетателя и тепловую в форме тепла отходящих газов, которую можно и нужно эффективно использовать для отопления служебных помещений КС в осенне-зимний период их эксплуатации и для других целей теплофикации.