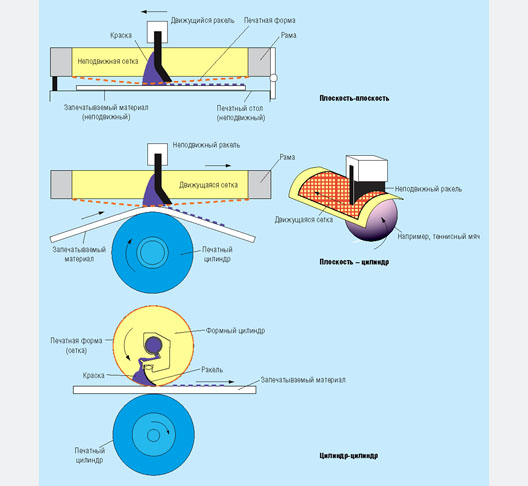

Схемы трафаретной печати (по принципу взаимодействия контактируемых поверхностей). Тампонная печать

- плоскость-плоскость (плоскостной печатный аппарат): печатные формы и запечатываемый материал находятся в одной плоскости. Печатная краска на запечатываемый материал наносится через отверстия ячеек движением ракеля;

- плоскость-цилиндр (цилиндрический печатный аппарат): печатная форма плоская, печать на запечатываемом материале происходит с вращающегося цилиндра. Печатная форма и печатный цилиндр двигаются синхронно в одном направлении, при этом с неподвижного ракеля через отверстия ячеек на запечатываемый материал наносится краска. Печатная форма и ракель учитывают форму запечатываемого материала (изогнутые, выпуклые, круглые). Печатная форма и запечатываемый материал движутся синхронно в одном направлении, ракель неподвижен. Этот способ применяют, например, для печати на коробках, мячах, т.е. изогнутых поверхностях;

- цилиндр-цилиндр (ротационный печатный аппарат). Печатная форма (сетка) цилиндрическая. Печатная форма и запечатываемый материал, а также печатный цилиндр движутся синхронно. Краска подается на запечатываемый материал изнутри через цилиндрическую печатную форму.

Тампонная печать

Тампопечать применяют для декорирования изделий из различных материалов с неровной поверхностью или неправильной геометрической формы, например, посуды, шариковых ручек, зажигалок и т. д.

Принято считать, что этот способ является разновиднстью офсетной печати и может использовать все способы нанесения изображений с применением косвенной передачи посредством тампона с печатных форм глубокой, плоской, высокой и трафаретной печати. Именно благодаря тампону — промежуточному звену при передаче изображения — тампопечать приобретает свои достоинства, основное из которых — возможность печатать на предметах практически любой конфигурации. Одним из главных элементов технологического процесса тампопечати является печатная форма, качество и параметры которой во многом определяют результат печати. Наиболее широкое применение в тампопечати получили формы на плоских пластинах с углубленными печатающими элементами. Процесс печатания с таких форм предусматривает нанесение печатной краски с избытком на всю поверхность печатной формы, а затем удаление ее с пробельных элементов ракелем, как в глубокой печати. На качество печатной формы значительное влияние оказывают технология изготовления и материал, из которого она выполнена. Требования к печатным формам определяются спецификой процесса тампопечати. Наличие ракеля, скользящего по поверхности формы, требует высокой чистоты ее обработки и достаточной твердости формного материала. В настоящее время наиболее четко выражено использование двух типов форм: на металлических заготовках с высокой гладкостью и на фотополимерных пластинах.Важным элементом процесса получения оттисков является тампон — упругоэластичное звено, передающее изображение с печатной формы на запечатываемую поверхность. Возможности процесса и качественные параметры отпечатка в значительной степени зависят от свойств тампона — его твердости и эластичности, способности воспринимать и отдавать краску, устойчивости к истиранию, к действию компонентов печатной краски и растворителей. Тампоны изготавливают из упругоэластичных материалов, способных восстанавливать после сжатия свою первоначальную форму без значительных остаточных деформаций. Тампон должен иметь гладкую поверхность и заданную геометрическую форму, обеспечивающую контакт с печатной формой и запечатываемой поверхностью без проскальзывания. Тампоны изготавливают из силиконовой резины. Они могут иметь самую разную конфигурацию, которая определяется формой и размерами запечатываемой поверхности. В отечественной практике на некоторых предприятиях до сих пор применяют тампоны из желатино-глицериновой массы. Такие тампоны весьма несовершенны: имеют низкую химическую устойчивость и механическую прочность, нестабильны по свойствам. Их тиражестойкость 1,5–2,0 тыс. оттисков. Тампоны из полиэфируретанов и силиконовых каучуков имеют более высокие эксплуатационные свойства: их тиражестойкость составляет несколько сот тысяч оттисков.