МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАЗДЕЛОВ РАСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Задание.На формате А4 изобразить схему изделия, проставить позиции деталей, сварные швы, цепочки основных и габаритных размеров, дать перечень деталей, узлов, входящих в изделие, материал и вес (данные занести в таблицу 3.1), перечень объема графической части работы и пояснительной записки. Образец заполнения задания дан в приложении 2.

Таблица 3.1

| Позиции деталей | Наименование | Кол-во, шт. | Материал | Толщина, мм | Вес, кг |

Задание утверждается руководителем проекта.

Аннотация

Кратко изложить сущность выполняемой работы в курсовом проекте.

Содержание

Дать перечень основных разделов расчетно-пояснительной записки с указанием страниц.

Введение

Указать роль сборочно-сварочных приспособлений для увеличения производительности труда, механизации и автоматизации технологических процессов.

Общая часть

Общая часть проекта является исходным материалом для технологического и конструкторского разделов, так как исходный материал подвергается обязательному анализу с целью выбора наилучших решений, как с технической, так и с экономической точки зрения.

1.1. Характеристика конструкции изделия

Изучить по специальной и технологической литературе или документации предприятия и описать:

1.1.1. Назначение, условия работы, характер воспринимаемых нагрузок изделия;

1.1.2. Масса, объём, габаритные размеры;

1.1.3. Надежность работы в пределах заданного ресурса.

1.2. Требования к основным материалам

В этом пункте дать характеристику сортамента поставляемой стали, предназначенной для изготовления деталей изделия (указать позиции согласно чертежу изделия с обозначением проката по ГОСТ) и технические требования к поставке проката (отклонение линейных размеров, серповидность, волнистость, неплоскостность и др. согласно нормативным документам).

1.3. Требования к методам получения заготовок и точности изготовления изделия

Кратко обосновать методы получения заготовок, поступающих на сварочный участок (штамповкой, резкой, гибкой, механической обработкой, литьем и др.), и требования к точности их обработки (наличие трещин, вмятин, зазубрин, расслоений металла, заусенцев, отклонение линейных размеров, диагональность, неплоскостность, конусность, соосность и др.).

1.4. Требования к качеству сварных швов и методам контроля

Кратко обосновать требования к качеству сварных швов согласно нормативных документов.

Кратко обосновать требования к методам контроля, проценту контроля сварных соединений конструкции.

Технологическая часть

2.1. Выбор технологии сборки

При выборе варианта механизации сборочно-сварочных работ в первую очередь рассмотреть уже внедренные решения для механизированного производства данных или аналогичных изделий в идентичных условиях из отечественной и зарубежной практики и наиболее оптимальный вариант технологии выбрать на основе экономического анализа.

2.1.1. Расчленение изделия на сборочные узлы

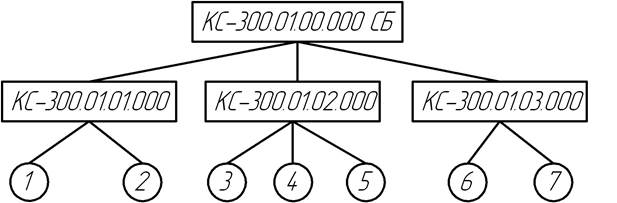

Наметить наиболее рациональную последовательность сборки изделия с учетом минимальных затрат рабочей силы, времени и вспомогательных материалов, расчленить изделие на сборочные узлы, составить схему сборки элементов изделия, например:

где КС-300.01.00.000 СБ – шифр сборочного чертежа изделия;

КС-300.01.01.000, КС-300.01.02.00, КС-300.01.03.000 - сборочные узлы конструкции;

1,2,3,4,5,6,7 – детали входящие в узлы в последовательности установки при сборке конструкции.

2.1.2. Последовательность сборочных операций

Установить целесообразные в технологическом отношении приемы выполнения сборки изделия и последовательность выполнения сборочно-сварочных операций.

2.1.3. Обоснование способа обеспечения точности

Обосновать способы обеспечения точности при выполнении сборочных операций (применение кондукторов, стендов, УСП, переносных приспособлений, разметки), расположение сварных швов в пространстве.

Наметить технологические мероприятия по предотвращению деформаций и напряжений, дать схемы при необходимости.

2.1.4. Способ сварки при сборке

Способ сварки выбрать исходя из характеристик свариваемого изделия, материалов, анализа достоинств и недостатков различных способов сварки с учетом программы выпуска изделий.

2.1.5. Виды сварных соединений

Согласно выбранному способу сварки установить вид подготовки кромок согласно ГОСТа на сварку, дать схему сварного соединения, указать размеры и расположение шва в пространстве.

2.2. Технологический процесс сборки

Оформлению технологических карт предшествует выбор, обоснование и расчет: схем базирования и расчленения сварной конструкции на технологические узлы, видов, методов и приемов сборки, сварки и контроля, последовательности выполнения сборочно-сварочных и контрольных операций, основного и вспомогательного оборудования, инструмента, режимов сварки, резки, наплавки.

Технологический процесс оформляется по ГОСТ 3.1705-81 на картах, установленных по ЕСТД и по ГОСТ 3.1118-82 формы 16 и 2, ГОСТ 3.1105-84 формы 7 и 7а и является вместе с чертежом на изделие исходным документом для подготовки и организации всего производства.

2.3. Технологический план участка.

Технологический план участка вычерчивается в масштабе. На плане изображается схематично приспособление и оборудование, места складирования заготовок, сборочных узлов, готового изделия, подвод тока, воды воздуха, газа, указываются транспортные средства, рабочие места, проходы проезды, показывается направление технологического потока. Технологический план разрабатывается для сборочно-сварочного участка, то заготовительные операции, как и последующие (окраска, механическая обработка и др.), в план участка могут не включаться.

При компоновке и размещении оборудования необходимо соблюдать рекомендуемые размеры и интервалы между объектами, ширину проходов и проездов в соответствии с требованиями норм технического проектирования.

На техническом плане должно быть указаны габаритные размеры участка, расстояния между колоннами, ширина пролета, проезда, прохода, расстояния между стенами, расстояния от колонн или стен до оборудования.

Конструкторская часть

Конструкция приспособления разрабатывается в 2этапа:

1 этап - проектирование приспособления. На первом этапе выбираются, обосновываются и рассчитываются установочные и зажимные элементы;

2 этап - конструирование приспособления. На втором этапе разрабатывается общий вид приспособления.

3.1. Разработка конструкции приспособления

3.1.1. Общие требования к приспособлениям

Кратко обосновать требования, предъявляемые к сборочно-сварочным приспособлениям.

3.1.2. Выбор типа и группы приспособления

Исходя из заданной программы, определить тип и группу приспособления (сборочный кондуктор, стенд, СРСП (УСП), переносное приспособление).

3.1.3. Разработка принципиальной схемы приспособления

Принципиальная схема сборочного приспособления представляет чертеж изделия, на котором в виде условных обозначений указаны места, способы фиксирования и закрепления всех деталей, а также способы и устройства (упрощено) для установки, поворота, подъема, съема деталей и изделий, другие механизмы.

На схеме указываются те размеры, которые конструктор должен соблюдать с особой точностью при проектировании приспособления. На схеме указать величину необходимого усилия зажима.

В качестве установочных баз предпочтительно использовать механически обработанные поверхности и отверстия деталей.

При установке деталей из прокатных профилей упоры (фиксаторы) ставить к полке.

Прижим располагается против упоров или вблизи их. В одном приспособлении должно быть не более двух типов прижимов.

3.1.4. Выбор типа и размеров установочных элементов

Исходя из принципиальной схемы приспособления, точности, шероховатости базовых поверхностей определить тип и размеры установочных элементов, их число, взаимное расположение и рассчитать погрешности установки на основании приспособления. Перечислить основные требования к установочным элементам.

3.1.5. Расчет зажимных усилий

Для сборочного приспособления необходимо рассчитать требуемое усилие сборки (прижатия) свариваемых элементов конструкции. Это необходимо делать с учетом допустимых отклонений от номинальных геометрических размеров (посадка сопрягаемых деталей, прогиб, скручивание), а также веса приспособления. Расчет должен обеспечивать прочность конструкции приспособления и ограничения искажения базовых размеров в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения. Дать расчетную схему.

3.1.6. Выбор типа зажимных элементов

По силе зажима, числу мест ее приложения выбрать тип зажимного элемента, рассчитать его основные конструктивные параметры и величину необходимой силы привода.

3.1.7. Разработка общего вида приспособления

Исходя из схемы изделия, принципиальной схемы приспособления, типа и размеров установочных и зажимных элементов разработать общий вид приспособления. Определить точность его исполнительных размеров.

Порядок изготовления чертежей общих видов приспособления следующий:

1. Вычерчиваются цветным карандашом контур собираемого изделия в двух-трех проекциях на значительном расстоянии друг от друга с тем, чтобы поместились проекции приспособления.

2. Чертят споры, упоры, пальцы и другие фиксирующие элементы приспособления так, чтобы базовые поверхности деталей с ними соприкасались.

3. Вычерчивают зажимные механизмы и приводы.

4. Наносят вспомогательные устройства и детали.

5. Оформляют корпус приспособления с учетом удобного размещения всех элементов приспособления.

6. Вычерчивают необходимые разрезы, сечения и виды.

7. Делают увязку приспособления со средствами механизации (межоперационный транспорт, грузоподъемные механизмы).

8. Оформляют чертеж приспособления. Проставляют размеры (габаритные, с особой точностью), допуски, составляют спецификацию деталей. Указывают технические требования у сборке приспособления.

9. Согласовывают и утверждают чертежи.

3.1.8. Расчет элементов приспособления на прочность. Рассчитать на прочность и износостойкость наиболее нагруженные и движущиеся элементы приспособления.