Розрахунок валка обтискно-заготівельного стану на статичну міцність.

ВИХІДНІ ДАННІ

Варіант № 1

Завдання:

Розрахувати валок на міцність та пружну деформацію.

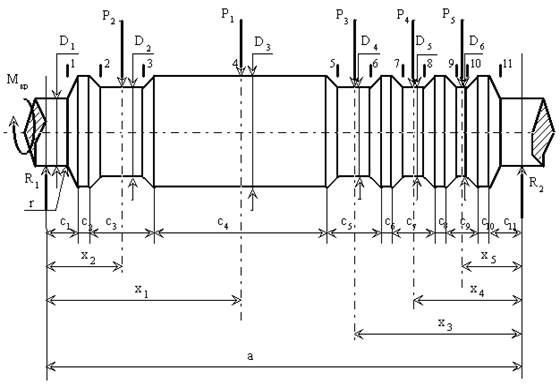

Рисунок 1.1 - Схема прокатного валка

| № | |||||||||

,мм ,мм

|  ,мм ,мм

|  ,мм ,мм

|  ,кН ,кН

| ||||||

,мм ,мм

|  ,мм ,мм

|  ,мм ,мм

|  ,кН ,кН

|

| |||||

,мм ,мм

|  ,мм ,мм

|  ,мм ,мм

|  ,кН ,кН

| ||||||

,мм ,мм

|  ,мм ,мм

|  ,мм ,мм

|  ,кН ,кН

|

| |||||

,мм ,мм

|  ,мм ,мм

|  ,мм ,мм

|  ,кН ,кН

| ||||||

,мм ,мм

|  ,мм ,мм

|

| |||||||

,мм ,мм

| |||||||||

,мм ,мм

| |||||||||

,мм ,мм

| |||||||||

,мм ,мм

| |||||||||

,мм ,мм

|

ВАЛКИ ПРОКАТНИХ СТАНІВ

Валки прокатних станів виконують головну операцію прокатки - пластичну деформацію (обтиснення) металу. У процесі деформації металу валки, що обертаються сприймають тиск, що виникає при обтисненні металу, і передають цей тиск на підшипники.

Валки прокатних станів поділяються на дві основні групи: листові та сортові.

Листові валки служать для прокатки листів, полос, ленти. Бочка у цих валків циліндричної форми, тому іноді ці валки називають гладкими. При обточці на вальцетокарному станку бочку валків для прокатки тонких листів роблять трохи вгнутою з таким розрахунком, щоб при прокатці гарячого металу й великому розігріві при цій середній частині валків бочка їх стала циліндричною, і тоді товщина прокатного листа буде рівномірною по всій його ширині. Навпаки, бочку валків для холодної прокатки тонких листів роблять трохи випуклою, при прокатці внаслідок більшого згину середньої частини валків зрівняно з крайніми його частинами бочка стане циліндричною, і в цьому випадку прокатний лист також буде правильних геометричних розмірів по всій його ширині.

Сортові валки служать для прокатки різного сортового профілю (круглого, квадратного, балок і т.д.) й заготовок. На поверхні бочки цих валків є углублення, відповідаючи профілю прокатуємого металу. Ці углублення називають ручаями (ручаї двох валків утворюють калібри), а валки ручаєвими (каліброваними).

Основні розміри валків – їх діаметр й довжину бочки – обирають на підставі практичних даних (в залежності від типу й призначення прокатного стану) й уточнюють відповідним теоретичним аналізом з урахуванням міцності валків на згин й допустимого прогину при прокатці.

Валки обтискних і сортових прокатних станів класифікують по: призначенню, матеріалу, твердості і зміни твердості по поперечному перерізу валка.

РОЗРАХУНОК ЕЛЕМЕНТІВ ОБТИСКНО-ЗАГОТІВЕЛЬНОГО СТАНУ

Розрахунок валка обтискно-заготівельного стану на статичну міцність.

1)Для визначення максимального згинаючого моменту розраховуємо згинаючи моменти, що діють при прокатці в різних калібрах:

(1.1)

(1.1)

деРі - зусилля прокатки в і-му калібрі,  ;

;

- відстань від центру i-го калібра до підшипника,(мм);

- відстань від центру i-го калібра до підшипника,(мм);

а - довжина прокатного валка, (мм).

Після розрахунків згинаючих моментів, що діють на прокатний валок, будуємо епюру (рис. 1.2).

2) Для визначення максимальної напруги згину необхідно розрахувати значення згинаючих моментів діючих у різних перетинах. Величину згинаючих моментів діючих у перетинах можна визначити з умови подоби трикутників. Визначаємо згинаючі моменти, які діють у різних перетинах за допомогою формули:

(1.2)

(1.2)

Рисунок 1.2 - Епюра згинаючих моментів, що діють на прокатний валок при прокатці.

Визначимо згинаючі моменти в одинадцяти перетинах для першого калібру за формулою 1.2 (зусилля прокатки  , бочка валка):

, бочка валка):

Визначимо згинаючі моменти в одинадцяти перетинах для другого калібру (зусилля прокатки  ):

):

;

;

;

;

Визначимо згинаючі моменти в одинадцяти перетинах для третього калібру (зусилля прокатки  ):

):

;

;

Визначимо згинаючі моменти в одинадцяти перетинах для четвертого калібру (зусилля прокатки  ):

):

Визначимо згинаючі моменти в одинадцяти перетинах для п¢ятого калібру (зусилля прокатки  ):

):

Отримані результати розрахунків зводимо в таблицю 1.1.

Таблиця 1.1- Згинаючи моменти, що діють у розглянутих перетинах при різних

значеннях зусилля прокатки.

|

| ||||||||||

| 1-1 | 2-2 | 3-3 | 4-4 | 5-5 | 6-6 | 7-7 | 8-8 | 9-9 | 10-10 | 11-11 | |

| 414,7 | 556,6 | 954,9 | 1576,9 | 869,3 | 804,6 | 618,6 | 400,3 | 307,3 | |||

| 424,2 | 537,5 | 294,4 | 229,3 | 212,2 | 163,2 | 146,1 | 105,6 | 81,1 | |||

| 117,5 | 157,7 | 270,6 | 446,9 | 623,2 | 586,7 | 417,5 | 373,8 | 270,1 | 207,4 | ||

| 74,9 | 100,5 | 172,4 | 284,7 | 396,9 | 472,8 | 430,7 | 385,7 | 278,7 | 213,9 | ||

| 37,6 | 50,5 | 86,7 | 143,1 | 199,6 | 229,8 | 237,7 | 260,5 | 268,4 | 233,1 |

3) Напругу згину в бочці (шийці) валка визначаємо за допомогою формули:

; (1.3)

; (1.3)

де Мзг – згинальний момент, що діє в розглянутому перетині бочки валка;

Wзг – момент опору поперечного перерізу бочки валка на згин.

Напругу крутіння в бочці валка не розраховуємо через її незначну величину в порівнянні з напругою вигину.

Визначаємо напруги вигину, що діють у розглянутих перетинах за допомогою формули:

; (1.4)

; (1.4)

Визначення напруги вигину в одинадцяти перетинах для першого калібру (зусилля прокатки  , бочка валка):

, бочка валка):

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2 ;

Н/мм2 ;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2.

Н/мм2.

Визначення напруги вигину в одинадцяти перетинах для другого калібру (зусилля прокатки  ):

):

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2 ;

Н/мм2 ;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2.

Н/мм2.

Визначення напруги вигину в одинадцяти перетинах для третього калібру (зусилля прокатки  ):

):

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2 ;

Н/мм2 ;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2.

Н/мм2.

Визначення напруги вигину в одинадцяти перетинах для четвертого калібру (зусилля прокатки  ):

):

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2 ;

Н/мм2 ;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2.

Н/мм2.

Визначення напруги вигину в одинадцяти перетинах для п¢ятого калібру (зусилля прокатки  ):

):

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2 ;

Н/мм2 ;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2.

Н/мм2.

Результати розрахунків зводимо в таблицю 1.2.

Таблиця 1.2 - Напруги згину, що діють у різних перетинах.

|

| ||||||||||

| 1-1 | 2-2 | 3-3 | 4-4 | 5-5 | 6-6 | 7-7 | 8-8 | 9-9 | 10-10 | 11-11 | |

| 12,9 | 10,47 | 17,97 | 18,39 | 20,24 | 15,77 | 14,07 | 10,82 | 9,35 | 6,75 | 9,56 | |

| 9,83 | 7,98 | 10,11 | 4,85 | 5,34 | 4,16 | 3,71 | 2,85 | 2,47 | 1,78 | 2,52 | |

| 3,66 | 2,97 | 5,09 | 5,21 | 11,3 | 10,64 | 9,5 | 7,3 | 6,31 | 4,56 | 6,45 | |

| 2,33 | 1,89 | 3,24 | 3,32 | 7,2 | 8,29 | 8,27 | 7,53 | 6,51 | 4,7 | 6,66 | |

| 1,17 | 0,95 | 1,63 | 1,67 | 3,62 | 4,17 | 4,16 | 4,56 | 4,53 | 3,93 | 5,57 |

4) Максимальна напруга 20,24 Н/мм2 виникає в перетині 5-5, під дією згинаючого моменту Мзг1. Виписуємо рядок де знаходиться максимальна напруга.

|

| ||||||||||

| 1-1 | 2-2 | 3-3 | 4-4 | 5-5 | 6-6 | 7-7 | 8-8 | 9-9 | 10-10 | 11-11 | |

| 12,9 | 10,47 | 17,97 | 18,39 | 20,24 | 15,77 | 14,07 | 10,82 | 9,35 | 6,75 | 9,56 |

За цими данними будуємо епюру розподілу напруг по перетинам (рис 1.3).

Рисунок 1.3 - Епюра результуючих напруг.

5) Шийку валка крім згину розраховуємо так само на крутіння, за допомогою формули:

; (1.5)

; (1.5)

де Мкр – обертаючий момент, що прикладається до шийки з боку приводу;

dш – діаметр шийки.

Крутіння розраховується тільки для перерізу 1-1,

Отже маємо:

МПа;

МПа;

Визначення результуючьої напругу для п’яти значень напруги згину:

Розрахунки проводимо за допомогою формули:

; (1.6)

; (1.6)

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2;

Н/мм2.

Н/мм2.

Результати розрахунків зводимо в таблицю 1.3

Таблиця 1.3 – Напруги згину, що діють у розглянутих перетинах з урахуванням

напруги крутіння на шийці валка.

|

| ||||||||||

| 1-1 | 2-2 | 3-3 | 4-4 | 5-5 | 6-6 | 7-7 | 8-8 | 9-9 | 10-10 | 11-11 | |

| 15,01 | 10,47 | 17,97 | 18,39 | 20,24 | 15,77 | 14,07 | 10,82 | 9,35 | 6,75 | 9,56 | |

| 12,48 | 7,98 | 10,11 | 4,85 | 5,34 | 4,16 | 3,71 | 2,85 | 2,47 | 1,78 | 2,52 | |

| 8,5 | 2,97 | 5,09 | 5,21 | 11,3 | 10,64 | 9,5 | 7,3 | 6,31 | 4,56 | 6,45 | |

| 8,02 | 1,89 | 3,24 | 3,32 | 7,2 | 8,29 | 8,27 | 7,53 | 6,51 | 4,7 | 6,66 | |

| 7,77 | 0,95 | 1,63 | 1,67 | 3,62 | 4,17 | 4,16 | 4,56 | 4,53 | 3,93 | 5,57 |

Максимальна результуюча напруга (  20,24 Н/мм2) не повинна перевищувати припустимої для даного матеріалу валка. Припустима напруга розраховується за допомогою формули, при урахуванні 5-ти кратного запасу міцності, тобто

20,24 Н/мм2) не повинна перевищувати припустимої для даного матеріалу валка. Припустима напруга розраховується за допомогою формули, при урахуванні 5-ти кратного запасу міцності, тобто  ,

,  = 600 (Н/мм2) - приймаємо для кованих валків з вуглецевої сталі, де

= 600 (Н/мм2) - приймаємо для кованих валків з вуглецевої сталі, де  дорівнює:

дорівнює:

Н/мм2;

Н/мм2;

Висновок: максимальна результуюча напруга  Н/мм2 не перевищує припустиму напругу

Н/мм2 не перевищує припустиму напругу  120 Н/мм2.

120 Н/мм2.