Элементы теории смешивания.

Оценка эффективности смешения

Однородность смеси предполагает, что все ее компоненты должны быть равномерно распределены во всем ее объеме, т.е. образцы смеси, (или. отдельные пробы, отобранные из смеси) должны иметь одинаковые показатели качества На практике такого идеального перемешивания достигнуть невозможно, особенно, если речь идет о каких либо микродобавках, так как на перемешивание компонентов смеси влияет огромное число различных факторов. Возможно бесконечное разнообразие взаиморасположения отдельных частиц, поэтому соотношение компонентов в любых точках смеси будет случайной величиной. Вследствие этого современные методы оценки эффективности смешения (т.е. качества смеси) основаны на методах статистического анализа. Поскольку его законы для систем со многими случайными величинами весьма сложны, на практике качество смешения оценивают по распределению одного из компонентов для чего смесь условно считают двухкомпонентной. Наибольшее распространение в качестве критерия оценки качества смешения получил коэффициент вариации (неоднородности)

где X - среднее арифметическое наблюдение значений величины, т.е. среднее содержание ключевого компонента в пробах;

у - значение случайной величины в i-й пробе;

п- число отобранных проб

Если значения ( v - у) будут стремиться к нулю, то величина Vc->0, т.е. качество смешени;

будет возрастать. Для оценки качества смешения придерживаются следующих показателе/. Если VCZ3%, то качество смеси отличное, если 3%ZVCZ7% - хорошее, 7%ZVcZ15% - удовлетворительное, Vc>15% - плохое.

Элементы теории смешивания.

Компоненты смешивают в смесителях периодического и непрерывного действия Выбор смесителей зависит от способов ввода (дозирования) компонентов в смесь. При использована дозаторов периодического действия применяют и смесители периодического действия. При не прерывном дозировании смешение проводят в смесителях непрерывного действия.

В смесителях периодического действия смешиваются подготовленные порции компонентов в смесителях непрерывного действия все компоненты поступают постоянно и так же выводите готовая смесь. Процесс смешения в тех и других смесителях имеет особенности.

Периодическое смешение происходит в течение определенного времени и складывается из следующих элементарных процессов:

-перемещение группы смежных частиц из одного места смеси в другое внедрением, скольжением слоев (конвективное смешение);

- постепенного перераспределения частиц через свежеобразованную границу их раздел (диффузионное смешение);

- сосредоточения частиц, имеющих близкую характеристику (массу, размеры, форму и т.д в соответствующих местах смесителя вод действием инерционных, гравитационных сил (сегрегация частиц).

Первые два процесса направлены на равномерное распределение частиц смеси, т.е. способствуют улучшению ее качества, последний, - препятствует образованию такой смеси Вс три процесса в смесителе протекают одновременно но их роль в различные периоды смешения различна.

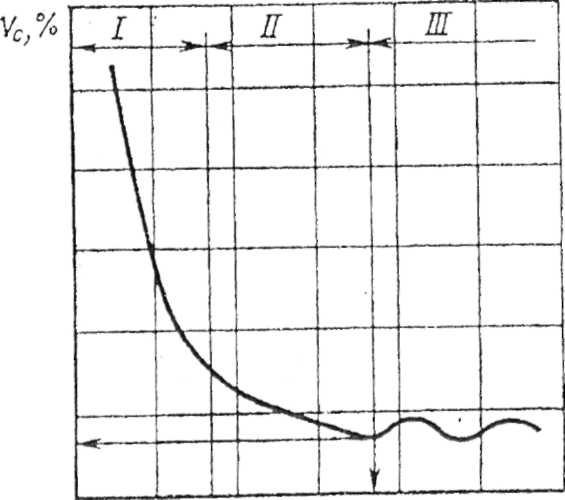

В начале процесса преобладает конвективное смешение на уровне микрообъемов (рис. 1-зона I). На данном этапе скорость процесса смешения не зависит от физико-химических свойств частиц компонентов. Основное значение имеет характер движения рабочих орган: смесителя, и соответственно смеси, объем смесителя, его параметры и конструкция.

Диффузионное смешение в этом периоде несущественно, так как граница раздела меж; компонентами смеси невелика. В этом периоде скорость смешения достаточно высока.

После распределения компонентов по всему объему смесителя основное значение имеет диффузионное смешение (зона II), протекающее на уровне микрообъемов. Далее, наряду с диффузионным смешением начинает существенно влиять на процесс смешения сегрегация

частиц (зона III).

В какой-то момент времени эти процессы уравновешивают друг друга и дальнейшее смешение теряет смысл.

Длительность диффузионного смешения зависит не только от параметров смесителя, но и от физико-механических свойств компонентов, из которых наибольшее значение имеют гранулометрический состав, плотность, форма, состояние поверхности частиц, их влажность, сыпучесть.

Смешение происходит эффективнее в том случае, когда указанные свойства достаточно близки друг к другу. Большее различие в плотности и размерах способствует сегрегации частиц. Существенно также количество компонентов и их соотношение. С увеличением числа компонентов их доля уменьшается, процесс смешения затрудняется. Особенно увеличивается продолжительность смешения при наличии компонентов, входящих в состав смеси в малых количествах.

Компоненты, имеющие большую дисперсность, распределяются лучше, так как в единице объема содержание частиц более значительно.

Смесители периодического действия. Существует большое число смесителей различных конструкций и различной вместимости (от нескольких килограммов до десятков тонн). Наиболее распространены вертикальные смесители и горизонтальные барабанные смесители (рис 2).

В вертикальных смесителях вал с перемешивающим шнеком установлен вертикально или под некоторым углом. В некоторых смесителях шнек не только вращается, но и перемещается внутри смесителя, главным образом около стенок бункера. В этих смесителях целесообразно смешивать сыпучие продукты; продукты плохо сыпучие или с жидкими компонентами смешиваются менее эффективно.

Смесители горизонтального типа представляют собой горизонтально расположенный барабан , внутри которого вращается вал с лопастям или шнеками.Обычно на валу крепят внешний и внутренний шнеки,которые перемещают продукты в противоположных направлениях. В таких смесителях хорошо смешиваются и малосыпучие компоненты, сыпучие компоненты с жидкими.

| T мин |

| Рис. 1. Зависимость коэффициента вариации (неоднородности) смеси от продолжительности смешивания: I- участок сдвигового, конвективного смешивания II - участок диффузионного смешивания; III • участок сегрегации смеси |

Рис.2 Основные типы смесителей для сыпучих тел

1-лопастные; 2 и 3 – шнековые; 4- барабанные; 5- ударные;

Смесители непрерывного действия Эффективность работы смесителей непрерывного действия в значительной мере зависит от характера поступления в них компонентов - т.е может быть либо пульсирующее поступление (например, объемными дозаторами), либо постоянное поступление одинакового количества компонентов з любой момент времени. Следовательно, конструкция смесителя должна сглаживать пульсацию продуктов.

Кроме того, в смесителях непрерывного действия одновременно происходят конвективное диффузионное смешение и одновременно - сегрегация частиц. Следовательно, смеситель должен иметь определенную длину рабочей зоны и определенную конструкцию рабочих органов.

Смесители непрерывного действия условно можно разделить на три группы;

1-я группа - смесители, в которых компоненты перемещаются вдоль оси и одновременно в поперечном направлении. Относительного продольного перемещения продуктов в этих смесителях практически нет.

Такие смесители можно применять лишь при идеальном непрерывном дозировании компонентов без их пульсации, так как эти смесители практически безинерционны и не могут пульсации.

Подобные смесители, могут представлять собой вертикальные трубы, в которых вращать радиальные мешалки. Эти мешалки перемещают продукт в .поперечном направлении,продукт перемещается под действием силы тяжести.

2-я группа - смесители, в которых компоненты также перемещаются вдоль оси в полном направлении, но частицы имеют относительное продольное перемещение.

Такие смесители вследствие продольного относительного перемещения частиц обпасти определенной инерционностью и способны сглаживать пульсации подачи компонентов. Гром таких смесителей могут быть горизонтальные лопастные смесители, в которых вследствие разного угла наклона лопастей создаются противотоки продукта, поэтому возможно сглаживание небольших пульсации подучи компонентов»

3-я группа - смесители, в которых компоненты перемещаются хаотично по всему с смесителя.

Такие смесители отличаются наиболее высокой эффективностью, так как обладают продолжительной инерционностью и малочувствительны к пульсации подачи компоненте смесители имеют сравнительно большие размеры и по конструкции приближаются к смесителям периодического действия.